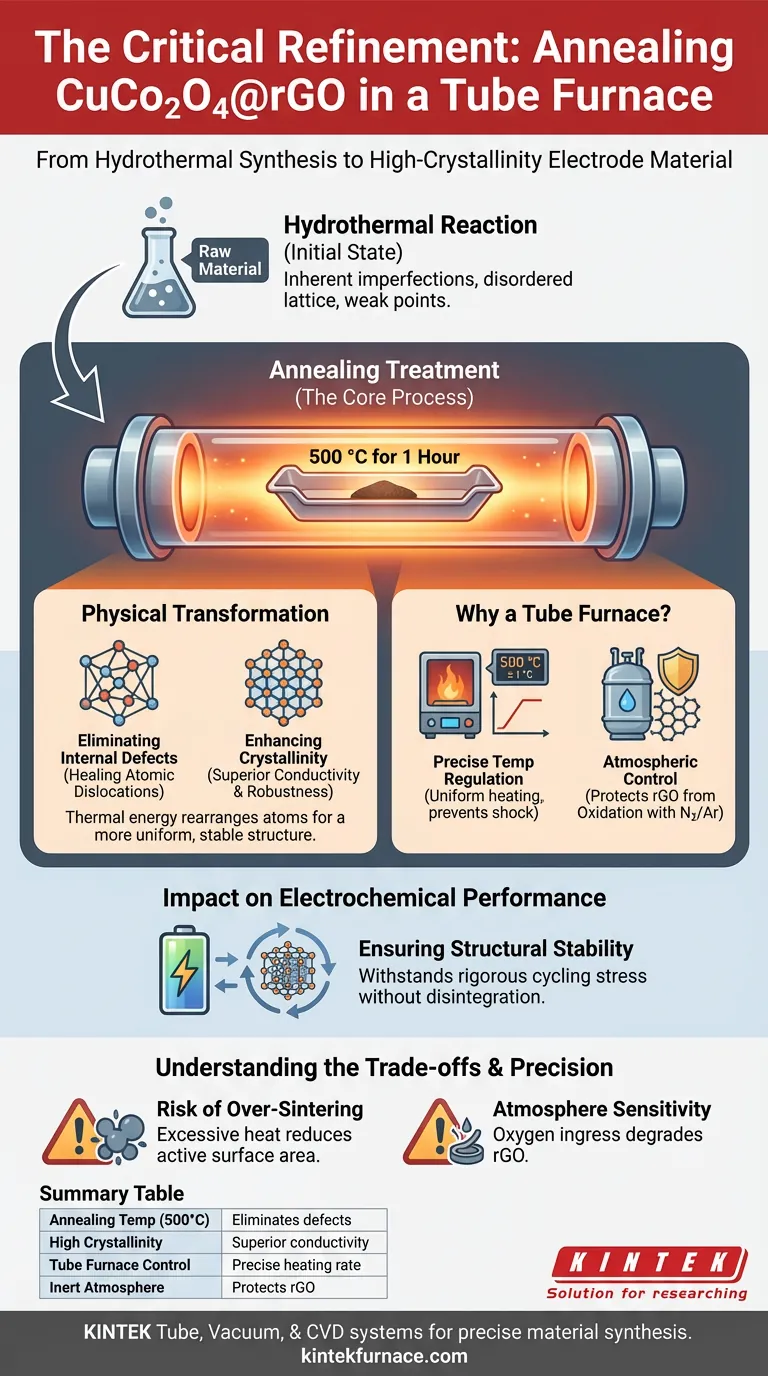

Die Glühbehandlung ist die entscheidende Verfeinerungsphase bei der Synthese von Hochleistungs-CuCo2O4@rGO. Nach der anfänglichen Hydrothermalsynthese enthält das Rohmaterial inhärente Unvollkommenheiten, die korrigiert werden müssen, um die Funktionalität zu gewährleisten. Das Platzieren der Proben in einem Röhrenofen bei 500 °C für eine Stunde ist notwendig, um interne Strukturdefekte zu beseitigen und das Material zu hoher Kristallinität zu führen.

Kernpunkt: Während die Hydrothermalsynthese die chemische Zusammensetzung erzeugt, definiert die Glühbehandlung die physikalische Qualität. Dieser Schritt dient als struktureller "Härtungsprozess", der atomare Defekte entfernt, um sicherzustellen, dass die Elektrode den rigorosen Belastungen des elektrochemischen Zyklierens standhält.

Der Mechanismus der physikalischen Umwandlung

Beseitigung interner Defekte

Das Produkt, das aus einer Hydrothermalsynthese hervorgeht, weist oft eine ungeordnete oder "unvollkommene" Gitterstruktur auf.

Diese internen Defekte wirken als Schwachstellen, die die Leistung beeinträchtigen können.

Die Glühbehandlung liefert die notwendige thermische Energie, um diese atomaren Versetzungen zu beheben, was zu einem homogeneren Material führt.

Verbesserung der Kristallinität

Das Hauptziel dieser Behandlung ist die Maximierung der Kristallinität der CuCo2O4-Nanopartikel.

Hohe Temperaturen ermöglichen es den Atomen, sich in einer hochgeordneten Gitterstruktur neu anzuordnen.

Diese Ordnung ist wichtig, da hochkristalline Materialien im Allgemeinen eine überlegene elektrische Leitfähigkeit und mechanische Robustheit aufweisen als amorphe oder teilkristalline Materialien.

Warum ein Röhrenofen erforderlich ist

Präzise Temperaturregelung

Das spezifische Protokoll sieht eine konstante Temperatur von 500 °C vor.

Ein Röhrenofen ist darauf ausgelegt, diese Temperatur mit hoher Präzision zu halten und oft Heizraten (z. B. 5 °C pro Minute) zu steuern, um thermische Schocks zu vermeiden.

Diese Stabilität gewährleistet, dass der Kristallisationsprozess in der gesamten Probencharge gleichmäßig abläuft.

Atmosphärenkontrolle (Schutz von rGO)

Während der Schwerpunkt auf dem Metalloxid liegt, enthält die Zusammensetzung reduziertes Graphenoxid (rGO).

Röhrenöfen ermöglichen die Einführung inerter Atmosphären wie Stickstoff (N2) oder Argon.

Dies ist entscheidend, da das Erhitzen kohlenstoffbasierter Materialien wie rGO auf 500 °C in einer unkontrollierten (sauerstoffreichen) Umgebung zu Oxidation oder Verbrennung führen würde, was das leitfähige Kohlenstoffgerüst zerstört.

Auswirkungen auf die elektrochemische Leistung

Gewährleistung der strukturellen Stabilität

Der letztendliche Zweck dieser Behandlung ist die Vorbereitung des Materials für den Einsatz als Elektrode.

Elektroden erfahren während des elektrochemischen Zyklierens (Laden und Entladen) erhebliche mechanische Belastungen.

Durch die Beseitigung von Defekten und die Erhöhung der Kristallinität stellt der Glühprozess sicher, dass das CuCo2O4@rGO die strukturelle Integrität besitzt, um diesen Zyklen standzuhalten, ohne zu zerfallen.

Verständnis der Kompromisse

Das Risiko der Über-Sinterung

Während Hitze Defekte entfernt, kann übermäßige Hitze oder längere Einwirkung dazu führen, dass Nanopartikel verschmelzen (sintern).

Dies verringert die aktive Oberfläche, was sich nachteilig auf die elektrochemische Leistung auswirkt.

Die strikte Einhaltung des Grenzwerts von 500 °C für eine Stunde ist ein Gleichgewicht zwischen der Entfernung von Defekten und der Erhaltung der Nanostruktur.

Atmosphärenempfindlichkeit

Die Wirksamkeit des Röhrenofens hängt stark von der Integrität der inerten Umgebung ab.

Wenn die Röhrendichtung auch nur geringfügig beeinträchtigt ist, führt das Eindringen von Sauerstoff bei 500 °C zur Degradation der rGO-Komponente.

Dies schafft eine Abhängigkeit von der Wartung der Ausrüstung, die bei einfachen Luftöfen nicht besteht.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihres CuCo2O4@rGO zu maximieren, stimmen Sie Ihre Verarbeitungsparameter auf Ihre spezifischen Leistungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Lebensdauer liegt: Halten Sie sich strikt an die Glühtemperatur von 500 °C, um die Kristallinität zu maximieren, da geordnete Strukturen widerstandsfähiger gegen Degradation während wiederholter Zyklen sind.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsreinheit liegt: Stellen Sie sicher, dass Ihr Röhrenofen einen verifizierten Inertgasstrom (N2 oder Ar) verwendet, um das rGO-Gitter während der Heizphase vor Oxidation zu schützen.

Zusammenfassung: Der Glühschritt ist nicht nur ein Trocknungsprozess; es ist eine strukturelle Umorganisation, die die endgültige Langlebigkeit und Zuverlässigkeit Ihres Elektrodenmaterials bestimmt.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Synthese von CuCo2O4@rGO | Hauptvorteil |

|---|---|---|

| Glühtemperatur (500°C) | Beseitigt interne Gitterdefekte | Verbesserte strukturelle Stabilität |

| Hohe Kristallinität | Treibt die atomare Umlagerung an | Überlegene elektrische Leitfähigkeit |

| Röhrenofensteuerung | Präzise Heizrate (z. B. 5°C/min) | Verhindert thermischen Schock & Sintern |

| Inerte Atmosphäre | Schützt rGO vor Oxidation | Erhält das leitfähige Kohlenstoffgerüst |

Präzision ist der Unterschied zwischen einer fehlerhaften Elektrode und einer Hochleistungsbatterie. Mit fachkundiger F&E und Fertigung bietet KINTEK spezialisierte Röhren-, Vakuum- und CVD-Systeme, die für die exakten thermischen Profile ausgelegt sind, die in der fortschrittlichen Materialwissenschaft erforderlich sind. Egal, ob Sie eine anpassbare atmosphärische Kontrolle oder eine präzise Temperaturgleichmäßigkeit für Ihre Forschung benötigen, unsere Labor-Hochtemperaturöfen stellen sicher, dass Ihr CuCo2O4@rGO maximale Kristallinität erreicht. Kontaktieren Sie KINTEK noch heute, um den perfekten Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Xue Fang, Jiali Yu. Introducing CuCo2S4 Nanoparticles on Reduced Graphene Oxide for High-Performance Supercapacitor. DOI: 10.3390/nano14020182

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- In welchen Bereichen und für welche Prozesse werden Vertikalrohröfen häufig eingesetzt? Präzise Materialbearbeitung freischalten

- Welche temperaturbezogenen Fähigkeiten machen Multizonen-Rohröfen für die Forschung wertvoll? Präzise Wärmeregelung freischalten

- Was sind die Vorteile von vertikalen Röhrenöfen? Erzielen Sie Präzision und Effizienz in Ihrem Labor

- Welches Heizelement wird in einem mehrstationigen Vakuumrohrrohrofen verwendet und welche Arten von Ofenrohren können eingesetzt werden? Optimieren Sie Ihre Hochtemperaturprozesse

- Warum wird ein Hochtemperatur-Rohrofen mit Inertschutz für PCFC benötigt? Master-Carbonisierung für Verbundwerkstoffe

- Welche Vorteile bietet ein vertikaler Rohrofen? Maximieren Sie Platz und Reinheit in Ihrem Labor

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der anfänglichen Pyrolyse von Dattelpalmenblattbiomasse? Wichtige Erkenntnisse

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle