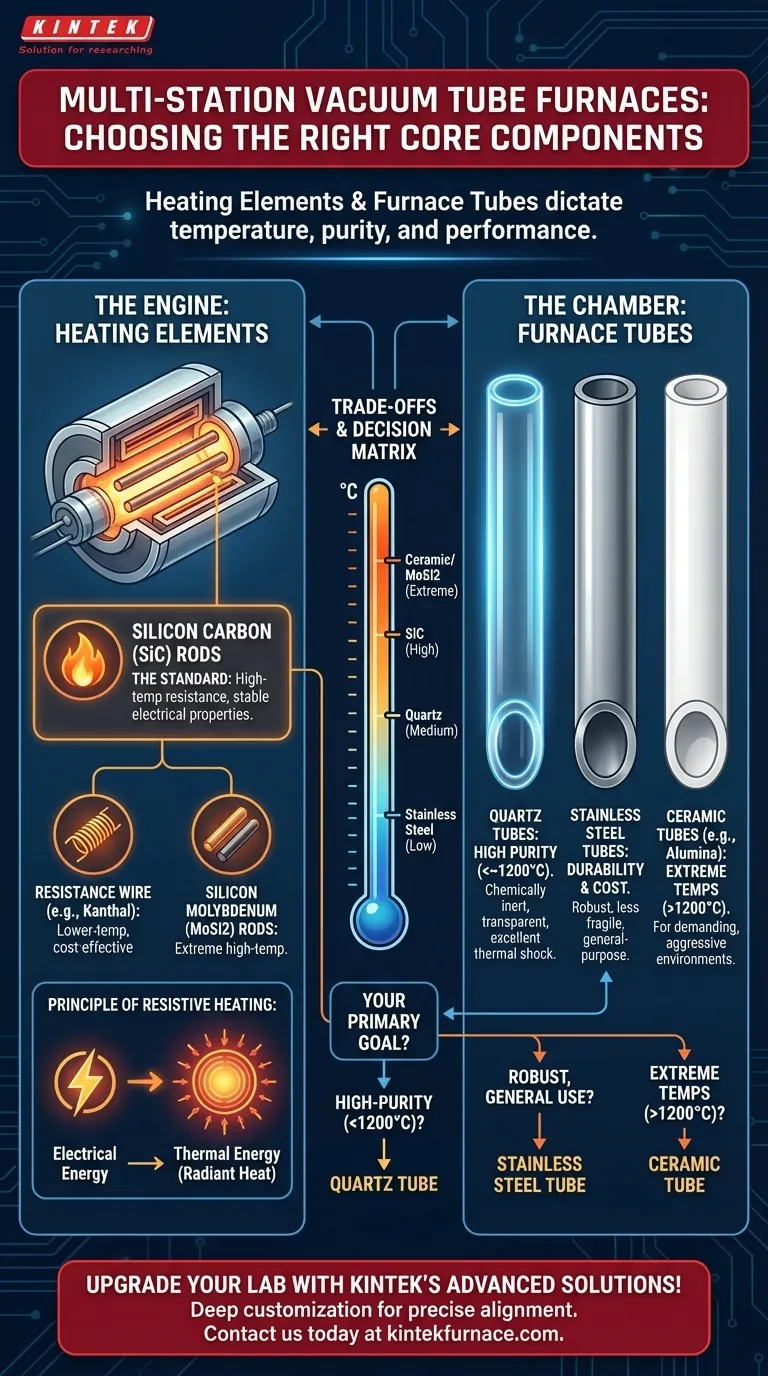

In einem mehrstationigen Vakuumrohrrohrofen ist das gebräuchlichste Heizelement ein Siliziumkarbid (SiC)-Stab, der für seine Fähigkeit, hohe Temperaturen zuverlässig zu erreichen, geschätzt wird. Das Ofenrohr, das die Probe enthält, besteht typischerweise entweder aus hochreinem Quarz oder robustem Edelstahl, wobei die Wahl von den spezifischen Temperatur- und chemischen Anforderungen des Prozesses abhängt.

Die Auswahl eines Heizelements und eines Ofenrohrs ist kein geringfügiges Detail – es ist die zentrale technische Entscheidung, die die maximale Temperatur, chemische Kompatibilität und den gesamten Leistungsbereich des Ofens bestimmt. Das Verständnis der Eigenschaften dieser Materialien ist entscheidend, um die Ausrüstung an Ihre spezifische Anwendung anzupassen.

Das Kernstück: Das Heizelement

Das Heizelement ist der Motor des Ofens. Seine Aufgabe ist es, elektrische Energie effizient und stabil bei extremen Temperaturen in thermische Energie umzuwandeln.

Der Standard: Siliziumkarbid (SiC)-Stäbe

Ein Siliziumkarbidstab ist das am häufigsten verwendete Heizelement in diesen Systemen. Seine Auswahl basiert auf ausgezeichneter Hochtemperaturbeständigkeit und stabilen elektrischen Eigenschaften, die es ermöglichen, unter hohen Strombelastungen ohne schnelle Degradation zu arbeiten.

Alternative Heizmaterialien

Während SiC üblich ist, werden auch andere Materialien verwendet. Widerstandsdraht (wie Kanthal) findet sich oft in Öfen mit niedrigeren Temperaturen, während Silizium-Molybdän (MoSi2)-Stäbe für Anwendungen verwendet werden, die noch höhere Temperaturen erfordern, als SiC bieten kann.

Das Funktionsprinzip

Diese Elemente arbeiten nach dem Prinzip der Widerstandsheizung. Sie besitzen eine gute elektrische Leitfähigkeit, aber einen ausreichenden Widerstand, so dass sie sich intensiv erwärmen, wenn ein hoher Strom durch sie geleitet wird. Diese Strahlungswärme erwärmt das Ofenrohr und die darin befindliche Probe.

Das richtige Ofenrohr wählen

Das Ofenrohr ist die versiegelte Umgebung für Ihren Prozess. Es muss hohen Temperaturen, steilen Temperaturgradienten, Hochvakuum und den spezifischen verwendeten chemischen Atmosphären standhalten.

Quarzrohre: Für hohe Reinheit

Hochreiner Quarz ist eine überlegene Wahl für Prozesse, bei denen Kontamination ein Problem darstellt. Er ist gegenüber den meisten Substanzen chemisch inert und bietet eine ausgezeichnete Thermoschockbeständigkeit. Seine Transparenz ist auch ein Vorteil für die visuelle Überwachung eines Prozesses.

Edelstahlrohre: Für Langlebigkeit

Edelstahlrohre sind eine robuste und oft kostengünstigere Option. Sie sind mechanisch stark und weniger zerbrechlich als Quarz, wodurch sie für allgemeine Anwendungen geeignet sind, bei denen eine geringfügige metallische Wechselwirkung mit der Probe kein kritisches Problem darstellt.

Keramikrohre: Für extreme Temperaturen

Für Prozesse, die die Grenzen von Quarz (typischerweise um 1200 °C) überschreiten müssen, sind Keramikrohre (wie Aluminiumoxid) erforderlich. Diese Materialien sind für die anspruchsvollsten Hochtemperatur- und chemisch aggressiven Umgebungen ausgelegt.

Die Kompromisse verstehen: Material vs. Anwendung

Die ideale Kombination aus Heizelement und Rohrmaterial hängt vollständig von Ihrem Ziel ab. Eine falsche Wahl kann zu fehlgeschlagenen Experimenten, beschädigter Ausrüstung oder kontaminierten Proben führen.

Temperaturbegrenzungen sind entscheidend

Die Materialien erzeugen eine klare Temperaturhierarchie. Edelstahl ist im Allgemeinen auf die niedrigsten Temperaturen beschränkt, gefolgt von Quarz, dann Siliziumkarbid-Elementen und schließlich Keramikrohren mit Silizium-Molybdän-Elementen am oberen Ende.

Chemische Kompatibilität und Atmosphäre

In einem Ofen, der für mehrere Atmosphären und Vakuum ausgelegt ist, ist chemische Inertheit entscheidend. Quarz ist hochgradig inert. Edelstahl kann jedoch bei hohen Temperaturen mit bestimmten Prozessgasen oder Probenmaterialien reagieren und potenziell Verunreinigungen einführen.

Vakuumdichtheit und Haltbarkeit

Sowohl Quarz als auch Edelstahl können ein hohes Vakuum aufrechterhalten. Der primäre Kompromiss ist Zerbrechlichkeit gegenüber Robustheit. Quarz kann durch mechanische oder starke thermische Schocks reißen, während Edelstahl weitaus haltbarer ist, sich aber nach vielen thermischen Zyklen verziehen oder abbauen kann.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches experimentelles Ziel bestimmt die korrekte Materialkonfiguration. Berücksichtigen Sie die folgenden Richtlinien, um eine fundierte Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung unter ~1200 °C liegt: Ein Quarzrohr ist die Standardwahl für seine außergewöhnliche chemische Inertheit.

- Wenn Ihr Hauptaugenmerk auf robuster, allgemeiner Heizung liegt und das Budget eine Rolle spielt: Ein Edelstahlrohr bietet ausgezeichnete Haltbarkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (über 1200 °C) zu erreichen: Ein hochreines Keramikrohr (z. B. Aluminiumoxid) ist unerlässlich, um den extremen Bedingungen standzuhalten.

Die Abstimmung der Ofenmaterialien auf Ihre spezifischen Prozessparameter ist die Grundlage für zuverlässige und reproduzierbare Ergebnisse.

Zusammenfassungstabelle:

| Komponente | Materialoptionen | Hauptmerkmale | Typische Anwendungsfälle |

|---|---|---|---|

| Heizelement | Siliziumkarbid (SiC)-Stäbe | Hochtemperaturbeständigkeit, stabile elektrische Eigenschaften | Standard-Hochtemperaturanwendungen |

| Heizelement | Widerstandsdraht (z.B. Kanthal) | Geringere Temperaturbereiche, kostengünstig | Niedertemperaturprozesse |

| Heizelement | Silizium-Molybdän (MoSi2)-Stäbe | Höhere Temperatur als SiC, robust | Extreme Hochtemperaturanwendungen |

| Ofenrohr | Quarz | Hohe Reinheit, chemisch inert, transparent | Hochreine Prozesse unter ~1200°C |

| Ofenrohr | Edelstahl | Langlebig, kostengünstig, weniger zerbrechlich | Allgemeine, budgetfreundliche Anwendungen |

| Ofenrohr | Keramik (z.B. Aluminiumoxid) | Extreme Temperaturbeständigkeit, chemisch robust | Prozesse über 1200°C, aggressive Umgebungen |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, egal ob Sie hochreine Quarzrohre, langlebigen Edelstahl oder extrem hitzebeständige Keramikkomponenten benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Prozesse optimieren und zuverlässige, reproduzierbare Ergebnisse liefern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision