Kurz gesagt, Vertikalrohröfen sind Spezialwerkzeuge, die hauptsächlich in den Materialwissenschaften, der Nanotechnologie, der Chemieingenieurwesen und der Halbleiterfertigung eingesetzt werden. Sie eignen sich hervorragend für Hochtemperaturprozesse wie chemische Gasphasenabscheidung (CVD), Glühen und Materialsynthese, die eine außergewöhnliche Temperaturuniformität und eine hochkontrollierte Atmosphäre erfordern.

Der Kernwert eines Vertikalrohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern auch in seinem einzigartigen Design, das die Herstellung von hochreinen, einheitlichen fortschrittlichen Materialien und Beschichtungen ermöglicht, die in einem Standardofen nicht hergestellt werden können.

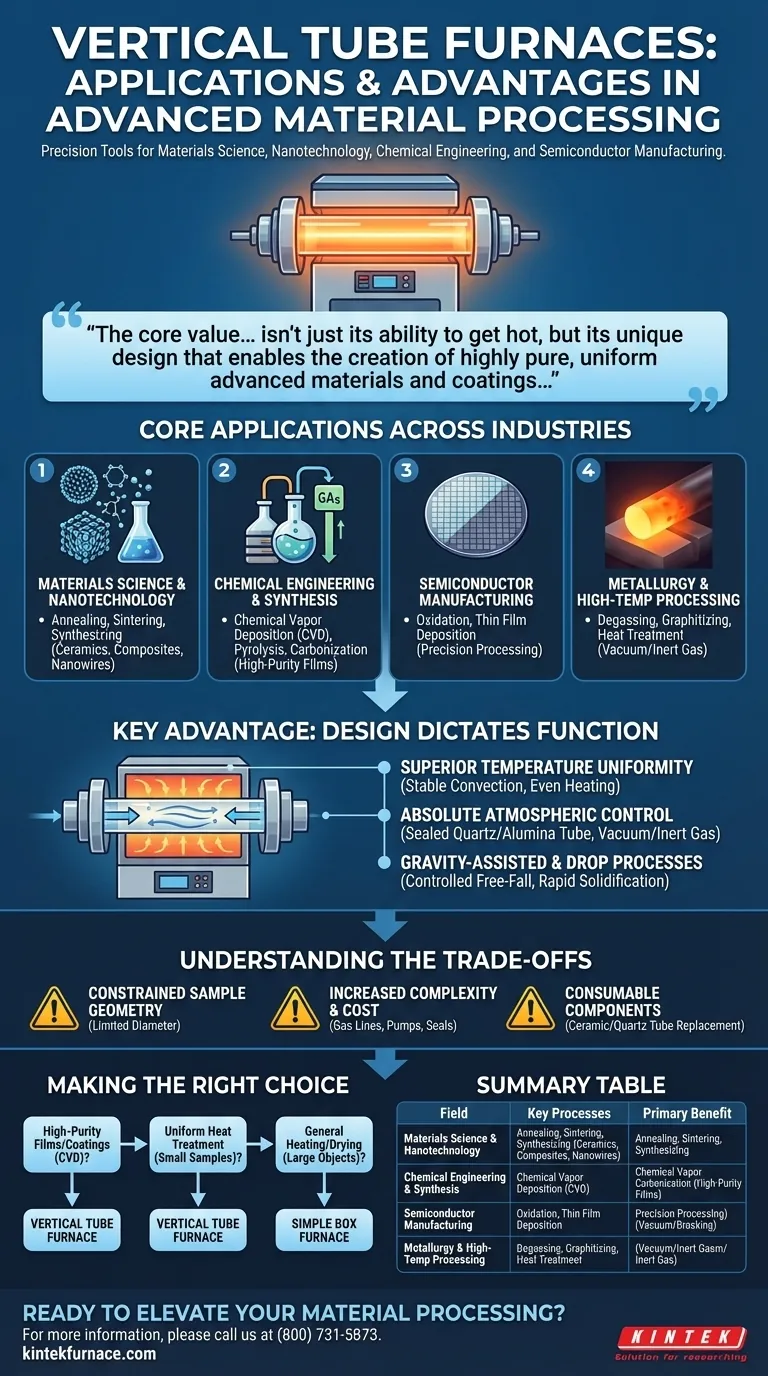

Kernanwendungen in verschiedenen Branchen

Vertikalrohröfen sind keine Allzwecköfen. Sie sind Präzisionsinstrumente, die ausgewählt werden, wenn die Prozessumgebung genauso kritisch ist wie die Temperatur selbst. Ihre Anwendungen konzentrieren sich auf Bereiche, in denen Materialien der nächsten Generation entwickelt werden.

Materialwissenschaft und Nanotechnologie

Dies ist das Hauptgebiet für Vertikalrohröfen. Forscher nutzen sie, um neuartige Materialien mit spezifischen Eigenschaften zu erstellen und zu testen.

Zu den wichtigsten Prozessen gehören das Glühen, das die Mikrostruktur eines Materials verändert, um die Duktilität zu verbessern; das Sintern, bei dem Pulver zu einer festen Masse verschmolzen werden; und die Synthese fortschrittlicher Materialien wie Keramiken, Verbundwerkstoffe und Nanodrähte unter eng kontrollierten thermischen Bedingungen.

Chemieingenieurwesen und Synthese

Das abgedichtete Rohrdesign eignet sich perfekt für Prozesse, die reaktive Gase beinhalten oder eine inerte Atmosphäre erfordern, um Kontaminationen zu verhindern.

Die chemische Gasphasenabscheidung (CVD) ist eine Schlüsselanwendung. Bei diesem Prozess werden Vorläufergase in das Rohr eingeleitet, wo sie bei hohen Temperaturen reagieren, um einen dünnen, hochreinen Film oder eine Beschichtung auf einem Substrat abzuscheiden. Dies ist entscheidend für optische und luftfahrttechnische Komponenten. Andere gängige Prozesse sind die Pyrolyse (thermische Zersetzung ohne Sauerstoff) und die Karbonisierung.

Halbleiter- und Elektronikfertigung

Die Halbleiterindustrie setzt auf absolute Reinheit und Präzision, was Vertikalrohröfen für bestimmte Fertigungsschritte unerlässlich macht.

Sie werden für Prozesse wie die Oxidation verwendet, bei der eine dünne Schicht Siliziumdioxid auf einem Wafer wächst, und für die Abscheidung verschiedener Filme. Ihre hervorragende Temperaturuniformität stellt sicher, dass jeder Teil eines empfindlichen Wafers exakt die gleiche Behandlung erhält.

Metallurgie und Hochtemperaturverarbeitung

In der spezialisierten Metallurgie werden diese Öfen für präzise Wärmebehandlungen eingesetzt, bei denen die Atmosphärenkontrolle für die endgültigen Eigenschaften des Metalls entscheidend ist.

Dazu gehören Prozesse wie das Entgasen (Entfernen von eingeschlossenen Gasen aus einem Material), das Graphitieren und andere Wärmebehandlungen, die in einem Vakuum oder einer inerten Gasumgebung durchgeführt werden müssen, um Oxidation zu verhindern.

Der entscheidende Vorteil: Design bestimmt Funktion

Die Fähigkeiten eines Vertikalrohrofens sind ein direktes Ergebnis seiner physischen Struktur. Das Verständnis dieses Designs erklärt, warum er anderen Heizgeräten vorgezogen wird.

Überlegene Temperaturuniformität

Durch die vertikale Ausrichtung des Rohrs sind die Konvektionsströme stabiler und vorhersehbarer. Dies ermöglicht die Schaffung einer außergewöhnlich gleichmäßigen "Heizzone" entlang der Rohrlänge, wodurch sichergestellt wird, dass eine Probe von allen Seiten gleichmäßig erhitzt wird.

Absolute Atmosphärenkontrolle

Das bestimmende Merkmal ist das zylindrische Rohr, das typischerweise aus Quarz oder Aluminiumoxid besteht. Es kann vollständig von der Außenluft abgedichtet werden.

Dadurch können Benutzer ein Vakuum ziehen oder, häufiger, einen kontinuierlichen Gasstrom einleiten. Diese Kontrolle ist für Prozesse wie CVD oder zum Schutz empfindlicher Materialien vor Sauerstoff bei hohen Temperaturen unerlässlich.

Schwerkraftunterstützte und Fallprozesse

Die vertikale Ausrichtung ermöglicht einzigartige experimentelle Aufbauten. In einem Fallrohr-Ofen, einer speziellen Variante, können Materialien durch die Heizzone fallen gelassen werden.

Dies ermöglicht die Untersuchung von Prozessen wie Verbrennung oder schneller Erstarrung in einer kontrollierten Freifallumgebung, eine Fähigkeit, die in einem horizontalen Ofen unmöglich ist.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Vertikalrohr-Ofen ein Spezialinstrument mit spezifischen Einschränkungen, die ihn für allgemeine Heizaufgaben ungeeignet machen.

Eingeschränkte Probengröße und -form

Die Haupteinschränkung ist der Durchmesser des Rohrs. Diese Öfen können nur relativ kleine, zylindrische oder vertikal ausgerichtete Proben aufnehmen, die in das Rohr passen. Sie sind nicht für große oder unregelmäßig geformte Objekte ausgelegt.

Erhöhte Komplexität und Kosten

Im Vergleich zu einem einfachen Kammerofen ist ein Vertikalrohr-Ofensystem komplexer. Es erfordert Gasleitungen, Durchflussregler, Vakuumpumpen und spezielle Dichtungen, die alle zu den Anschaffungskosten und der Betriebskomplexität beitragen.

Verbrauchsmaterialien

Das Keramik- oder Quarzrohr ist das Herzstück des Ofens, aber auch ein Verbrauchsmaterial. Es kann durch thermische Zyklen spröde werden oder durch Prozessmaterialien kontaminiert werden, was einen regelmäßigen Austausch erfordert.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung, ob ein Vertikalrohr-Ofen geeignet ist, hängt vollständig von den Anforderungen Ihrer spezifischen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen Filmen oder Beschichtungen (CVD) liegt: Der Vertikalrohr-Ofen ist aufgrund seiner unübertroffenen Atmosphärenkontrolle der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Wärmebehandlung kleiner, empfindlicher Proben liegt: Seine hervorragende Temperaturuniformität macht ihn zur überlegenen Wahl für das Glühen, Sintern oder Anlassen.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Erhitzen oder Trocknen größerer Objekte liegt: Ein einfacherer und kostengünstigerer Kammerofen ist das richtige Werkzeug für die Aufgabe.

Letztendlich entscheiden Sie sich für einen Vertikalrohr-Ofen, wenn die Prozessumgebung für Ihr Ergebnis genauso entscheidend ist wie die Wärme selbst.

Zusammenfassungstabelle:

| Bereich/Branche | Schlüsselprozesse | Hauptvorteil |

|---|---|---|

| Materialwissenschaft & Nanotechnologie | Glühen, Sintern, Materialsynthese | Außergewöhnliche Temperaturuniformität für neuartige Materialien |

| Chemieingenieurwesen | Chemische Gasphasenabscheidung (CVD), Pyrolyse | Absolute Atmosphärenkontrolle für Hochreaktionsreaktionen |

| Halbleiterfertigung | Oxidation, Dünnschichtabscheidung | Präzisionsbearbeitung für empfindliche Wafer |

| Metallurgie | Entgasen, Graphitieren, Wärmebehandlung | Kontrollierte Umgebungen zur Verbesserung der Metalleigenschaften |

Bereit, Ihre Materialbearbeitung mit Präzision zu verbessern?

Bei KINTEK verstehen wir, dass Ihre Forschungs- und Produktionsanforderungen einzigartig sind. Unsere Vertikalrohröfen sind so konstruiert, dass sie die außergewöhnliche Temperaturuniformität und Atmosphärenkontrolle liefern, die für fortgeschrittene Anwendungen wie CVD, Glühen und Materialsynthese erforderlich sind.

Mit unserer herausragenden F&E und unserer eigenen Fertigung versorgen wir verschiedene Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Rohr-Öfen, wird durch unsere starke Fähigkeit zur tiefen Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Lassen Sie uns besprechen, wie ein KINTEK Vertikalrohr-Ofen an Ihre spezifischen Bedürfnisse angepasst werden kann. Kontaktieren Sie noch heute unsere Experten für eine personalisierte Lösung, die Ihre Innovation vorantreibt!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation