Kurz gesagt: Die Branchen und Forschungsbereiche, die am meisten von CVD-Rohrofen-Systemen für 2D-Materialien profitieren, sind diejenigen, die Spitzentechnologien entwickeln. Dazu gehören die Halbleiterfertigung, die Energiespeicherung wie Li-Ionen-Batterien und Superkondensatoren, flexible Elektronik, Optoelektronik, Photokatalyse und die Entwicklung fortschrittlicher Sensoren. Diese Systeme bieten die hochkontrollierte Umgebung, die für die Synthese und Veredelung von Materialien erforderlich ist, die nur eine Atomlage dick sind.

Ein CVD-Rohrofen ist nicht nur ein Hochtemperaturofen; er ist ein Präzisionsinstrument. Sein Wert liegt in seiner Fähigkeit, eine makellose, hochkontrollierte Umgebung zu schaffen, was die absolute Voraussetzung für die Herstellung der einheitlichen, fehlerfreien 2D-Materialien ist, die erforderlich sind, um ihre revolutionären elektronischen und physikalischen Eigenschaften freizusetzen.

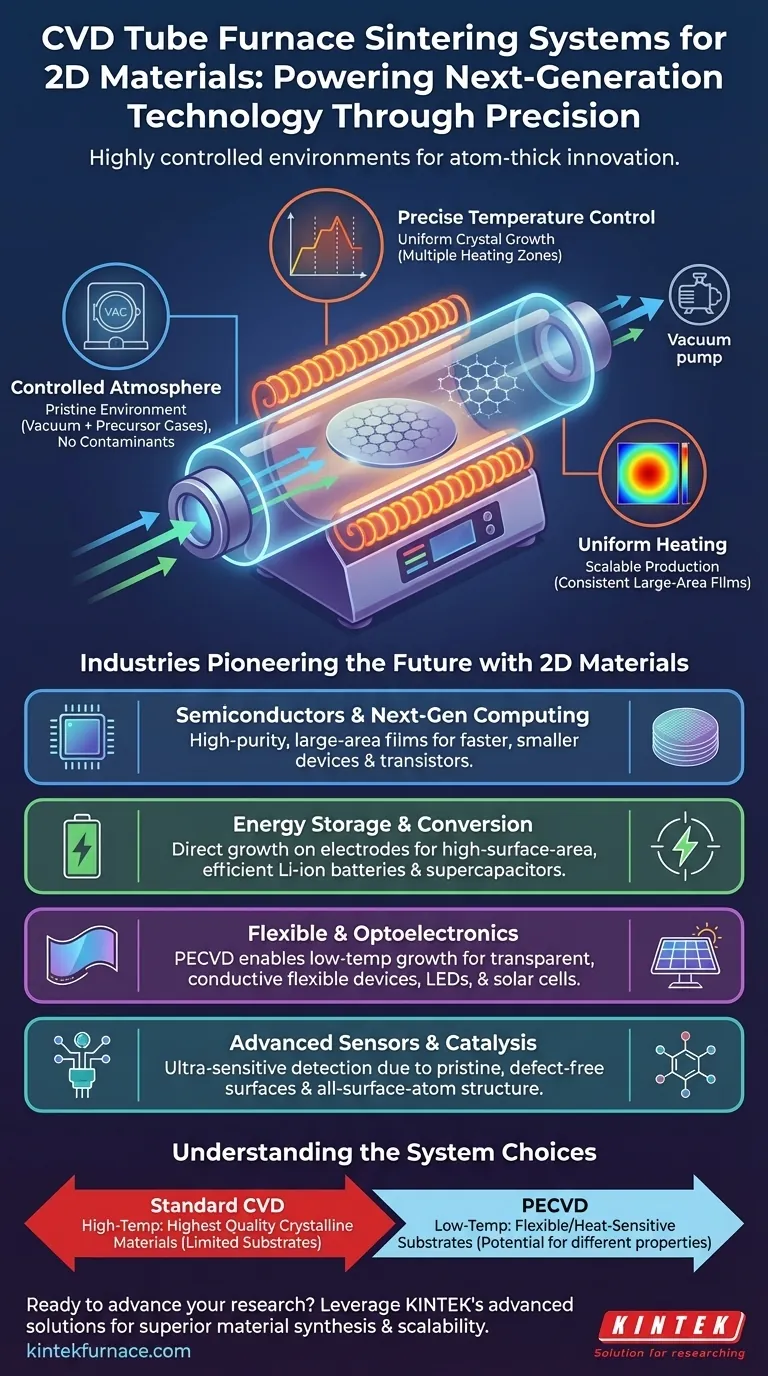

Warum CVD-Öfen für 2D-Materialien unerlässlich sind

Die Synthese eines Materials wie Graphen oder eines Übergangsmetalldichalkogenids (TMD) ist ein Prozess des atomaren Aufbaus. Die Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist die führende Methode hierfür, und der Rohrofen ist die Umgebung, in der dies geschieht. Die spezifischen Fähigkeiten des Ofens ermöglichen das Wachstum hochwertiger 2D-Materialien.

Die Notwendigkeit einer kontrollierten Atmosphäre

Um eine perfekte Atomlage aufzubauen, müssen Sie genau kontrollieren, welche Atome vorhanden sind. Ein CVD-Ofen wird versiegelt, um ein Vakuum zu erzeugen und alle Verunreinigungen zu entfernen.

Anschließend werden spezifische Vorläufergase in präzisen Mengen eingeleitet. Diese kontrollierte Atmosphäre stellt sicher, dass auf dem Substrat nur die gewünschten chemischen Reaktionen ablaufen, wodurch unerwünschte Verunreinigungen und Strukturdefekte im 2D-Materialgitter verhindert werden.

Die entscheidende Rolle der Temperaturkontrolle

Die Temperatur bestimmt die Geschwindigkeit chemischer Reaktionen und die Qualität des Kristallwachstums. Ist sie zu niedrig, schreitet die Reaktion nicht voran; ist sie zu hoch, kann dies Defekte verursachen oder das Substrat beschädigen.

CVD-Öfen bieten eine präzise Temperaturkontrolle, oft mit mehreren Heizzonen. Dies ermöglicht es den Forschern, spezifische Temperaturprofile zu erstellen, die für die Keimbildung und das Wachstum großer, gleichmäßiger, einlagiger Filme unerlässlich sind.

Gleichmäßige Erwärmung für skalierbare Produktion

Damit ein 2D-Material in einem Bauteil wie einem Transistor oder Sensor nützlich ist, muss es über seine gesamte Oberfläche konsistent sein.

Ein Rohrofen ist so konzipiert, dass er eine sehr gleichmäßige Erwärmung über die gesamte Substratoberfläche bietet. Diese Gleichmäßigkeit ist entscheidend für den Übergang von Laboruntersuchungen zur Herstellung von Wafern, die in der industriellen Fertigung eingesetzt werden können.

Wichtige Anwendungen und davon profitierende Bereiche

Die präzise Kontrolle durch CVD-Ofensysteme ermöglicht direkte Durchbrüche in mehreren Hochtechnologiebereichen.

Halbleiter und Computer der nächsten Generation

Die Halbleiterindustrie arbeitet ständig daran, Transistoren kleiner und schneller zu machen. 2D-Materialien wie Graphen und MoS₂ bieten eine unglaubliche Elektronenmobilität in einem atomar dünnen Formfaktor. CVD ist die primäre Methode zur Herstellung der hochwertigen Filme für große Flächen, die für die Wafer-Skala-Fertigung erforderlich sind.

Energiespeicherung und -umwandlung

Die Leistung von Batterien und Superkondensatoren hängt stark von der Oberfläche des Elektrodenmaterials ab. 2D-Materialien weisen das höchstmögliche Verhältnis von Oberfläche zu Volumen auf. CVD kann verwendet werden, um diese Materialien direkt auf leitfähigen Folien wachsen zu lassen und so hoch effiziente Elektroden für die nächste Generation von Li-Ionen-Batterien und Superkondensatoren zu erzeugen.

Flexible und optoelektronische Geräte

2D-Materialien sind sowohl transparent als auch leitfähig, was sie ideal für Touchscreens, flexible Displays, LEDs und Solarzellen macht. Viele flexible Substrate, wie Polymere, halten den hohen Temperaturen der herkömmlichen CVD nicht stand.

Dies hat zur Einführung spezialisierter Techniken wie der plasmaunterstützten Gasphasenabscheidung (PECVD) geführt. PECVD-Systeme arbeiten bei niedrigeren Temperaturen, was das direkte, transferfreie Wachstum von 2D-Materialien auf wärmeempfindlichen Substraten ermöglicht.

Fortschrittliche Sensoren und Katalyse

Da jedes Atom in einem 2D-Material ein Oberflächenatom ist, sind sie außergewöhnlich empfindlich gegenüber ihrer Umgebung. Das macht sie perfekt für den Aufbau ultraempfindlicher chemischer und biologischer Sensoren.

Die durch CVD erzeugten makellosen und sauberen Oberflächen sind unerlässlich, um sicherzustellen, dass der Sensor nur auf den Zielanalyten reagiert, ohne durch Oberflächenverunreinigungen gestört zu werden.

Die Abwägungen verstehen

Obwohl sie unverzichtbar sind, sind CVD-Ofensysteme keine Einheitslösung. Das Verständnis ihrer Variationen und Einschränkungen ist der Schlüssel zur erfolgreichen Implementierung.

Standard-CVD versus Plasma-Enhanced CVD (PECVD)

Die Standard-Thermische-CVD stützt sich rein auf hohe Temperaturen, um Reaktionen auszulösen. Sie erzeugt typischerweise kristalline Materialien höchster Qualität, ist aber auf temperaturbeständige Substrate beschränkt.

PECVD verwendet ein Plasma, um die Vorläufergase zu aktivieren, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann. Dies ist ein wesentlicher Vorteil für die flexible Elektronik, kann jedoch manchmal zu Material mit anderen Eigenschaften oder mehr Defekten führen als bei Hochtemperaturwachstum.

Die Herausforderung des Materialtransfers

Oft wächst ein 2D-Material auf einem katalytischen Substrat (wie Kupfer für Graphen) und muss auf ein endgültiges Gerätesubstrat (wie Silizium) übertragen werden. Dieser Transferprozess ist eine Hauptquelle für Defekte, Falten und Kontaminationen, die die Geräteleistung beeinträchtigen können.

Die Entwicklung von transferfreien Prozessen, die oft durch PECVD ermöglicht werden, bei denen das Material direkt auf dem endgültigen nicht-katalytischen Substrat wächst, ist ein wichtiges Forschungsgebiet, das darauf abzielt, diese Hürde zu überwinden.

Kosten und industrielle Skalierbarkeit

CVD-Ofensysteme, insbesondere solche mit erweiterten Funktionen, stellen eine erhebliche Investition dar. Obwohl sie ein Eckpfeiler der Forschung und Entwicklung sind, bleibt die Skalierung dieser Prozesse für die volumenstarke, kostengünstige industrielle Fertigung eine große technische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die Art des benötigten CVD-Systems und -Prozesses.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Sie benötigen ein System mit maximaler Kontrolle über Temperatur, Gasfluss und Reinheit, um neuartige, makellose Materialien mit höchstmöglicher Qualität herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sie benötigen ein System, das Gleichmäßigkeit, Wiederholbarkeit und Kompatibilität mit Wafern großer Fläche priorisiert.

- Wenn Ihr Hauptaugenmerk auf flexibler Elektronik liegt: Sie müssen ein System verwenden, das zur Abscheidung bei niedrigen Temperaturen fähig ist, wie PECVD, um Ihre Polymersubstrate nicht zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf Energiespeicherung liegt: Sie benötigen einen Prozess, der in der Lage ist, 2D-Materialien mit hoher Oberflächeffizienz direkt auf leitfähige Elektrodenstrukturen wachsen zu lassen.

Die Beherrschung der Syntheseumgebung ist der grundlegende Schlüssel zur Erschließung des enormen Potenzials von 2D-Materialien.

Zusammenfassungstabelle:

| Feld/Branche | Wichtige Anwendungen | Vorteile von CVD-Öfen |

|---|---|---|

| Halbleiter | Computer der nächsten Generation, Transistoren | Hochreine Filme für große Flächen, präzise Temperaturkontrolle |

| Energiespeicherung | Li-Ionen-Batterien, Superkondensatoren | Direktes Wachstum auf Elektroden, hohe Oberfläche |

| Flexible Elektronik | Touchscreens, Displays, LEDs | PECVD bei niedriger Temperatur für wärmeempfindliche Substrate |

| Optoelektronik | Solarzellen, Sensoren | Gleichmäßige Erwärmung, fehlerfreie Oberflächen |

| Katalyse & Sensoren | Chemische/biologische Detektion | Saubere Oberflächen, kontrollierte Atmosphäre |

Bereit, Ihre 2D-Materialforschung mit Präzision voranzutreiben? Durch die Nutzung hervorragender F&E-Leistungen und hausinterner Fertigung bietet KINTEK vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Halbleiter-, Energiespeicher- oder flexiblen Elektronikbranche tätig sind, wir können Ihnen helfen, eine überlegene Materialsynthese und Skalierbarkeit zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik