Die thermische Behandlung unter reduzierender Atmosphäre ist chemisch unerlässlich, um Metallvorläufersalze in ihren reinen metallischen Zustand oder spezifische Legierungsstrukturen umzuwandeln. Durch die Einleitung eines Reduktionsmittels wie Wasserstoff verhindern Sie aktiv die unkontrollierte Oxidation, die bei hohen Temperaturen natürlich auftritt, und stellen sicher, dass das Material die präzise elektronische Struktur entwickelt, die für Hochleistungs-elektrochemische Anwendungen erforderlich ist.

Das zentrale Prinzip

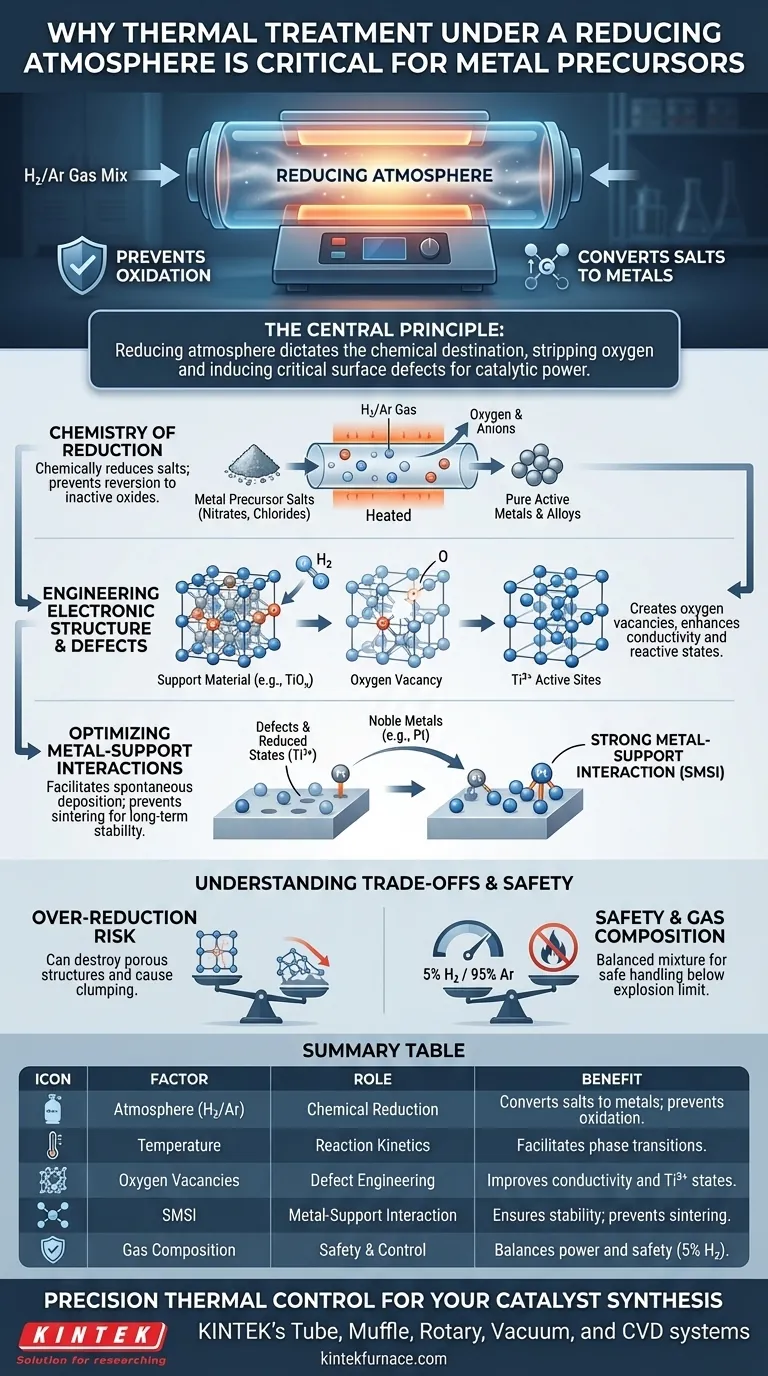

Hohe Temperaturen erleichtern die Reaktionskinetik, aber eine reduzierende Atmosphäre bestimmt das chemische Ziel. Sie entfernt Sauerstoffatome, um passive Salze in aktive Metalle umzuwandeln und induziert kritische Oberflächenfehler, die die katalytische Leistung des Materials bestimmen.

Die Chemie der Reduktion und Synthese

Umwandlung von Vorläufern in aktive Metalle

Die Hauptfunktion eines reduzierenden Gases, wie z. B. einer Wasserstoff-Argon-Mischung, besteht darin, Vorläufersalze chemisch zu reduzieren.

Ohne diese Atmosphäre würde das Erhitzen von Metallsalzen lediglich zu Kalzinierung oder Oxidation führen. Das reduzierende Gas entfernt anionische Komponenten (wie Nitrate oder Chloride) und Sauerstoff und hinterlässt die gewünschte metallische Phase oder Legierung.

Verhinderung unkontrollierter Oxidation

Bei erhöhten Temperaturen neigen Metalle thermodynamisch dazu, mit Umgebungs-Sauerstoff zu reagieren.

Eine reduzierende Umgebung wirkt als schützender Schild. Sie stellt sicher, dass der Katalysator nicht in eine stabile, inaktive Oxidform zurückfällt, was für die Aufrechterhaltung der intrinsischen elektrochemischen Aktivität, wie z. B. bei der Sauerstoffentwicklungsreaktion (OER), von entscheidender Bedeutung ist.

Gestaltung der elektronischen Struktur und von Defekten

Erzeugung von Sauerstoffleerstellen

Über die einfache Reduktion hinaus ermöglicht diese Atmosphäre eine präzise Defektgestaltung in Trägermaterialien (z. B. TiOx).

Wie in fortgeschrittenen Syntheseprotokollen beschrieben, löst das reduzierende Gas Phasenübergänge aus und entzieht dem Kristallgitter Sauerstoffatome. Dies erzeugt Sauerstoffleerstellen, die für die Veränderung der elektronischen Bandstruktur des Materials unerlässlich sind.

Verbesserung aktiver Zentren (Ti3+-Gehalt)

Die Erzeugung von Sauerstoffleerstellen erhöht direkt die Konzentration spezifischer elektronischer Zustände, wie z. B. Ti3+.

Diese Zustände wirken als hochreaktive Zentren. Sie verbessern die Leitfähigkeit des Materials erheblich und bieten die notwendige elektronische Umgebung für nachfolgende chemische Reaktionen oder Metallabscheidungen.

Optimierung der Metall-Träger-Wechselwirkungen

Erleichterung der spontanen Abscheidung

Eine in reduzierender Atmosphäre vorbehandelte Oberfläche ist chemisch darauf vorbereitet, Edelmetalle aufzunehmen.

Die Defekte und reduzierten Zustände (wie Ti3+) dienen als Keimbildungszentren. Dies ermöglicht die spontane und gleichmäßige Abscheidung von aktiven Metallen, wie z. B. Platin (Pt), ohne dass zusätzliche aggressive Chemikalien erforderlich sind.

Starke Metall-Träger-Wechselwirkung (SMSI)

Die reduzierende Umgebung ist der Schlüssel zur Erschließung der starken Metall-Träger-Wechselwirkung (SMSI).

Diese Wechselwirkung schafft eine robuste Bindung zwischen den Katalysator-Nanopartikeln und dem Trägermaterial. Eine starke Bindung verhindert die Migration von Partikeln (Sintern) und gewährleistet eine langfristige Stabilität unter Betriebsbedingungen.

Verständnis der Kompromisse

Das Risiko einer Überreduktion

Obwohl die Reduktion notwendig ist, kann eine zu aggressive reduzierende Atmosphäre oder eine übermäßige Temperatur das Material schädigen.

Zu viel Reduktion kann zum Kollaps poröser Strukturen oder zum Sintern von Metallpartikeln zu großen, inaktiven Klumpen führen. Das Ziel ist eine kontrollierte Reduktion, keine strukturelle Zerstörung.

Sicherheit und Gaszusammensetzung

Reiner Wasserstoff birgt bei hohen Temperaturen erhebliche Sicherheitsrisiken aufgrund seiner Entflammbarkeit.

Standardprotokolle mildern dies durch die Verwendung einer ausgewogenen Mischung, oft 5 % Wasserstoff in 95 % Argon. Diese Konzentration ist ausreichend, um die thermodynamischen Bedingungen für die chemische Reduktion zu erfüllen, während sie für eine sicherere Handhabung unter der Explosionsgrenze bleibt.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse zu erzielen, passen Sie Ihre Parameter für die thermische Behandlung an Ihre spezifischen Materialanforderungen an.

- Wenn Ihr Hauptaugenmerk auf der Synthese reiner metallischer Legierungen liegt: Stellen Sie sicher, dass Ihr Temperaturprofil hoch genug ist, um die Vorläufersalze vollständig zu reduzieren, aber niedrig genug, um die Agglomeration von Partikeln zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Defektgestaltung (z. B. Sauerstoffleerstellen) liegt: Kalibrieren Sie die Wasserstoffkonzentration und die Dauer, um den spezifischen Phasenübergang (wie Anatas zu Rutil) zu induzieren, ohne den Träger vollständig zu einem Massenmetall zu reduzieren.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren die intrinsischen Eigenschaften Ihres Endkatalysators.

Zusammenfassungstabelle:

| Faktor | Rolle bei der thermischen Behandlung | Vorteil für Metallvorläufer |

|---|---|---|

| Atmosphäre (H2/Ar) | Chemische Reduktion | Wandelt Salze in reine Metalle um; verhindert Oxidation. |

| Temperatur | Reaktionskinetik | Ermöglicht Phasenübergänge und Atomwanderung. |

| Sauerstoffleerstellen | Defektgestaltung | Erhöht Ti3+-Zustände und verbessert die Leitfähigkeit. |

| SMSI | Metall-Träger-Wechselwirkung | Verhindert Sintern und gewährleistet langfristige Stabilität. |

| Gaszusammensetzung | Sicherheit & Kontrolle | 5 % H2/95 % Ar balanciert Reduktionsleistung und Sicherheit. |

Präzise Temperaturkontrolle für Ihre Katalysatorsynthese

Erschließen Sie das volle Potenzial Ihrer Materialien mit den hochleistungsfähigen Laborlösungen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung bieten wir hochpräzise Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen von reduzierenden Gasatmosphären und Defektgestaltungen entwickelt wurden.

Ob Sie metallische Legierungen synthetisieren oder Sauerstoffleerstellen gestalten, unsere vollständig anpassbaren Hochtemperaturöfen bieten die Stabilität und Sicherheit, die Ihre Forschung verdient.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre einzigartige Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Iveta Boshnakova, Evelina Slavcheva. Bimetallic Ir-Sn Non-Carbon Supported Anode Catalysts for PEM Water Electrolysis. DOI: 10.3390/inorganics13070210

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie trägt ein programmierbarer Röhrenofen mit Temperaturregelung zur Bildung von Porenstrukturen in Biokohle bei?

- Welche Rolle spielt eine Röhrenrohrofen bei Biomasse-basiertem Kohlenstoff? Präzise Karbonisierung und Aktivierung freischalten

- Welche Rolle spielt eine Rohröfen bei der Herstellung von primärem Biokohle? Experten-Einblicke in die Zuckerrohrpyrolyse

- Warum ist es notwendig, das VO2@AlF3-Kern-Schalen-Pulver in einem Röhrenofen unter Stickstoffatmosphäre zu glühen?

- Warum wird MBE gegenüber Röhrenöfen für 2D-Gallium bevorzugt? Erreichen Sie ultrareine atomare Abscheidung

- Was sind die typischen Anwendungen für Rohröfen? Beherrschen Sie die präzise thermische Verarbeitung

- Welche Temperaturbereiche haben Rohröfen? Finden Sie die perfekte Hitze für Ihren Prozess

- Welche physikalischen Bedingungen bietet ein Vertikalrohr-Ofen für Entschwefelungsexperimente? Präzise Temperaturregelung