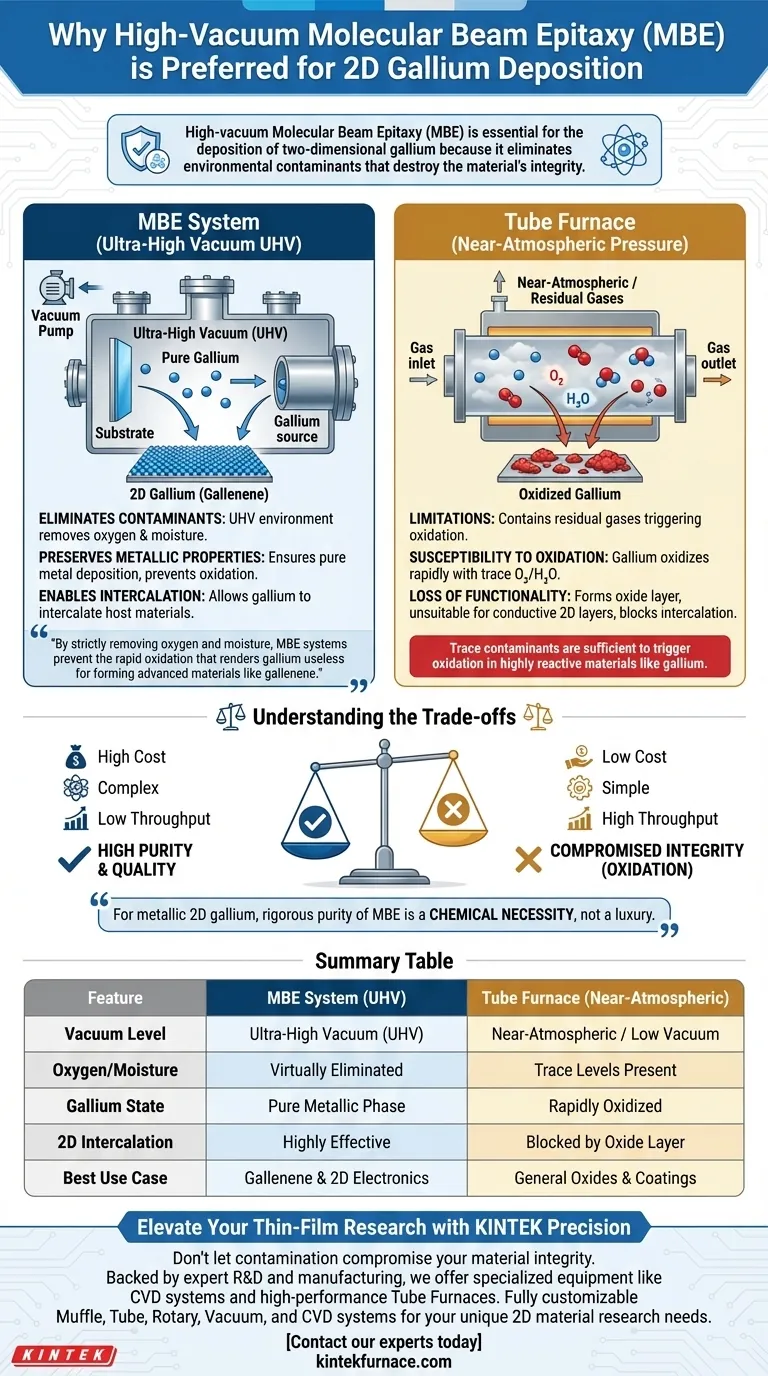

Hochvakuum-Molekularstrahlepitaxie (MBE) ist unerlässlich für die Abscheidung von zweidimensionalem Gallium, da sie die Umweltkontaminanten eliminiert, die die Integrität des Materials zerstören. Im Gegensatz zu Röhrenöfen mit nahezu atmosphärischem Druck bietet ein MBE-System eine Ultrahochvakuum-Umgebung (UHV), die Sauerstoff und Feuchtigkeit aus der Umgebung vollständig entfernt. Dies ist der einzig zuverlässige Weg, um sofortige Oxidation zu verhindern und sicherzustellen, dass Gallium die für eine erfolgreiche Atomlageninterkalation notwendigen metallischen Eigenschaften behält.

Der Erfolg der Abscheidung von zweidimensionalem Gallium hängt vollständig von der Reinheit der Umgebung ab. Durch die strikte Entfernung von Sauerstoff und Feuchtigkeit verhindern MBE-Systeme die schnelle Oxidation, die Gallium für die Bildung fortschrittlicher Materialien wie Gallenene unbrauchbar macht.

Die Herausforderung der Galliumstabilität

Anfälligkeit für Oxidation

Gallium ist sehr empfindlich gegenüber seiner Umgebung. Wenn es Spuren von Sauerstoff oder Feuchtigkeit ausgesetzt wird, oxidiert es schnell.

Die Einschränkungen von Röhrenöfen

Röhrenöfen mit nahezu atmosphärischem Druck, obwohl für viele Prozesse nützlich, enthalten typischerweise Restgase. Diese Spurenverunreinigungen reichen aus, um bei hochreaktiven Materialien wie Gallium Oxidation auszulösen.

Verlust der Funktionalität

Sobald Gallium oxidiert ist, verliert es die spezifischen metallischen Eigenschaften, die für elektronische Anwendungen erforderlich sind. Die Bildung einer Oxidschicht verändert das Verhalten des Materials grundlegend und macht es für die Herstellung leitfähiger 2D-Schichten ungeeignet.

Warum Ultrahochvakuum (UHV) nicht verhandelbar ist

Eliminierung von Verunreinigungen

Der Hauptvorteil eines MBE-Systems ist die Schaffung eines Ultrahochvakuums (UHV). Diese Umgebung reduziert drastisch die mittlere freie Weglänge von Gasmolekülen und entfernt effektiv Sauerstoff und Wasserdampf aus der Kammer.

Erhaltung metallischer Eigenschaften

In einer UHV-Umgebung können Galliumatome ohne Kollision mit Verunreinigungen auf das Substrat gelangen. Dies stellt sicher, dass das abgeschiedene Gallium reines Metall und keine Galliumoxidverbindung ist.

Ermöglichung von Interkalationsreaktionen

Für Anwendungen, die Gallenene beinhalten, müssen Galliumatome zwischen die Schichten eines Wirtsmaterials, wie z. B. Graphen, interkalieren (sich einfügen). Diese Atomlageninterkalation beruht auf dem chemischen Potenzial von reinem Gallium; Oxidation wirkt als Barriere, die diese Reaktion blockiert.

Verständnis der Kompromisse

Kosten und Komplexität

Obwohl MBE für diese Anwendung chemisch überlegen ist, ist es deutlich ressourcenintensiver. MBE-Systeme sind teuer in der Installation und komplex in der Wartung im Vergleich zur relativen Einfachheit eines Röhrenofens.

Durchsatz vs. Reinheit

Röhrenöfen ermöglichen eine schnellere Verarbeitung in größeren Mengen. Für 2D-Gallium ist der "Kompromiss" jedoch absolut: Sie opfern die Fähigkeit, das Material überhaupt herzustellen, zugunsten der betrieblichen Einfachheit. MBE bietet einen geringeren Durchsatz, ist aber derzeit der einzige Weg zur erforderlichen Reinheit.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie versuchen, zweidimensionales Gallium zu synthetisieren, bestimmt die Abscheidungsmethode die Machbarkeit Ihres Endprodukts.

- Wenn Ihr Hauptaugenmerk auf der Synthese von hochwertigem Gallene liegt: Sie müssen ein MBE-System verwenden, um Oxidation zu verhindern und die notwendigen Interkalationsreaktionen mit Graphen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Oxidabscheidung oder kostengünstigen Beschichtungen liegt: Ein Röhrenofen mit nahezu atmosphärischem Druck kann akzeptabel sein, aber verstehen Sie, dass er kein metallisches 2D-Gallium erzeugt.

Für das spezifische Ziel, metallische, zweidimensionale Galliumstrukturen zu erzeugen, ist die strenge Reinheit eines MBE-Systems kein Luxus, sondern eine chemische Notwendigkeit.

Zusammenfassungstabelle:

| Merkmal | MBE-System (UHV) | Röhrenofen (Nahezu atmosphärisch) |

|---|---|---|

| Vakuumstufe | Ultrahochvakuum (UHV) | Nahezu atmosphärisch / Niedriges Vakuum |

| Sauerstoff/Feuchtigkeit | Praktisch eliminiert | Spuren vorhanden |

| Galliumzustand | Reine metallische Phase | Schnell oxidiert |

| 2D-Interkalation | Sehr effektiv | Durch Oxidschicht blockiert |

| Bester Anwendungsfall | Gallenene & 2D-Elektronik | Allgemeine Oxide & Beschichtungen |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK Precision

Lassen Sie nicht zu, dass Verunreinigungen die Integrität Ihres Materials beeinträchtigen. Ob Sie die extreme Reinheit von CVD-Systemen oder Hochleistungs-Röhrenöfen für skalierbare Prozesse benötigen, KINTEK bietet die spezialisierte Ausrüstung für fortschrittliche Synthesen.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Hochtemperatur-Laborsystemen – einschließlich Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse im Bereich 2D-Materialien zu erfüllen.

Bereit für überlegene Abscheidungsergebnisse? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Unterschiede zwischen Rohröfen mit massivem und geteiltem Mantel? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche entscheidende Rolle spielt ein Laborrohrrohrofen bei der pBN-CTF-Synthese? Beherrschen Sie Molekular-Engineering

- Wie erreicht ein Rohrofen Energieeffizienz? Optimierung der Wärmespeicherung und -regelung

- In welchen Anwendungen werden geteilte Rohröfen üblicherweise eingesetzt? Unverzichtbar für präzise thermische Prozesse in Forschung und Industrie

- Warum wird ein programmierbarer Röhrenofen für die Synthese von Cu13Se52Bi35-Massenlegierungen benötigt? Wesentliche thermische Präzision

- Was ist die Funktion des Quarzglasrohrs in einem Wasserstoffreduktionsofen? Gewährleistung einer hochreinen Tellurproduktion

- Was ist die Hauptfunktion eines Fallrohr-Ofens (Drop Tube Furnace) bei der Eisenerzaufbereitung? Hochpräziser thermischer Schock.

- Was sind die Vorteile der Verwendung eines Hochtemperatur-Rohrofens für die Herstellung von rGO-Sensoren? Präzision & Leistung