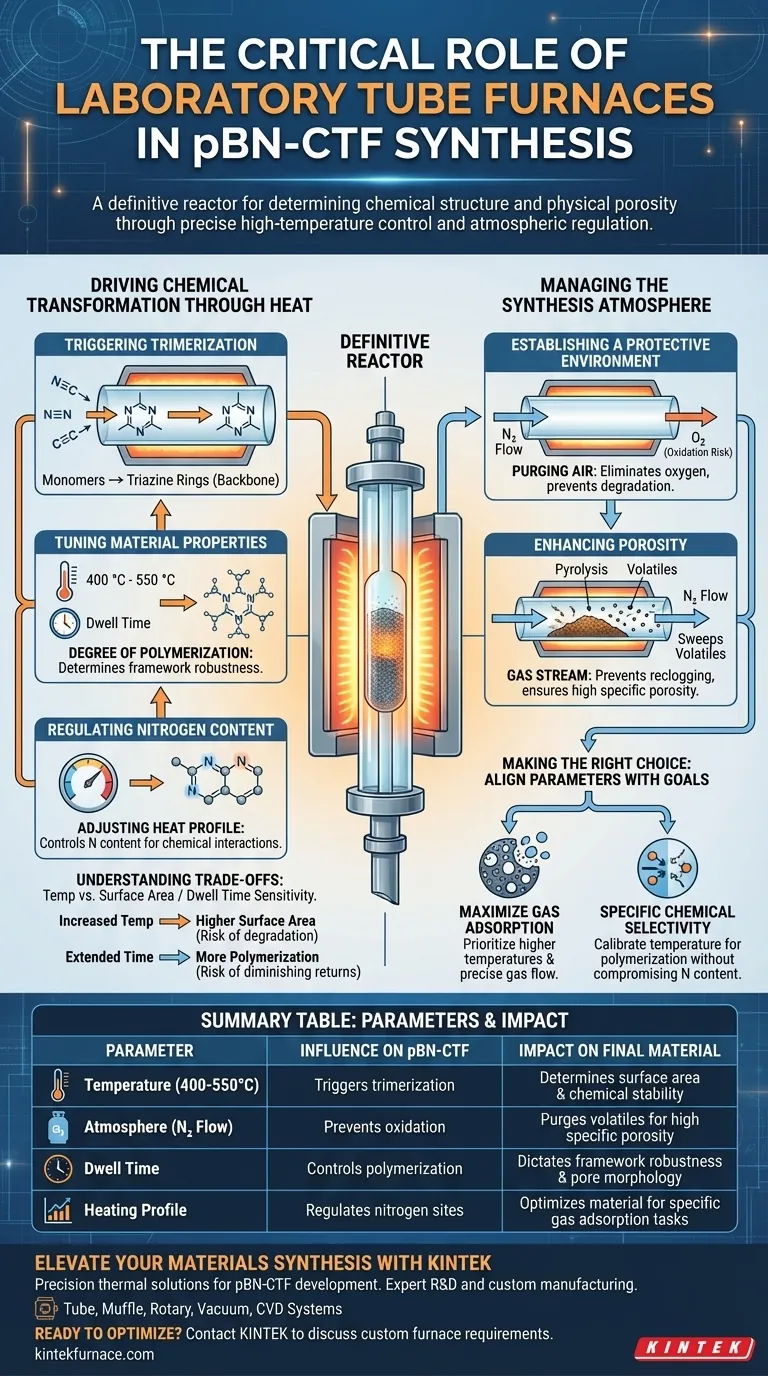

Ein Laborrohrrohrofen fungiert als entscheidender Reaktor für die Synthese von pBN-CTF und dient als kritischer Behälter, in dem die chemische Struktur und die physikalische Porosität bestimmt werden. Er liefert die präzise Hochtemperaturumgebung, die erforderlich ist, um die Cyclotrimerisierung von Nitrilmonomeren zu den 1,3,5-Triazinringen auszulösen, die das Rückgrat des Materials bilden.

Durch die strenge Regulierung von thermischer Energie und atmosphärischen Bedingungen ermöglicht der Rohrofen den Forschern, den endgültigen Polymerisationsgrad, die spezifische Oberfläche und den Stickstoffgehalt zu bestimmen. Diese Kontrolle ist der Schlüssel zur Optimierung des Materials für spezifische Gasadsorptionsanwendungen.

Chemische Transformation durch Wärme vorantreiben

Trimerisierung auslösen

Die Hauptfunktion des Ofens besteht darin, die für die chemische Synthese erforderliche Aktivierungsenergie zu liefern. Insbesondere erleichtert er die Trimerisierung von Nitrilmonomeren.

Dieser thermische Prozess wandelt diese Monomere in stabile 1,3,5-Triazinringe um. Diese Ringe sind die grundlegenden Struktureinheiten von pBN-CTF.

Materialeigenschaften abstimmen

Der Ofen ermöglicht die präzise Steuerung von Heiztemperaturen – typischerweise zwischen 400 °C und 550 °C – und Verweilzeiten.

Diese Variablen beeinflussen direkt den Polymerisationsgrad. Ein höherer Polymerisationsgrad führt oft zu einem robusteren Gerüst.

Stickstoffgehalt regulieren

Temperatureinstellungen bestimmen auch die elementare Zusammensetzung des Endprodukts.

Durch Anpassung des Heizprofils können Sie den Stickstoffgehalt in der Matrix steuern. Dies ist entscheidend, da Stickstoffstellen oft eine Schlüsselrolle bei den chemischen Wechselwirkungen und Adsorptionsfähigkeiten des Materials spielen.

Syntheseatmosphäre verwalten

Schaffung einer schützenden Umgebung

Neben der Wärme ist das Gaswegsteuerungssystem des Ofens für die Aufrechterhaltung einer stabilen Atmosphäre verantwortlich.

Es liefert einen konstanten Stickstofffluss, um die Kammer von Luft zu spülen. Dies eliminiert Sauerstoff und verhindert unerwünschte Oxidation, die das Material während der Synthese abbauen könnte.

Porosität verbessern

Der kontinuierliche Gasfluss spielt eine mechanische Rolle bei der Bestimmung der Oberfläche.

Während das Material pyrolysiert, entstehen flüchtige Bestandteile. Der Gasstrom fegt diese flüchtigen Stoffe aktiv weg und verhindert, dass sie die sich entwickelnde Struktur wieder verstopfen, und gewährleistet so eine hohe spezifische Porosität.

Handelsüblichkeiten verstehen

Temperatur vs. Oberfläche

Eine Erhöhung der Ofentemperatur erhöht im Allgemeinen die spezifische Oberfläche des pBN-CTF.

Aggressives Heizen muss jedoch gegen die chemische Stabilität abgewogen werden. Extrem hohe Temperaturen könnten die gewünschten stickstoffhaltigen funktionellen Gruppen potenziell abbauen.

Empfindlichkeit gegenüber Verweilzeit

Eine Verlängerung der Verweilzeit kann zu einer vollständigeren Reaktion und höheren Polymerisation führen.

Umgekehrt können übermäßige Verweilzeiten abnehmende Erträge erzielen oder die Porenmorphologie auf unbeabsichtigte Weise verändern. Präzision bei der Zeitplanung ist ebenso entscheidend wie die Temperatureinstellung.

Die richtige Wahl für Ihr Syntheseziel treffen

Um die besten Ergebnisse bei der pBN-CTF-Synthese zu erzielen, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Gasadsorption liegt: Priorisieren Sie höhere Temperaturen (z. B. 550 °C) und präzisen Gasfluss, um flüchtige Stoffe zu entfernen und die spezifische Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf spezifischer chemischer Selektivität liegt: Kalibrieren Sie die Temperatur sorgfältig, um einen hohen Polymerisationsgrad zu gewährleisten, ohne den Stickstoffgehalt des Materials zu beeinträchtigen.

Die Beherrschung der Parameter des Rohrofen verwandelt die Synthese von einem groben Heizprozess in eine präzise Konstruktion molekularer Architektur.

Zusammenfassungstabelle:

| Parameter | Einfluss auf pBN-CTF | Auswirkung auf das Endmaterial |

|---|---|---|

| Temperatur (400-550°C) | Löst Trimerisierung aus | Bestimmt Oberfläche und chemische Stabilität |

| Atmosphäre (N₂-Fluss) | Verhindert Oxidation | Spült flüchtige Stoffe, um hohe spezifische Porosität zu gewährleisten |

| Verweilzeit | Kontrolliert Polymerisation | Bestimmt Gerüstrobustheit und Porenmorphologie |

| Heizprofil | Reguliert Stickstoffstellen | Optimiert Material für spezifische Gasadsorptionsaufgaben |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision ist der Unterschied zwischen einer groben Reaktion und einem Hochleistungsmaterial. KINTEK bietet branchenführende thermische Lösungen, die für die anspruchsvollen Anforderungen der pBN-CTF-Entwicklung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir hochpräzise Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können.

Bereit, Ihren Polymerisationsgrad und Ihre Oberfläche zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und nutzen Sie unsere Expertise im Bereich Hochtemperaturtechnik.

Visuelle Anleitung

Referenzen

- Hanibal Othman, Christoph Janiak. Synthesis and Characterization of Covalent Triazine Frameworks Based on 4,4′-(Phenazine-5,10-diyl)dibenzonitrile and Its Application in CO2/CH4 Separation. DOI: 10.3390/molecules30153110

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Quarzrohr-Diffusionsschmelzofens? Optimierung der PERT-Solarzellen-Dotierungsleistung

- Was macht einen vertikalen Röhrenofen effizient und energiesparend? Erschließen Sie überlegene thermische Kontrolle und Kosteneinsparungen

- Was sind die Hauptfunktionen eines hochpräzisen Röhrenwiderstandsofens? Optimierung der Synthese von chlorid-dotierten Verbundwerkstoffen

- Warum ist die Temperaturregelgenauigkeit eines Hochreintubeofens entscheidend? Beherrschung der PCNF-Karbonisierung

- Was ist der Zweck der Verwendung eines Rohrofens für eine zweite Kalzinierung bei 750°C? Beherrschung der Aktivierung von Biokohle

- Wie trägt das Gasregelsystem eines Rohrofens zur Umwandlung von Ni-MOF in NiO/Ni@C bei?

- Was sind einige gängige Anwendungen von horizontalen Elektroöfen? Erschließen Sie Präzision in der thermischen Verarbeitung

- Wie stellt ein Vakuum-Rohröfen die Qualität bei der Lösungsglühbehandlung von Aluminiummatrixverbundwerkstoffen sicher? Präzision und Reinheit für überlegene Materialien