Ein Vakuum-Rohröfen gewährleistet die Qualität hauptsächlich durch die Schaffung einer makellosen, kontrollierten Umgebung, die die hohe Reaktivität von Aluminium neutralisiert. Durch Evakuierung von Sauerstoff oder Rückführung mit Inertgasen wie Argon verhindert der Ofen die Bildung von Oxidschichten, die die Materialeigenschaften verschlechtern, und liefert gleichzeitig die präzise thermische Gleichmäßigkeit, die erforderlich ist, um verstärkende Phasen aufzulösen, ohne die Verbundmatrix zu schmelzen.

Der Erfolg bei der Behandlung von Aluminiummatrixverbundwerkstoffen beruht auf dem Management der hohen Affinität des Materials zu Sauerstoff und seines engen thermischen Verarbeitungsfensters. Ein Vakuum-Rohröfen löst beides, indem er atmosphärische Reaktivität eliminiert und die exakte Temperaturstabilität bietet, die zur Fixierung mechanischer Eigenschaften erforderlich ist.

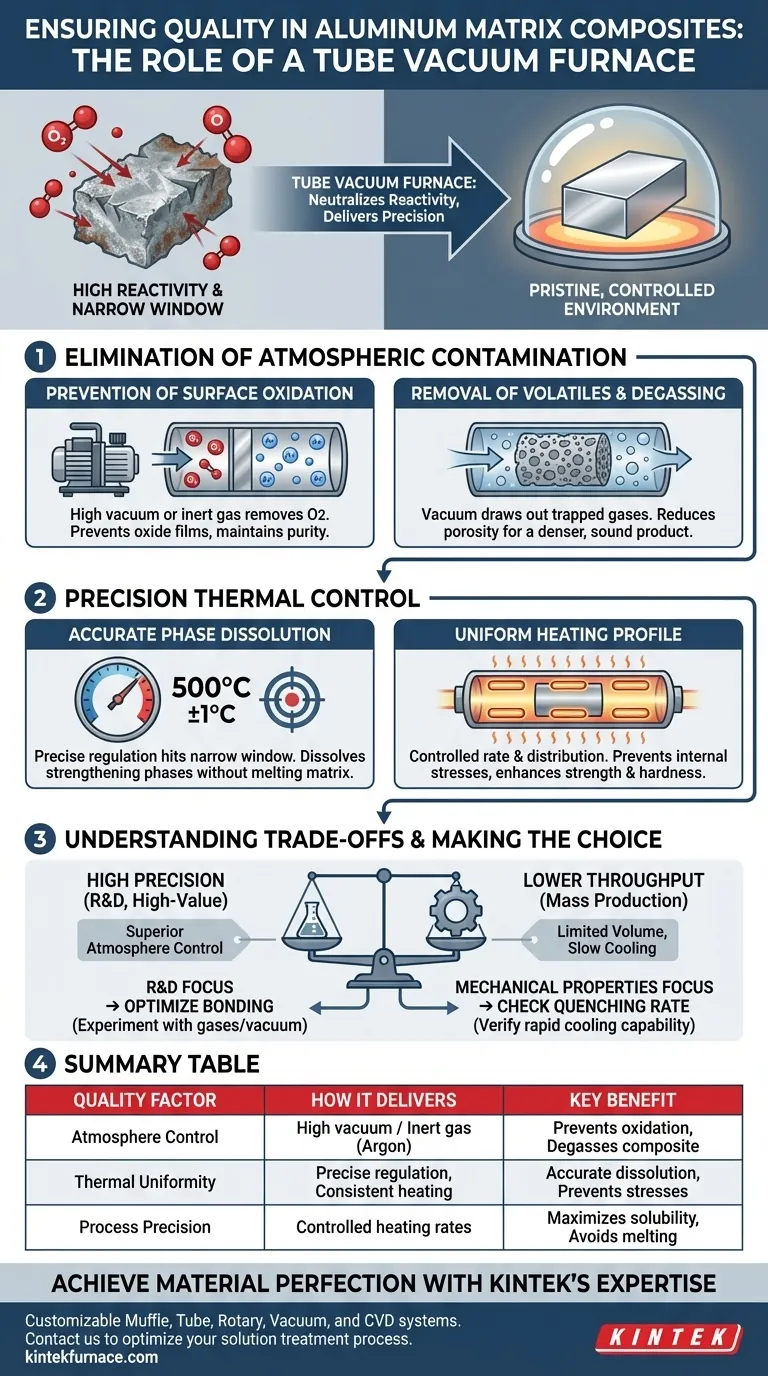

Eliminierung von atmosphärischer Kontamination

Verhinderung von Oberflächenoxidation

Aluminium hat eine extrem hohe Affinität zu Sauerstoff und bildet fast augenblicklich Oxidfilme, wenn es bei erhöhten Temperaturen Luft ausgesetzt wird.

Ein Vakuum-Rohröfen mildert dies, indem er in einem Hochvakuum oder einer Inertgasatmosphäre (wie Argon) betrieben wird. Diese sauerstofffreie Umgebung stellt sicher, dass die Aluminiummatrix ihre Reinheit behält und eine optimale Wechselwirkung mit dem Verstärkungsmaterial ermöglicht.

Entfernung von flüchtigen Stoffen und Entgasung

Verbundwerkstoffe enthalten oft eingeschlossene Gase oder flüchtige Verunreinigungen in der Matrix oder adsorbiert an den Verstärkungspartikeln.

Die Vakuumumgebung entzieht diesen Gasen während des Heizzyklus effektiv aus den Zwischenräumen des Materials. Dieser "Entgasungsprozess" reduziert signifikant Porositätsfehler, was zu einem dichteren, strukturell solideren Endprodukt führt.

Präzise thermische Steuerung

Genaue Phasendissolution

Die Lösungsglühbehandlung erfordert das Erhitzen der Legierung auf eine bestimmte Temperatur, bei der sich verstärkende Phasen in der Aluminiummatrix auflösen.

Die Fehlertoleranz ist gering; Überhitzung kann niedrigschmelzende eutektische Phasen schmelzen und den Verbund dauerhaft beschädigen. Rohröfen bieten die präzise Temperaturregelung, die erforderlich ist, um dieses Zielfenster genau zu treffen und maximale Löslichkeit ohne strukturelle Degradation zu gewährleisten.

Gleichmäßiges Heizprofil

Aluminiummatrixverbundwerkstoffe können interne Spannungen aufweisen, wenn sie ungleichmäßig erwärmt werden, insbesondere angesichts der unterschiedlichen Wärmeausdehnungsraten der Matrix und der Verstärkung.

Rohröfen ermöglichen eine hochkontrollierte Aufheizrate und eine gleichmäßige Temperaturverteilung. Diese Konsistenz führt zu einer homogenen Materialstruktur, die sich direkt in stabilen mechanischen Eigenschaften wie verbesserter Härte und Festigkeit niederschlägt.

Verständnis der Kompromisse

Abschreckbeschränkungen

Die Lösungsglühbehandlung ist nur wirksam, wenn das Material schnell abgekühlt (abgeschreckt) wird, um die gelösten Phasen einzufangen.

Standard-Vakuum-Rohröfen verlassen sich oft auf langsame Kühlung oder Gasabkühlung, die für bestimmte Aluminiumlegierungen, die ein sofortiges Wasser- oder Ölbad erfordern, möglicherweise nicht schnell genug ist. Sie müssen sicherstellen, dass der Ofen mit einem Schnellkühlsystem mit Gas ausgestattet ist oder über einen Mechanismus verfügt, um die Probe schnell in eine Abschreckzone zu bewegen.

Durchsatz vs. Präzision

Diese Öfen sind typischerweise auf hohe Präzision und nicht auf hohes Volumen ausgelegt.

Während sie eine überlegene atmosphärische Kontrolle für hochwertige oder F&E-Teile bieten, ist das nutzbare Volumen im Rohr begrenzt. Dies macht sie im Vergleich zu größeren Vakuumöfen für die Massenproduktion großer Komponenten weniger geeignet.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines Vakuum-Rohröfen für Ihre spezifische Anwendung zu maximieren, berücksichtigen Sie diese strategischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Nutzen Sie die präzise Atmosphärenkontrolle des Ofens, um mit verschiedenen Inertgasen und Vakuumstufen zu experimentieren und die Grenzflächenbindung zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Eigenschaften liegt: Stellen Sie sicher, dass die Kühlratenkapazitäten des Ofens der kritischen Abschreckgeschwindigkeit entsprechen, die für Ihre spezifische Aluminiumlegierungsklasse erforderlich ist.

Durch die Nutzung der präzisen Umgebungsisolierung eines Vakuum-Rohröfen verwandeln Sie den Lösungsglühprozess von einem Oxidationsrisiko in eine Gelegenheit zur Materialperfektion.

Zusammenfassungstabelle:

| Qualitätssicherungsfaktor | Wie ein Vakuum-Rohröfen liefert | Hauptvorteil |

|---|---|---|

| Atmosphärenkontrolle | Schafft ein Hochvakuum oder eine Inertgasatmosphäre (Argon). | Verhindert Oberflächenoxidation und entgast den Verbundwerkstoff. |

| Thermische Gleichmäßigkeit | Bietet präzise Temperaturregelung und ein konsistentes Heizprofil. | Gewährleistet genaue Phasendissolution und verhindert interne Spannungen. |

| Prozesspräzision | Ermöglicht kontrollierte Aufheizraten, um ein enges thermisches Fenster anzusteuern. | Maximiert die Löslichkeit von verstärkenden Phasen, ohne die Matrix zu schmelzen. |

Materialperfektion mit KINTEKs Expertise erreichen

Sind Sie bereit, Oxidation zu eliminieren und das volle mechanische Potenzial Ihrer Aluminiummatrixverbundwerkstoffe auszuschöpfen? Die präzise Steuerung eines Vakuum-Rohröfen ist der Schlüssel.

Bei KINTEK sind wir auf die Entwicklung und Herstellung von Hochleistungs-Laboröfen spezialisiert. Mit fachkundiger F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle für Ihre einzigartigen Forschungs- und Produktionsanforderungen anpassbar sind.

Lassen Sie unsere Lösungen die makellose Umgebung und die exakte thermische Stabilität bieten, die Ihre Materialien benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Lösungsglühprozess optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie simuliert ein stationärer Quarzreaktor im Labormaßstab industrielle Bedingungen? Bewertung der Stabilität von Pt-Ni-Katalysatoren

- Wie unterscheidet sich die Probenhandhabung zwischen vertikalen und horizontalen Rohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind die Prozessziele einer sekundären Wärmebehandlung in einem Rohrofen für Ni/NiO-Heterostrukturen?

- Wie ermöglicht ein Röhrenwiderstandsofen die Biomassepyrolyse? Erzielung einer hochreinen Biokohleproduktion

- Was sind die Hauptmerkmale einer geteilten Rohrofen (Einzonen)? Einfacher Zugang und gleichmäßige Erwärmung freischalten

- Für welche Anwendungen eignen sich Rohröfen? Ideal für präzise thermische Prozesse im Labor

- Wie erreichen geregelte Röhrenöfen eine Atmosphärenregulierung? Untersuchung der Zirkonoxid-Phasenumwandlungsgesetze

- Was ist der typische Arbeitsablauf bei der Verwendung eines Mehrgradienten-Rohrofens für Experimente? Meistern Sie präzise Erwärmung für Ihr Labor