Im Kern ist ein einzoniger geteilter Rohrofen ein Hochtemperaturheizgerät, das durch zwei Haupteigenschaften definiert wird. Seine „geteilte“ Natur kommt von einer Rohrkammer, die entlang ihrer Länge scharniert ist und sich öffnen lässt, was einen außergewöhnlichen Zugang ermöglicht, während seine Bezeichnung „Einzone“ bedeutet, dass er einen einzigen, gleichmäßigen Bereich kontrollierter Wärme aufweist.

Die wichtigste Erkenntnis ist, dass ein einzoniger geteilter Rohrofen Zugänglichkeit und Einfachheit in den Vordergrund stellt. Das geteilte Design ist ein bedeutendes Komfortmerkmal für die Handhabung komplexer Proben, während die einzelne Heizzone eine unkomplizierte, gleichmäßige thermische Verarbeitung liefert.

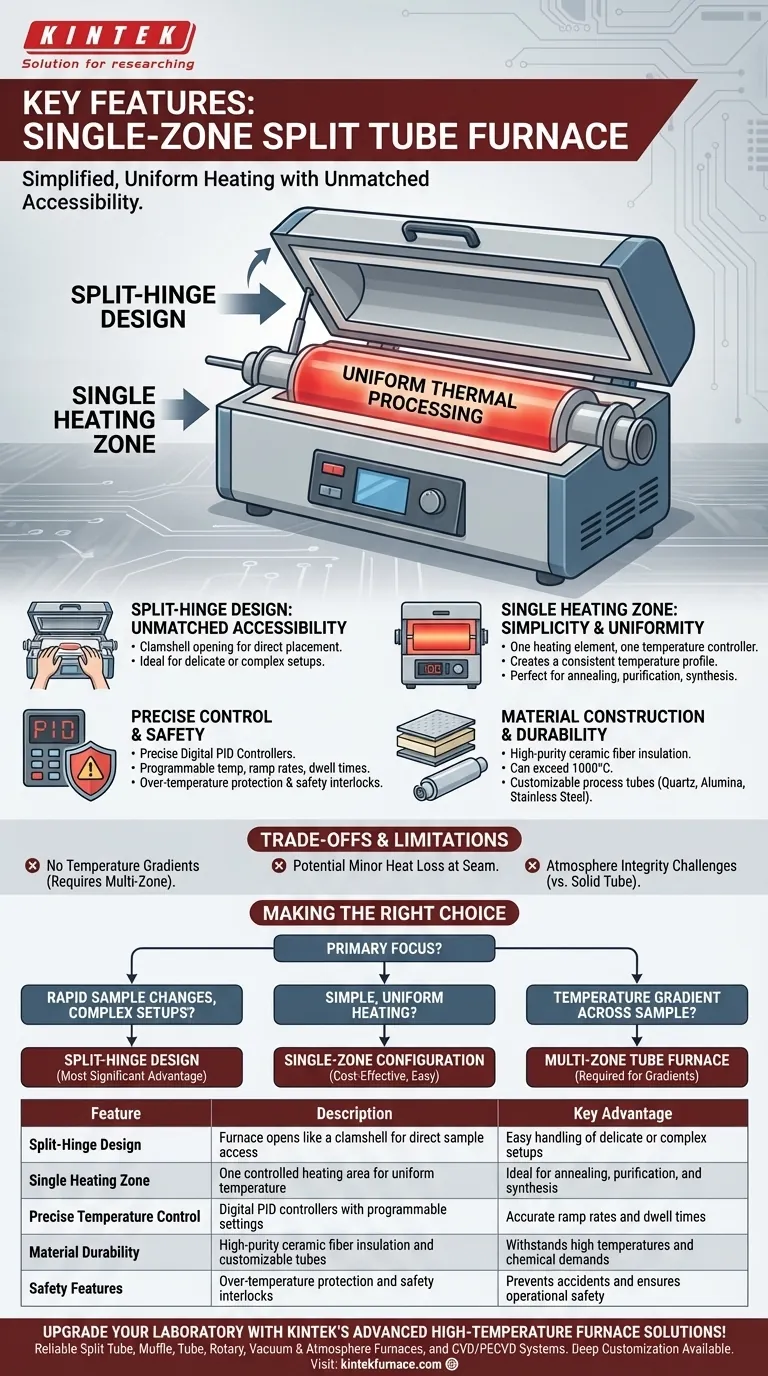

Die Anatomie eines einzonigen geteilten Rohrofens

Um zu verstehen, ob dieser Ofen das richtige Werkzeug für Ihre Arbeit ist, ist es wichtig, seine Kerndesigndetails und die spezifischen Vorteile, die sie bieten, zu analysieren.

Das geteilte Scharnierdesign: Unübertroffene Zugänglichkeit

Das markanteste Merkmal ist seine Konstruktion mit geteiltem Scharnier. Der Ofenkörper ist in zwei Hälften gebaut, die durch Scharniere verbunden sind und es ermöglichen, ihn wie eine Muschel zu öffnen.

Dieses Design ermöglicht es Ihnen, Proben direkt in die Heizzone zu legen und daraus zu entnehmen, anstatt sie von einem Ende hineinzuschieben. Dies ist von unschätzbarem Wert für empfindliche Proben oder komplexe experimentelle Aufbauten mit mehreren Sonden und Verbindungen, die nicht einfach durch ein massives Rohr geführt werden können.

Die Einzone: Einfachheit und Gleichmäßigkeit

Der Begriff „Einzone“ bedeutet, dass der Ofen über ein einziges Heizelement (oder eine Gruppe von Elementen) verfügt, das von einem einzigen Temperaturregler gesteuert wird.

Dies erzeugt ein einziges, konstantes Temperaturprofil entlang des zentralen Bereichs des Prozessrohrs. Dies ist ideal für Anwendungen wie das Tempern, Reinigen oder Synthetisieren, bei denen die gesamte Probe der gleichen Temperatur ausgesetzt werden muss.

Präzise Temperaturkontrolle und Sicherheit

Moderne geteilte Rohröfen sind mit präzisen digitalen PID-Reglern (Proportional-Integral-Derivative) ausgestattet. Diese Systeme ermöglichen die genaue Programmierung von Sollwerttemperaturen, Aufheizraten und Haltezeiten.

Wesentliche Sicherheitsfunktionen sind ebenfalls Standard, einschließlich eines Übertemperaturschutzes, der die Stromversorgung automatisch unterbricht, wenn eine eingestellte Grenze überschritten wird, und Sicherheitsverriegelungen, die verhindern können, dass der Ofen im geöffneten Zustand arbeitet.

Materialkonstruktion und Haltbarkeit

Diese Öfen sind aus hochwertigen, hitzebeständigen Materialien gefertigt. Die Isolierung besteht typischerweise aus hochreiner Keramikfaser, um Wärmeverluste zu minimieren und eine effiziente Leistung bei Temperaturen zu ermöglichen, die oft 1000 °C überschreiten.

Das Prozessrohr selbst, das die Probe aufnimmt, ist eine separate Komponente und kann je nach Temperatur- und chemischen Anforderungen Ihres Experiments aus Materialien wie Quarz, Aluminiumoxid oder Edelstahl bestehen.

Verständnis der Kompromisse und Einschränkungen

Obwohl dieses Ofendesign leistungsstark ist, ist es nicht universell optimal. Das Verständnis seiner inhärenten Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Einzone im Vergleich zu Mehrzonen für Gradienten

Die Haupteinschränkung eines Einzonenofens ist seine Unfähigkeit, einen Temperaturgradienten zu erzeugen. Wenn Ihr Prozess erfordert, dass verschiedene Teile einer Probe gleichzeitig unterschiedliche Temperaturen aufweisen (z. B. für den chemischen Gastransport), benötigen Sie einen Mehrzonenofen.

Potenzial für Wärmeverlust

Die Nahtstelle, an der die beiden Hälften des Ofens zusammenkommen, kann im Vergleich zu einem massiven, nicht geteilten Ofen eine Quelle für geringfügigen Wärmeverlust sein. Obwohl moderne Designs dies minimieren, kann dies die maximale Temperatureffizienz und Gleichmäßigkeit direkt an den Rändern der Zone leicht beeinträchtigen.

Herausforderungen bei der Atmosphärendichtigkeit

Für Anwendungen, die ein Hochvakuum oder eine perfekt abgedichtete Inertgasatmosphäre erfordern, bietet das geteilte Design mehr potenzielle Leckstellen als ein massiver Rohrofen. Obwohl sie für den Vakuumbetrieb ausgestattet werden können, kann das Erreichen höchster Vakuumdichtigkeit schwieriger sein.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches experimentelles Ziel sollte Ihre Ofenwahl bestimmen.

- Wenn Ihr Hauptaugenmerk auf schnellem Probenwechsel oder komplexen Aufbauten liegt: Die Zugänglichkeit des geteilten Scharnierdesigns ist der wichtigste Vorteil und spart erhebliche Zeit und Mühe.

- Wenn Ihr Hauptaugenmerk auf einfacher, gleichmäßiger Erwärmung einer Probe liegt: Eine Einzonenkonfiguration ist kostengünstig, einfach zu steuern und perfekt für die Aufgabe geeignet.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen Temperaturgradienten über eine Probe zu erzeugen: Sie müssen sich für einen Mehrzonen-Rohrofen entscheiden, da ein Einzonendesign diese Anforderung nicht erfüllen kann.

Letztendlich ist der einzonige geteilte Rohrofen ein außergewöhnliches Werkzeug für seinen vorgesehenen Zweck: die Bereitstellung einfacher, gleichmäßiger Wärme bei unübertroffener Zugänglichkeit.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Geteiltes Scharnierdesign | Der Ofen öffnet sich wie eine Muschel für direkten Probenauswechsel | Einfache Handhabung empfindlicher oder komplexer Aufbauten |

| Einzone | Ein kontrollierter Heizbereich für gleichmäßige Temperatur | Ideal zum Tempern, Reinigen und Synthetisieren |

| Präzise Temperaturkontrolle | Digitale PID-Regler mit programmierbaren Einstellungen | Genaue Aufheizraten und Haltezeiten |

| Materialhaltbarkeit | Hochreine Keramikfaserisolierung und anpassbare Rohre | Hält hohen Temperaturen und chemischen Anforderungen stand |

| Sicherheitsmerkmale | Übertemperaturschutz und Sicherheitsverriegelungen | Verhindert Unfälle und gewährleistet Betriebssicherheit |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch die Nutzung herausragender F&E und hausinterner Fertigung bieten wir diversen Laboren zuverlässige geteilte Rohröfen an, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Ergebnisse präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten