Der typische Arbeitsablauf für einen Mehrgradienten-Rohrofen für Experimente umfasst eine präzise Abfolge von Einrichtung, Programmierung, Betrieb und Abschaltung. Sie beginnen mit dem Einsetzen des Ofenrohrs und der Platzierung Ihrer Probe, dichten dann das System ab, um die Atmosphäre zu kontrollieren. Als Nächstes programmieren Sie die unabhängigen Temperatureinstellpunkte für jede Heizzone, um den gewünschten Temperaturgradienten zu erzeugen, leiten den Heizzyklus ein und lassen das automatisierte Steuersystem diesen aufrechterhalten. Der Prozess endet mit einer kontrollierten Abkühl- und Abschaltphase.

Ein Mehrgradientenofen ist ein leistungsstarkes Werkzeug zur Prozessoptimierung, aber sein effektiver Einsatz hängt von einem methodischen Arbeitsablauf ab. Der Schlüssel liegt darin zu verstehen, dass Sie nicht nur eine Probe erhitzen, sondern eine präzise thermische Umgebung über mehrere verschiedene Zonen hinweg sorgfältig konstruieren.

Dekonstruktion des Mehrgradientenofens

Um den Arbeitsablauf zu meistern, müssen Sie zunächst die Grundprinzipien der Ausrüstung verstehen. Ein Mehrgradientenofen ist kein einfacher Ofen; er ist ein hochentwickeltes System, das auf Präzision ausgelegt ist.

Die Leistung mehrerer Heizzonen

Das definierende Merkmal ist sein Satz unabhängiger Heizzonen, die entlang der Länge des Ofenrohrs angeordnet sind. Jede Zone verfügt über eigene Widerstandsheizelemente und einen dedizierten Temperatursensor, typischerweise ein Thermoelement.

Diese Konstruktion ermöglicht es Ihnen, für jede Zone eine andere Temperatur einzustellen, wodurch ein stabiler und vorhersagbarer Temperaturgradient entlang der Probe erzeugt wird. Dies ist unerlässlich für Experimente wie Kristallwachstum, chemische Gasphasenabscheidung (CVD) oder die Untersuchung von Materialphasenübergängen.

Das Steuerungssystem: Das Gehirn des Betriebs

Ein hochentwickeltes Steuerungssystem koordiniert den gesamten Prozess. Es liest die Temperatur von jedem Thermoelement in Echtzeit aus.

Die Steuerung vergleicht die tatsächliche Temperatur kontinuierlich mit Ihrem programmierten Sollwert für diese Zone. Anschließend passt sie die elektrische Leistung, die an die Heizelemente gesendet wird, präzise an, um jede Abweichung zu eliminieren und sicherzustellen, dass der Zielgradient aufrechterhalten wird.

Wie die Wärme Ihre Probe erreicht

Der Ofen überträgt Energie durch drei Mechanismen auf Ihre Probe:

- Leitung (Konduktion): Direkte Wärmeübertragung von der heißen Innenwand des Rohres auf den Probenhalter.

- Konvektion: Wärmeübertragung durch die Bewegung von Gas im Rohr, falls eine Atmosphäre vorhanden ist.

- Strahlung: Wärmeübertragung durch elektromagnetische Wellen, die von den heißen Heizelementen und Ofenwänden ausgesendet werden.

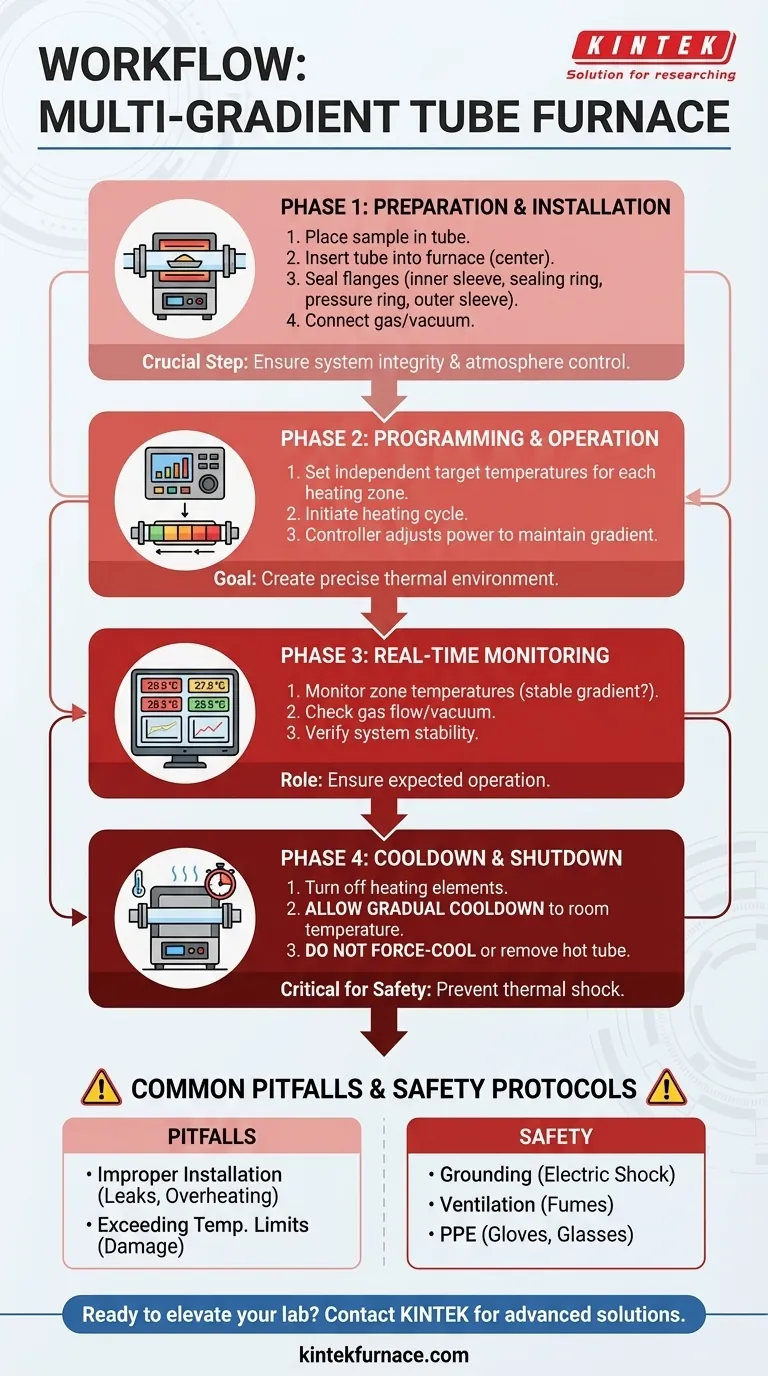

Der Kernarbeitsablauf: Eine Schritt-für-Schritt-Anleitung

Die Durchführung eines erfolgreichen Experiments erfordert Disziplin und Liebe zum Detail in jeder Phase. Befolgen Sie diesen vierteiligen Prozess für reproduzierbare und sichere Ergebnisse.

Phase 1: Vorbereitung und Installation

Dies ist die kritischste Phase der praktischen Arbeit. Fehler hier können Ihr Experiment beeinträchtigen oder die Ausrüstung beschädigen.

Legen Sie zuerst Ihr Versuchsmaterial in das Quarz- oder Korundrohr des Ofens. Schieben Sie das Rohr dann vorsichtig in den Ofen und stellen Sie sicher, dass es zentriert ist und die internen Heizelemente nicht berührt.

Als Nächstes dichten Sie die Rohrenden mit den Flanschen aus Edelstahl ab. Die Reihenfolge der Montage ist entscheidend: Zuerst die innere Flanschhülse, dann der Dichtungsring, der Druckring und schließlich die äußere Flanschhülse installieren. Ziehen Sie die Schrauben gleichmäßig an, um Lecks oder Spannungen im Rohr zu vermeiden.

Schließlich schließen Sie Ihre Gasleitungen oder die Vakuumpumpe an die Flanschanschlüsse an, um die gewünschte experimentelle Atmosphäre zu erzeugen.

Phase 2: Systemprogrammierung und Betrieb

Nachdem der physikalische Aufbau abgeschlossen ist, können Sie das Heizprofil programmieren. In der Benutzeroberfläche des Steuerungssystems geben Sie die Zieltemperatur für jede einzelne Heizzone ein.

Sobald alle Parameter eingestellt sind, können Sie den Heizvorgang starten. Der Ofen beginnt, Leistung an die Elemente zu liefern, um die programmierten Temperaturen zu erreichen.

Phase 3: Echtzeitüberwachung

Während des Experiments arbeitet das Steuerungssystem automatisch. Ihre Hauptaufgabe ist es, das System zu überwachen, um sicherzustellen, dass es wie erwartet funktioniert.

Behalten Sie die Echtzeitanzeige der Temperatur für jede Zone im Auge, um zu bestätigen, dass der Gradient stabil ist und Ihrem beabsichtigten Profil entspricht. Überwachen Sie auch alle Gasflüsse oder Vakuumdrücke.

Phase 4: Abkühlung und Abschaltung

Sobald die Versuchszeit abgelaufen ist, schalten Sie die Heizelemente über das Steuerungssystem ab.

Kühlen Sie den Ofen niemals gewaltsam ab und entfernen Sie das Rohr nicht, solange es heiß ist. Das System muss die Möglichkeit haben, allmählich auf Raumtemperatur abzukühlen. Schnelle Temperaturänderungen können zu einem Thermoschock führen, der das Ofenrohr zerspringen lässt und möglicherweise Ihre Probe zerstört.

Häufige Fallstricke und Sicherheitsprotokolle

Objektivität erfordert die Anerkennung von Risiken. Unsachgemäße Verwendung eines Rohrofens kann zu fehlgeschlagenen Experimenten, Geräteschäden oder schweren Verletzungen führen.

Fallstrick: Unsachgemäße Installation von Rohr und Flansch

Ein nicht zentriertes Rohr kann überhitzen und brechen. Falsch abgedichtete Flansche führen zu Atmosphärelecks, kontaminieren Ihr Experiment und können eine Gefahr darstellen, wenn brennbare oder toxische Gase verwendet werden. Überprüfen Sie Ihre Einrichtung immer doppelt.

Fallstrick: Überschreiten der Temperaturgrenzen

Jeder Ofen und jedes Ofenrohr hat eine maximal zulässige Temperatur. Das Überschreiten dieser Grenze führt zu irreversiblen Schäden an den Heizelementen und dem Rohr selbst. Betreiben Sie das Gerät immer innerhalb der vom Hersteller angegebenen Grenzwerte.

Nicht verhandelbar: Sicherheit zuerst

- Erdung: Stellen Sie sicher, dass der Ofen an eine ordnungsgemäß geerdete Stromversorgung angeschlossen ist, um die Gefahr eines Stromschlags zu vermeiden.

- Belüftung: Betreiben Sie den Ofen in einem gut belüfteten Bereich, insbesondere bei Verwendung von Prozessgasen, um die Ansammlung gefährlicher Dämpfe zu verhindern. Halten Sie brennbare Materialien fern.

- Persönliche Schutzausrüstung (PSA): Tragen Sie immer hitzebeständige Handschuhe und eine Schutzbrille, wenn Sie Teile des Ofens handhaben, auch wenn dieser abgekühlt zu sein scheint.

Anwendung auf Ihr Experiment

Ihr spezifisches Ziel bestimmt, auf welchen Teil des Arbeitsablaufs Sie sich am meisten konzentrieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Materialssynthese liegt (z. B. CVD): Ihre Hauptsorge gilt der Präzision des Temperaturgradienten und der Integrität Ihrer Gasatmosphäre. Akribisches Abdichten der Flansche und präzise Programmierung sind von größter Bedeutung.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Sie werden viele Zyklen mit unterschiedlichen Parametern durchführen. Die Effizienz bei der Vorbereitungs- und Abschaltphase wird entscheidend, um Ihren experimentellen Durchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Wiederholbarkeit ist der Schlüssel. Dokumentieren Sie jede Einstellung in Ihrem Arbeitsablauf, von der Rohposition bis zu den Temperaturrampen, um sicherzustellen, dass Ihre Ergebnisse zuverlässig reproduziert werden können.

Indem Sie den Ofen nicht als Black Box, sondern als präzises Instrument behandeln, befähigen Sie sich selbst, zuverlässige und aufschlussreiche experimentelle Ergebnisse zu erzielen.

Zusammenfassungstabelle:

| Workflow-Phase | Wichtige Schritte | Zweck |

|---|---|---|

| Vorbereitung & Installation | Rohr installieren, Probe platzieren, Flansche abdichten, Gas/Vakuum anschließen | Sicherstellung der Systemintegrität und Atmosphärenkontrolle |

| Programmierung & Betrieb | Zonentemperaturen einstellen, Heizzyklus initiieren | Erzeugung und Aufrechterhaltung eines präzisen Temperaturgradienten |

| Echtzeitüberwachung | Temperaturen, Gasfluss, Vakuum überwachen | Stabilität überprüfen und bei Bedarf anpassen |

| Abkühlung & Abschaltung | Heizung ausschalten, allmähliches Abkühlen zulassen | Thermischer Schock und Schäden verhindern |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Hochtemperaturlösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Öfen wie Rohr-, Muffel-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, sei es für Materialsynthese, Prozessoptimierung oder Grundlagenforschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Arbeitsablauf verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese