Das Gasregelsystem ist der primäre Mechanismus zur Steuerung der chemischen Umgebung im Rohrofen, insbesondere durch die Schaffung und Aufrechterhaltung einer schützenden Stickstoffatmosphäre. Dieses System stellt sicher, dass die Pyrolyse des Nickel-Metall-Organischen Gerüsts (Ni-MOF) unter streng inerten Bedingungen erfolgt, was der entscheidende Faktor für die erfolgreiche Synthese des Zielkomposits ist.

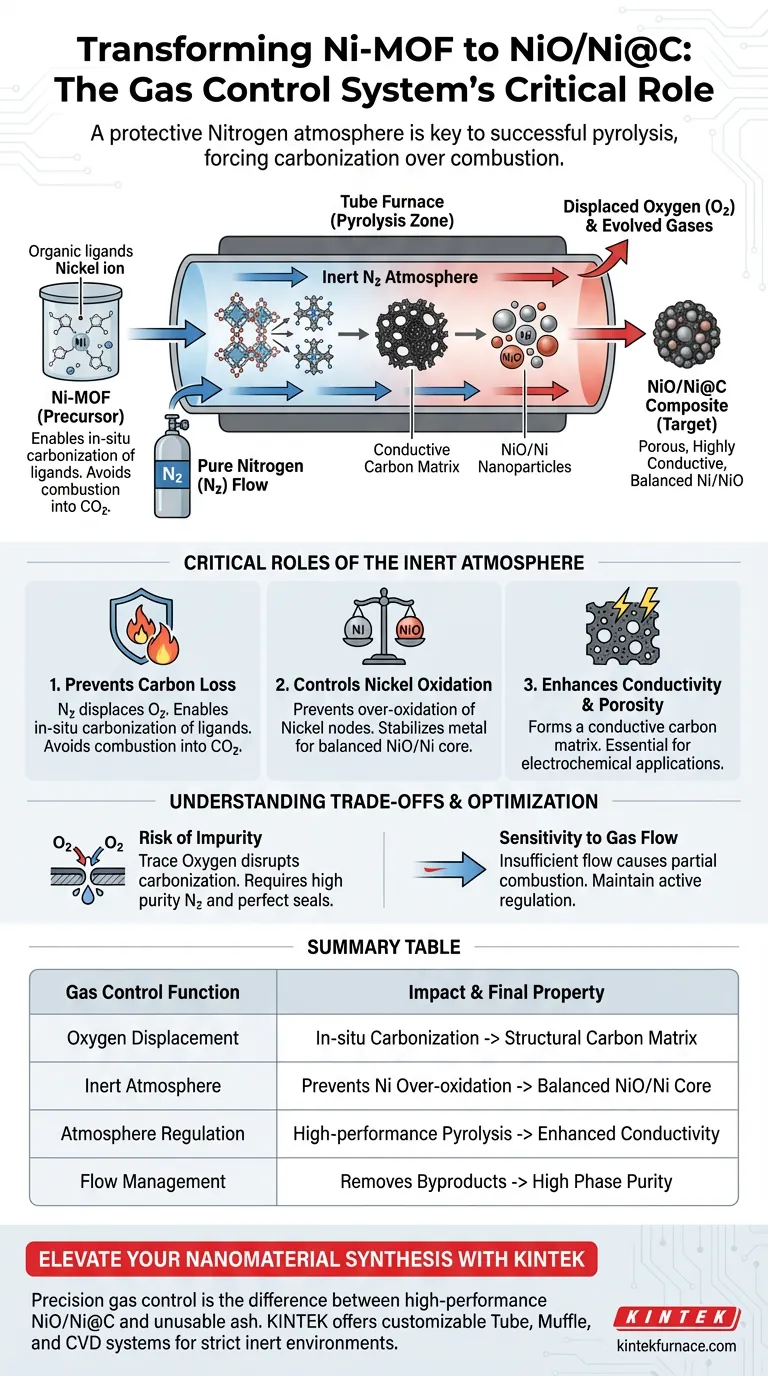

Kernbotschaft: Durch den Austausch von Sauerstoff durch Stickstoff erzwingt das Gasregelsystem die Karbonisierung der organischen Liganden anstelle ihrer Verbrennung. Dies schafft eine leitfähige Kohlenstoffmatrix, die Nickel-Nanopartikel stabilisiert, deren Überoxidation verhindert und zur spezifischen NiO/Ni@C-Kompositstruktur führt.

Die entscheidende Rolle der inerten Atmosphäre

Verhinderung von Kohlenstoffverlust

Die unmittelbarste Funktion des Stickstoffstroms ist die Verdrängung von Luftsauerstoff.

Ohne diesen Ausschluss von Sauerstoff würden die für die Pyrolyse erforderlichen hohen Temperaturen dazu führen, dass die organischen Liganden im MOF verbrennen.

Anstatt zu Kohlendioxid zu verbrennen, stellt das Gasregelsystem sicher, dass diese Liganden einer In-situ-Karbonisierung unterzogen werden, wodurch der Kohlenstoff zur Bildung einer Strukturmatrix erhalten bleibt.

Kontrolle der Nickel-Oxidationszustände

Das Referenzmaterial hebt hervor, dass das System speziell die Überoxidation von Nickel-Nanopartikeln verhindert.

In einer unkontrollierten Atmosphäre würden die Nickelknoten im MOF wahrscheinlich vollständig oxidieren und die gewünschten metallischen Eigenschaften für das Ni/NiO-Gleichgewicht verlieren.

Die inerte Stickstoffumgebung stabilisiert das Metall und ermöglicht die Bildung des komplexen NiO/Ni-Kerns innerhalb des Komposits.

Verbesserung der Leitfähigkeit und Porosität

Die erfolgreiche Karbonisierung der Liganden führt zur Bildung eines porösen, hochleitfähigen kohlenstoffbasierten Komposits.

Diese Porosität ist entscheidend für die Oberfläche des Materials, während die Leitfähigkeit für seine elektrochemischen Anwendungen unerlässlich ist.

Das Gasregelsystem ist die Variable, die bestimmt, ob Sie am Ende hochleitfähigen Kohlenstoff oder nichtleitende Asche erhalten.

Verständnis der Kompromisse

Das Risiko von Verunreinigungen

Obwohl das System darauf ausgelegt ist, eine schützende Atmosphäre zu bieten, hängt seine Wirksamkeit vollständig von der Reinheit der Stickstoffquelle und der Integrität der Abdichtung ab.

Selbst Spuren von Sauerstoff, die in das System eindringen, können den Karbonisierungsprozess stören.

Empfindlichkeit gegenüber Gasfluss

Der durch das Gassystem gebotene "Schutz" ist nicht passiv; er erfordert eine aktive Regulierung.

Ein unzureichender Fluss kann die entstehenden Gase oder eindringende Luft nicht ausspülen, was zu teilweiser Verbrennung und einer Verschlechterung der Kohlenstoffmatrix führen kann.

Optimierung Ihrer Synthesestrategie

Um die erfolgreiche Umwandlung von Ni-MOF in NiO/Ni@C zu gewährleisten, konzentrieren Sie sich auf die folgenden operativen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Leitfähigkeit liegt: Stellen Sie sicher, dass das Gassystem einen leicht positiven Druck aufrechterhält, um ein Eindringen von Luft zu verhindern, das die Kohlenstoffmatrix verbrauchen könnte.

- Wenn Ihr Hauptaugenmerk auf der spezifischen Stöchiometrie (Ni vs. NiO) liegt: Überprüfen Sie die absolute Reinheit Ihrer Stickstoffquelle, um eine unkontrollierte Oxidation der Nickel-Nanopartikel zu verhindern.

Das Gasregelsystem ist nicht nur eine Sicherheitsfunktion; es ist das aktive chemische Mittel, das die Phasenreinheit und strukturelle Integrität Ihres endgültigen Nanomaterials bestimmt.

Zusammenfassungstabelle:

| Funktion der Gasregelung | Auswirkung auf die Umwandlung | Eigenschaft des Endmaterials |

|---|---|---|

| Sauerstoffverdrängung | Ermöglicht In-situ-Karbonisierung von Liganden | Strukturelle Kohlenstoffmatrix |

| Inerte Atmosphäre | Verhindert Überoxidation von Nickel | Ausgeglichene NiO/Ni-Kernphasen |

| Atmosphärenregelung | Ermöglicht Hochleistungs-Pyrolyse | Verbesserte Leitfähigkeit & Porosität |

| Flussmanagement | Entfernt entstehende Nebenprodukte | Hohe Phasenreinheit & Integrität |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzise Gasregelung ist der Unterschied zwischen hochleistungsfähigem NiO/Ni@C und unbrauchbarer Asche. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK fortschrittliche Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen inerten Umgebungen aufrechtzuerhalten, die für die MOF-Umwandlung erforderlich sind.

Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Druck- und Reinheitsanforderungen zu erfüllen und sicherzustellen, dass Ihre Karbonisierungsprozesse maximale Leitfähigkeit und strukturelle Integrität liefern. Überlassen Sie Ihre Forschung nicht dem Zufall – kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Setayesh Darvishi, Kimia Zarean Mousaabadi. Design and fabrication of electrochemical sensor based on NiO/Ni@C-Fe3O4/CeO2 for the determination of niclosamide. DOI: 10.1038/s41598-024-58319-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Bedeutung der 700°C Röhrenofenbehandlung für T-Nb2O5/RMF? Entsperren Sie Spitzenleistungen bei der Pseudokapazität

- Was ist die Hauptfunktion eines Einzonen-Röhrenofens für MoS2? Sulfidierung mit präziser thermischer Steuerung optimieren

- Warum werden Hochtemperatur-Röhrenöfen für TiZrMoSn0.8Hf0.2-Legierungen verwendet? Wesentliche Vorteile für die Materialwissenschaft

- Wie beeinflusst die Atmosphärenkontrolle in einem Laborrohrrohrofen Borcarbidpulver? Optimieren Sie Ihre Oberflächenchemie

- Welche Rolle spielen Drehrohrofen in der Baustoffindustrie? Unerlässlich für die Hochtemperatur-Materialverarbeitung

- Warum ist eine industrielle Röhrenofen für die Reduktion von SrMo1−xMnxO4 unerlässlich? Beherrschen Sie die SOFC-Anodensynthese

- Was ist die Funktion eines Vakuumrohr-Ofens bei der Synthese von NbC-Cr7C3@Graphen/Fe? Ein Experte-Leitfaden zur In-situ-Synthese

- Wie funktioniert ein Mehrzonenofen? Erzielen Sie personalisierten Komfort und Energieeffizienz