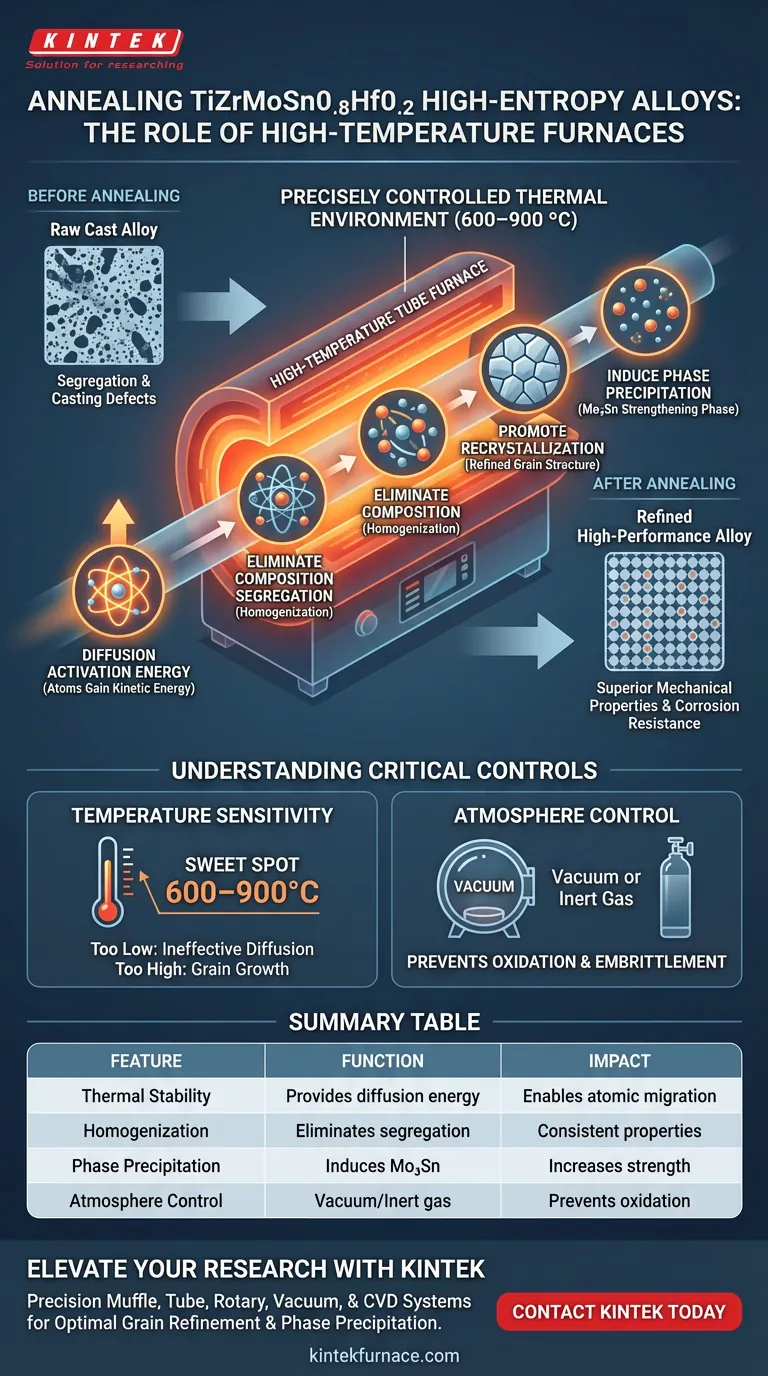

Hochtemperatur-Röhrenöfen oder Widerstandsöfen werden verwendet, um eine präzise kontrollierte thermische Umgebung zu schaffen, die für das Ausglühen von TiZrMoSn0.8Hf0.2-Hochleistungshochtemperaturlegierungen notwendig ist. Durch die Aufrechterhaltung einer konstanten Temperatur, typischerweise zwischen 600 und 900 °C, bieten diese Öfen die thermische Stabilität, die erforderlich ist, um die atomare Struktur des Materials zu verändern und kritische Diffusionsprozesse zu ermöglichen, die bei Raumtemperatur unmöglich sind.

Kernbotschaft Der Glühprozess in diesen Öfen ist nicht nur ein Erhitzen; er ist ein Mechanismus, um Atomen Diffusionsaktivierungsenergie zuzuführen. Diese Energie treibt die Beseitigung von Gussfehlern voran, verfeinert die Kornstruktur und löst die Ausscheidung spezifischer Härtungsphasen wie Mo3Sn aus, die für die überlegenen mechanischen Eigenschaften und die Korrosionsbeständigkeit der Legierung unerlässlich sind.

Die Rolle der thermischen Energie bei der mikrostrukturellen Entwicklung

Bereitstellung von Diffusionsaktivierungsenergie

Die Hauptfunktion des Ofens ist die Zufuhr von Diffusionsaktivierungsenergie. Bei Temperaturen zwischen 600 und 900 °C gewinnen die Atome innerhalb der TiZrMoSn0.8Hf0.2-Legierung genügend kinetische Energie, um sich durch das Kristallgitter zu bewegen. Ohne diese kontrollierte Hochtemperaturbestrahlung würden die Atome in ihren ursprünglichen Positionen verbleiben, was jegliche vorteilhafte strukturelle Veränderungen verhindert.

Beseitigung von Zusammensetzungsentmischungen

Gusslegierungen leiden oft unter Zusammensetzungsentmischungen, bei denen Elemente während der anfänglichen Erstarrung ungleichmäßig verteilt sind. Der Röhrenofen hält ein stabiles Wärmefeld aufrecht, das es den Elementen ermöglicht, von Bereichen hoher zu Bereichen niedriger Konzentration zu diffundieren. Dies homogenisiert das Material, beseitigt dendritische Entmischungen und gewährleistet konsistente Eigenschaften in der gesamten Legierung.

Förderung der Rekristallisation

Die vom Ofen bereitgestellte thermische Energie induziert die Rekristallisation. Dieser Prozess ersetzt verformte oder unregelmäßige Körner durch einen neuen Satz defektfreier Körner. Diese Verfeinerung der Mikrostruktur ist entscheidend für die Entlastung von inneren Spannungen, die während des Gusses oder der vorherigen Verarbeitung entstanden sind.

Verbesserung der Materialleistung durch Ausscheidung

Induzierung von Phasenausscheidungen

Ein kritisches Ergebnis dieses spezifischen Glühprozesses ist die Ausscheidung von Härtungsphasen, insbesondere Mo3Sn. Die Ofenumgebung ermöglicht es der Legierung, einen thermodynamischen Zustand zu erreichen, in dem diese vorteilhaften Sekundärphasen gebildet werden können. Diese Ausscheidungen wirken als Hindernisse für die Versetzungsbewegung, was das Material direkt verstärkt.

Verbesserung der mechanischen und Korrosionseigenschaften

Die Kombination aus mikrostruktureller Verfeinerung und Phasenausscheidung verbessert die Leistung der Legierung erheblich. Das Vorhandensein von Mo3Sn und eine homogenisierte Struktur führen zu höherer mechanischer Festigkeit. Gleichzeitig verbessert die Beseitigung von Entmischungen die Korrosionsbeständigkeit der Legierung, wodurch sie für raue Umgebungen geeignet ist.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Eine präzise Kontrolle ist nicht verhandelbar; wenn die Temperatur zu niedrig ist (unter 600 °C), fehlt den Atomen die Energie zur Diffusion, was das Ausglühen unwirksam macht. Umgekehrt können übermäßige Temperaturen (deutlich über 900 °C) zu unerwünschtem Kornwachstum führen, was die Festigkeit des Materials verringern kann. Der Röhrenofen wird speziell wegen seiner Fähigkeit ausgewählt, den "Sweet Spot" für diese spezifische Legierungszusammensetzung aufrechtzuerhalten.

Atmosphärenkontrolle und Oxidationsrisiken

Während sich der primäre Verweis auf die Temperatur konzentriert, deuten ergänzende Kontexte darauf hin, dass Hochleistungshochtemperaturlegierungen, die Titan, Zirkonium und Hafnium enthalten, hochreaktiv gegenüber Sauerstoff sind. Hochtemperatur-Röhrenöfen sind typischerweise für den Betrieb unter Vakuum- oder Inertgasatmosphäre ausgelegt. Wenn die Atmosphäre im Ofen nicht kontrolliert wird, kann dies zur Bildung spröder Oxid- oder Nitridschichten führen, die die mechanischen Daten beeinträchtigen und das Material verspröden würden.

Die richtige Wahl für Ihr Ziel treffen

Beim Ausglühen von TiZrMoSn0.8Hf0.2-Hochleistungshochtemperaturlegierungen sollten Ihre spezifischen Ziele Ihre Prozessparameter bestimmen:

- Wenn Ihr Hauptaugenmerk auf Festigkeit liegt: Stellen Sie sicher, dass die Temperatur im Bereich von 600–900 °C gehalten wird, um die Ausscheidung der Mo3Sn-Härtungsphase zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Homogenität liegt: Priorisieren Sie längere Haltezeiten bei stabilen Temperaturen, um eine vollständige Atomdiffusion und die Beseitigung von Gussentmischungen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Datengenauigkeit liegt: Verwenden Sie eine kontrollierte Atmosphäre (Vakuum/Inertgas) im Ofen, um Oberflächenoxidation zu verhindern, die die Bewertung der inhärenten Eigenschaften des Materials verfälschen würde.

Die präzise Anwendung thermischer Energie wandelt einen rohen, entmischten Guss in ein verfeinertes, hochleistungsfähiges Konstruktionsmaterial um.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Ausglühen | Auswirkung auf die Legierungsleistung |

|---|---|---|

| Thermische Stabilität | Liefert Diffusionsaktivierungsenergie (600–900 °C) | Ermöglicht Atomwanderung und mikrostrukturelle Entwicklung |

| Homogenisierung | Beseitigt Zusammensetzungsentmischungen | Entfernt dendritische Defekte für konsistente Materialeigenschaften |

| Phasenausscheidung | Induziert Mo3Sn-Härtungsphasen | Erhöht mechanische Festigkeit und Härte erheblich |

| Atmosphärenkontrolle | Vakuum- oder Inertgasumgebung | Verhindert Oxidation und Versprödung reaktiver Elemente |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision ist von größter Bedeutung bei der Verarbeitung komplexer Hochleistungshochtemperaturlegierungen wie TiZrMoSn0.8Hf0.2. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laböfen. Unsere Lösungen sind vollständig anpassbar, um Ihre einzigartigen thermischen Verarbeitungsanforderungen zu erfüllen und eine optimale Kornverfeinerung und Phasenausscheidung für Ihre Forschung zu gewährleisten.

Bereit, überlegene Materialeigenschaften zu erzielen? Kontaktieren Sie KINTEK noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yanfei Xu, Guangsheng Zeng. Effect of annealing treatment on microstructure, wear resistance and corrosion properties of TiZrMoSn0.8Hf0.2 high-entropy alloy for biomedical applications. DOI: 10.1088/2053-1591/ae0fdd

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist die Funktion eines industriellen Röhrenofens bei der sekundären Biomasseverkokung? Präzision erreichen.

- Welche Bedingungen bietet eine Röhrenofen für die Carbonisierung von Aerogelen? Meisterhafte Präzisions-Temperaturregelung

- Was ist ein Rohrofen? Präzises Heizen für empfindliche Materialien meistern

- Welche Merkmale ermöglichen eine präzise Temperaturregelung in einem vertikalen Rohrofen? Erschließen Sie überragende thermische Genauigkeit für Ihr Labor

- Was macht den Spaltrohrofen zur bevorzugten Wahl für fortgeschrittene Forschung und industrielle Anwendungen? Erschließen Sie Effizienz und Präzision in Ihrem Labor

- Was ist die Funktion eines Kaltrohr-Ofens für die Magnesiumgewinnung? Erreichen Sie ultrareines Metall durch Vakuumverdampfung

- Was ist die Hauptaufgabe einer Rohröfen bei der Bewertung der Säurebildung von Kabelmaterialrauch? Präzise Tests durchführen

- Warum ist ein Quarzrohr-Festbettreaktor ideal für die VOC/Wasserstoff-Verbrennung? Erreichen Sie Hochtemperaturpräzision und -stabilität