Ein Quarzrohr-Festbettreaktor ist die optimale Wahl für diese Experimente, da er eine außergewöhnliche Hochtemperaturbeständigkeit mit der spezifischen Geometrie kombiniert, die für eine genaue thermische Überwachung erforderlich ist. Er hält der intensiven Hitze stand, die bei der Wasserstoffverbrennung freigesetzt wird, und bietet gleichzeitig eine chemisch inerte Umgebung, die die Datenintegrität bewahrt.

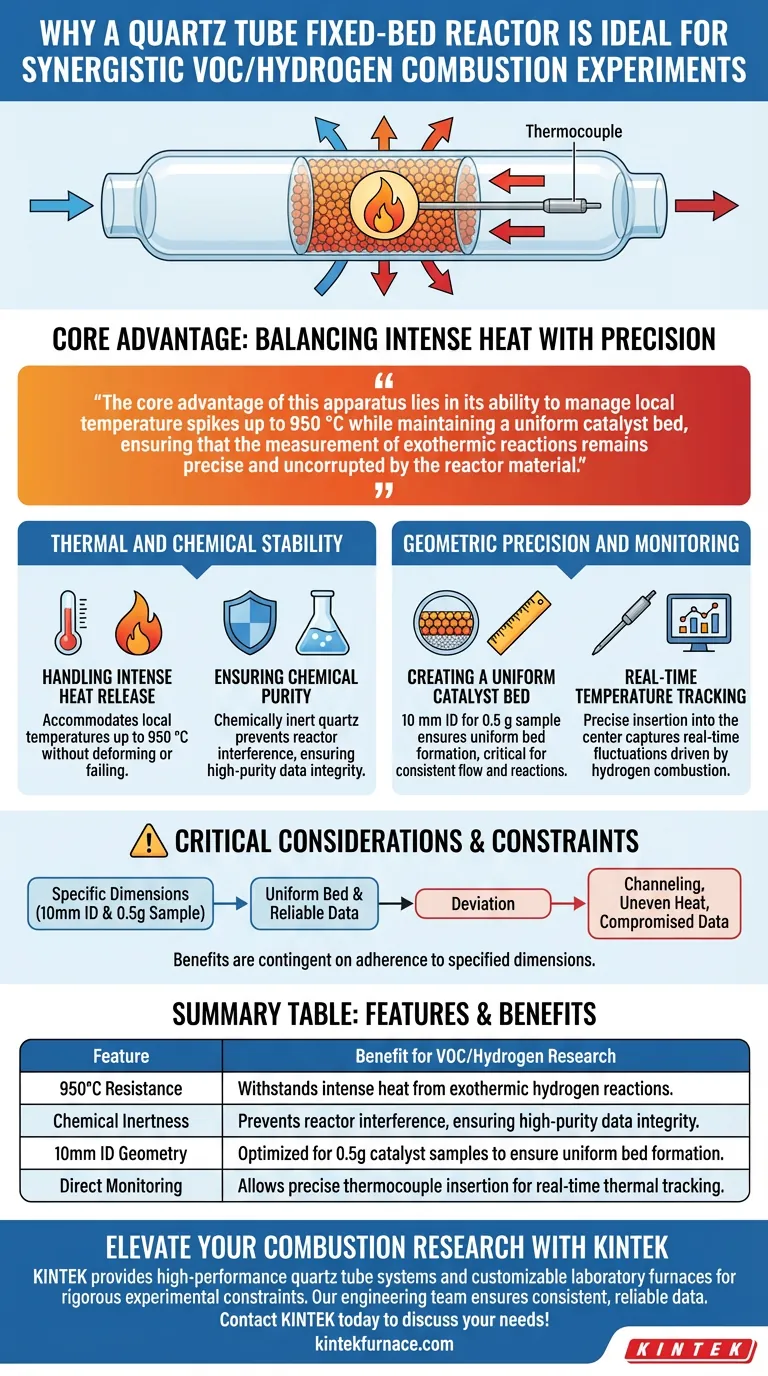

Der Hauptvorteil dieser Apparatur liegt in ihrer Fähigkeit, lokale Temperaturspitzen von bis zu 950 °C zu bewältigen und gleichzeitig ein gleichmäßiges Katalysatorbett aufrechtzuerhalten, wodurch sichergestellt wird, dass die Messung exothermer Reaktionen präzise und unkorrumpiert durch das Reaktormaterial bleibt.

Thermische und chemische Stabilität

Bewältigung intensiver Wärmeabgabe

Die synergistische Verbrennung aromatischer VOCs mit Wasserstoff ist ein hochexothermer Prozess. Diese Reaktion erzeugt erhebliche lokale Wärme, die Standardlaborgeräte beschädigen kann. Das Quarzrohr ist hier unerlässlich, da es lokalen Temperaturen von bis zu 950 °C standhält, ohne sich zu verformen oder auszufallen.

Gewährleistung chemischer Reinheit

Um die wahre Effizienz eines Katalysators zu bestimmen, darf das Reaktorgefäß nicht an der Reaktion teilnehmen. Quarz ist chemisch inert und stellt sicher, dass er weder mit den aromatischen VOCs noch mit dem Wasserstoff reagiert. Dies garantiert, dass alle beobachteten chemischen Veränderungen das Ergebnis des Katalysators und der Reaktanten allein sind.

Geometrische Präzision und Überwachung

Erzeugung eines gleichmäßigen Katalysatorbetts

Die physikalischen Abmessungen des Reaktors sind nicht willkürlich; sie sind für spezifische Probengrößen kalibriert. Ein Reaktor mit einem Innendurchmesser von 10 mm ist speziell für die Aufnahme einer 0,5 g Katalysatorprobe ausgelegt. Dieses Verhältnis gewährleistet die Bildung eines gleichmäßigen Betts, was für einen konsistenten Fluss und gleichmäßige Reaktionsraten entscheidend ist.

Echtzeit-Temperaturverfolgung

Eine genaue Datenerfassung erfordert die Überwachung des Reaktionszentrums, wo die Hitze am intensivsten ist. Das Festbett-Design ermöglicht das präzise Einführen eines Thermoelements direkt in die Mitte des Katalysatorbetts. Dies ermöglicht es den Forschern, Echtzeit-Temperaturschwankungen zu erfassen, die durch die schnelle Wärmeabgabe der Wasserstoffverbrennung verursacht werden.

Kritische Überlegungen und Einschränkungen

Abhängigkeit von spezifischen Abmessungen

Die "ideale" Natur dieses Aufbaus hängt stark von der Einhaltung spezifischer Spezifikationen ab. Die Vorteile der Bettgleichmäßigkeit hängen von der Übereinstimmung der 0,5 g Probengröße mit dem 10 mm Innendurchmesser ab. Abweichungen von diesen Abmessungen können zu Kanalbildung oder ungleichmäßiger Wärmeverteilung führen und die Gültigkeit der thermischen Daten beeinträchtigen.

Treffen Sie die richtige Wahl für Ihr Ziel

Um die Effektivität Ihrer Verbrennungsexperimente zu maximieren, stellen Sie sicher, dass Ihr Aufbau Ihren spezifischen analytischen Anforderungen entspricht:

- Wenn Ihr Hauptaugenmerk auf thermischer Sicherheit liegt: Stellen Sie sicher, dass Ihre Reaktionsparameter die lokale Quarzgrenze von 950 °C nicht überschreiten, um strukturelles Versagen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Datengenauigkeit liegt: Halten Sie sich streng an das Verhältnis von 10 mm Durchmesser und 0,5 g Probe, um die Bettgleichmäßigkeit und zuverlässige Thermoelementmesswerte aufrechtzuerhalten.

Der Erfolg von synergistischen Verbrennungsexperimenten hängt von der Balance zwischen thermischer Belastbarkeit und präziser geometrischer Konfiguration ab.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die VOC/Wasserstoff-Forschung |

|---|---|

| 950°C Beständigkeit | Hält der intensiven Wärmeabgabe exothermer Wasserstoffreaktionen stand. |

| Chemische Inertheit | Verhindert Reaktorinterferenzen und gewährleistet eine hochreine Datenintegrität. |

| 10mm ID Geometrie | Optimiert für 0,5 g Katalysatorproben zur Gewährleistung einer gleichmäßigen Bettbildung. |

| Direkte Überwachung | Ermöglicht präzises Einführen von Thermoelementen für die Echtzeit-Temperaturverfolgung. |

Verbessern Sie Ihre Verbrennungsforschung mit KINTEK

Präzision ist von größter Bedeutung bei der Handhabung von Hochtemperatur-VOC- und Wasserstoffreaktionen. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Quarzrohrsysteme und kundenspezifische Laboröfen, die entwickelt wurden, um Ihre strengsten experimentellen Einschränkungen zu erfüllen. Egal, ob Sie Standardabmessungen oder eine maßgeschneiderte thermische Lösung benötigen, unser Ingenieurteam stellt sicher, dass Ihre Ausrüstung jedes Mal konsistente und zuverlässige Daten liefert.

Bereit, die Leistung Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofen- und Reaktoranforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Lutf Ullah, Weizhen Li. Hydrogen Co-Combustion of Aromatic Volatile Organic Compounds over Pd/Al2O3 Catalyst. DOI: 10.3390/catal14090563

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum werden Vakuumversiegelung und Quarzrohre für die Wärmebehandlung von FeSiBPCCuNb benötigt? Reine magnetische Eigenschaften erzielen

- Welche Funktionen sind in einem Standard-Rohrrohrofen-System enthalten? Wesentliche Komponenten für die präzise thermische Verarbeitung

- Wie wird Silberkontamination in einem Quarzrohr behandelt? 1000°C thermische Reinigung für reine CVD-Ergebnisse

- Welche Platz- und Flächenanforderungen bestehen für vertikale und horizontale Rohröfen? Optimieren Sie Ihr Labor-Layout

- Wie wirkt sich der Arbeitstemperaturbereich auf die Wahl eines Rohrofens aus? Abstimmen der thermischen Anforderungen Ihres Labors auf Präzision und Kosteneffizienz

- Welche spezifische Prozessumgebung bietet eine Röhrenofen für die Tellurierung von PtTe2? Hohe Kristallinität erreichen

- Warum wird ein rohrförmiger Ofen mit kontrollierter Atmosphäre für die Synthese von La-CoTe2 verwendet? Meistern Sie noch heute Ihren Tellurisierungsprozess

- Was sind die spezifischen betrieblichen Vorteile des Rohrofen-Crackens? Steigern Sie Effizienz und Präzision bei der Materialverarbeitung