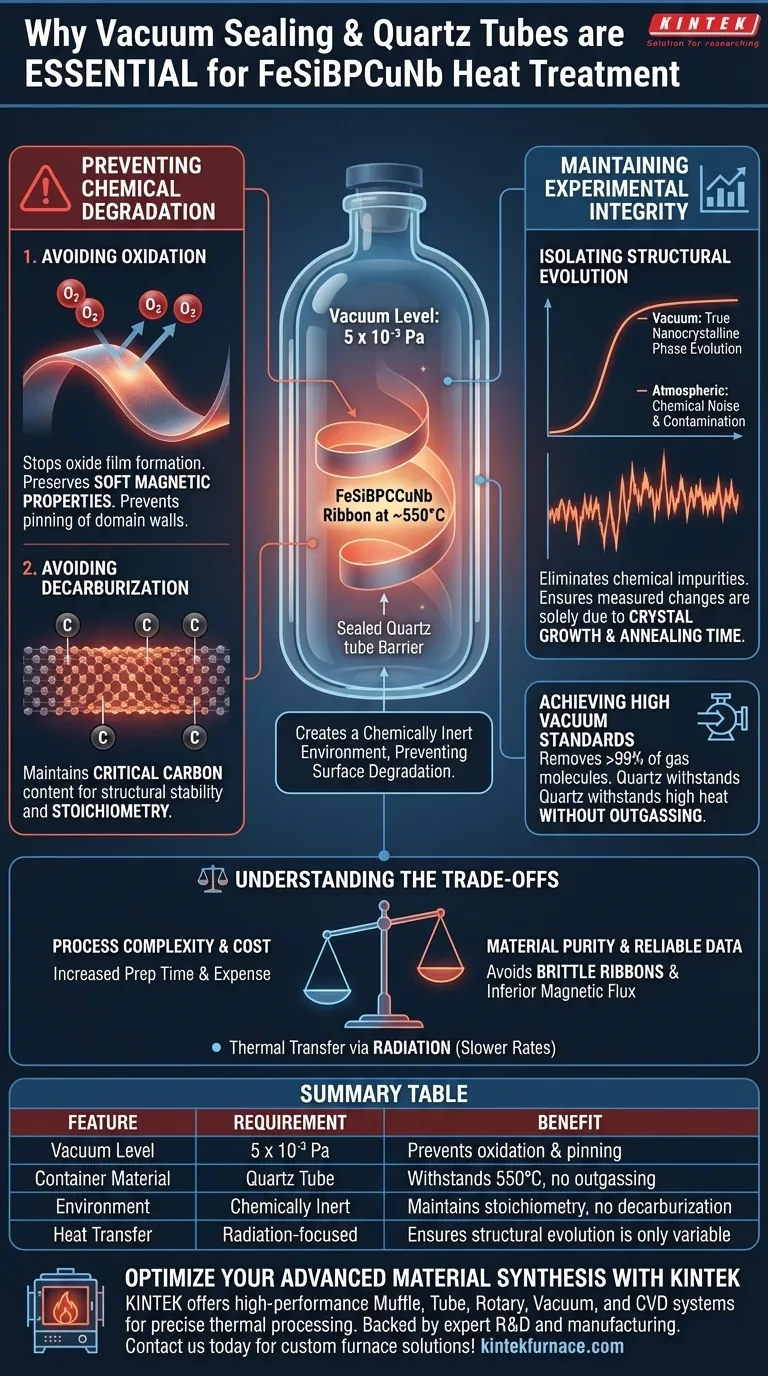

Vakuumversiegelungstechniken und Quarzrohrbehälter sind für die Wärmebehandlung von amorphen FeSiBPCCuNb-Bändern unerlässlich, da sie eine chemisch inerte Umgebung schaffen, die Oberflächenabbau verhindert. Durch Erreichen eines Vakuumniveaus von 5 x 10⁻³ Pa isoliert diese Einrichtung die Legierung während des Hochtemperatur-Glühens (typischerweise um 550 °C) von atmosphärischem Sauerstoff und Feuchtigkeit. Dieser Schutz stellt sicher, dass die resultierenden magnetischen und strukturellen Daten die wahren Eigenschaften des Materials widerspiegeln und nicht die Auswirkungen von Oxidation oder Entkohlung.

Die Kombination aus Vakuumversiegelung und Quarzgehäuse wirkt als kontrollierte Mikroumgebung, die die empfindliche chemische Zusammensetzung der Legierung vor externen Störungen schützt, um wiederholbare und genaue experimentelle Ergebnisse zu gewährleisten.

Verhinderung chemischer Degradation bei hohen Temperaturen

Das Risiko der Oberflächenoxidation

Bei Glühtemperaturen wie 550 °C reagieren eisenbasierte amorphe Bänder stark auf selbst Spuren von Sauerstoff.

Vakuumversiegelung verhindert die Bildung von Oxidfilmen auf der Bandoberfläche, die als Pinning-Stellen für magnetische Domänenwände wirken können.

Wenn diese Filme entstehen dürfen, würden die weichmagnetischen Eigenschaften der FeSiBPCCuNb-Legierung erheblich beeinträchtigt.

Vermeidung von Entkohlung

Das Vorhandensein von Kohlenstoff in diesen spezifischen Legierungen ist entscheidend für ihre strukturelle Stabilität und Glasbildungsfähigkeit.

Die Einwirkung einer unkontrollierten Atmosphäre bei hoher Hitze kann zu Entkohlung führen, bei der Kohlenstoff aus den Oberflächenschichten des Bandes verloren geht.

Quarzrohrbehälter bieten ein stabiles, nicht reaktives Gefäß, das die Stöchiometrie der Legierung während der Heiz- und Kühlzyklen aufrechterhält.

Aufrechterhaltung der Integrität experimenteller Daten

Isolierung der strukturellen Entwicklung

Das Hauptziel der Wärmebehandlung von FeSiBPCCuNb ist die Untersuchung, wie die Glühzeit seine nanokristalline Struktur beeinflusst.

Ohne Vakuum würden chemische Verunreinigungen "Rauschen" in die Daten einführen, was es unmöglich macht zu sagen, ob eine Leistungsänderung auf Kristallwachstum oder chemische Kontamination zurückzuführen ist.

Die inerte Umgebung stellt sicher, dass die Entwicklung der amorphen zu nanokristallinen Phase die einzige gemessene Variable bleibt.

Erreichen hoher Vakuumstandards

Ein Vakuum von 5 x 10⁻³ Pa wird gezielt angestrebt, um ein hohes Maß an Schutz zu bieten.

Dieses Evakuierungsniveau entfernt die überwiegende Mehrheit der Gasmoleküle, die mit der Bandoberfläche kollidieren und mit ihr reagieren könnten.

Die Verwendung von Quarz ist entscheidend, da er diesen hohen Temperaturen standhalten kann, ohne auszugasen oder zu schmelzen, was andernfalls die Vakuumintegrität beeinträchtigen würde.

Verständnis der Kompromisse

Komplexität des Prozesses vs. Reinheit des Materials

Die Verwendung von Vakuumversiegelung und Quarzrohren erhöht die Vorbereitungszeit und die Kosten jedes Experiments erheblich.

Obwohl diese Komplexität eine Hürde darstellt, ist der Kompromiss notwendig, da die atmosphärische Glühung oft zu spröden Bändern mit geringerer magnetischer Flussdichte führt.

Für Hochleistungslegierungen wie FeSiBPCCuNb führt das Überspringen dieser Schritte normalerweise zu unzuverlässigen oder nicht reproduzierbaren Daten.

Wärmeübertragungslimitationen

Im Vakuum erfolgt die Wärmeübertragung hauptsächlich durch Strahlung und nicht durch Konvektion.

Dies kann zu langsameren Aufheizraten oder potenziellen Temperaturgradienten über die Bandproben führen, wenn sie nicht sorgfältig überwacht werden.

Forscher müssen die Notwendigkeit einer reinen Umgebung mit der Herausforderung einer gleichmäßigen Temperaturverteilung innerhalb des Quarzrohrs in Einklang bringen.

Anwendung auf Ihr Projekt

Wenn Sie die Notwendigkeit von Vakuumumgebungen für Ihre spezifischen Legierungswärmebehandlungen ermitteln, berücksichtigen Sie Ihre endgültigen Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Verwenden Sie immer Vakuumversiegelung bei 5 x 10⁻³ Pa, um sicherzustellen, dass Ihre Strukturanalyse frei von chemischen Störungen ist.

- Wenn Ihr Hauptaugenmerk auf der Optimierung der magnetischen Permeabilität liegt: Verwenden Sie Quarzgehäuse, um Oberflächenoxidschichten zu verhindern, die sonst die Domänenwandbewegung behindern würden.

- Wenn Ihr Hauptaugenmerk auf der industriellen Skalierung liegt: Prüfen Sie, ob eine Inertgasreinigung (wie hochreines Argon) "gut genug" Schutz im Vergleich zu den höheren Kosten einer vollständigen Vakuumdichtung bieten kann.

Die Aufrechterhaltung einer rigorosen Vakuumumgebung ist der einzige Weg, um sicherzustellen, dass die Leistung Ihrer Legierung eine wahre Widerspiegelung ihrer konstruierten Mikrostruktur ist.

Zusammenfassungstabelle:

| Merkmal | Anforderung/Standard | Nutzen für FeSiBPCCuNb |

|---|---|---|

| Vakuumlevel | 5 x 10⁻³ Pa | Verhindert Oberflächenoxidation und Domänenwand-Pinning |

| Behältermaterial | Quarzrohr | Hält hohen Temperaturen (550 °C) ohne Ausgasen stand |

| Umgebung | Chemisch inert | Erhält die Stöchiometrie und verhindert Entkohlung |

| Wärmeübertragung | Strahlungsfokussiert | Stellt sicher, dass die strukturelle Entwicklung die einzige gemessene Variable ist |

Optimieren Sie Ihre fortschrittliche Materialherstellung mit KINTEK

Präzise thermische Verarbeitung ist entscheidend für die Entwicklung von Hochleistungs-Nanokristallstrukturen. Unterstützt durch F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Forschungs- oder industriellen Bedürfnisse anpassbar sind. Ob Sie eisenbasierte amorphe Bänder behandeln oder die nächste Generation von Legierungen entwickeln, unsere Ausrüstung bietet die Vakuumintegrität und Temperaturuniformität, die Sie benötigen.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Xi Huang, Wenlong Zhu. Effects of Annealing Time on the Structure Characteristics and Magnetic Properties of FeSiBPCCuNb Amorphous Ribbons. DOI: 10.3390/coatings15010050

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum sind atmosphärische Kontrollen in horizontalen Rohröfen wichtig? Präzise chemische Verarbeitung und Sicherheit gewährleisten

- Welche Rolle spielen Hochtemperatur-Muffel- oder Röhrenöfen bei der Synthese von Hydroxylapatit? Beherrschung der Reinheit von Biokeramiken

- Was sind die wichtigsten Vorteile der Verwendung von Spaltrohröfen? Erschließen Sie überlegenen Zugang und Kontrolle für Ihr Labor

- Was ist das empfohlene Verfahren zur Aufrechterhaltung der Atmosphärenreinheit in einem Vakuumrohrofen für Experimente? Sorgen Sie für hochreine Ergebnisse

- Warum ist ein Rohröfen für Metall-Zeolith-Katalysatoren unerlässlich? Poren und aktive Zentren erschließen

- Warum wird ein Röhrenofen mit kontrollierter Atmosphäre für die NC-Substratvorbereitung benötigt? Wesentlich für die Karbonisierung.

- Wie nutzt ein Hochtemperatur-Heizofen feste Vorläufer bei der Synthese von MoS2? Beherrschung des TMD-Wachstums

- Was ist der Zweck der Verwendung eines Rohrofens mit einem externen Heizmodul? Isolierung katalytischer Mechanismen