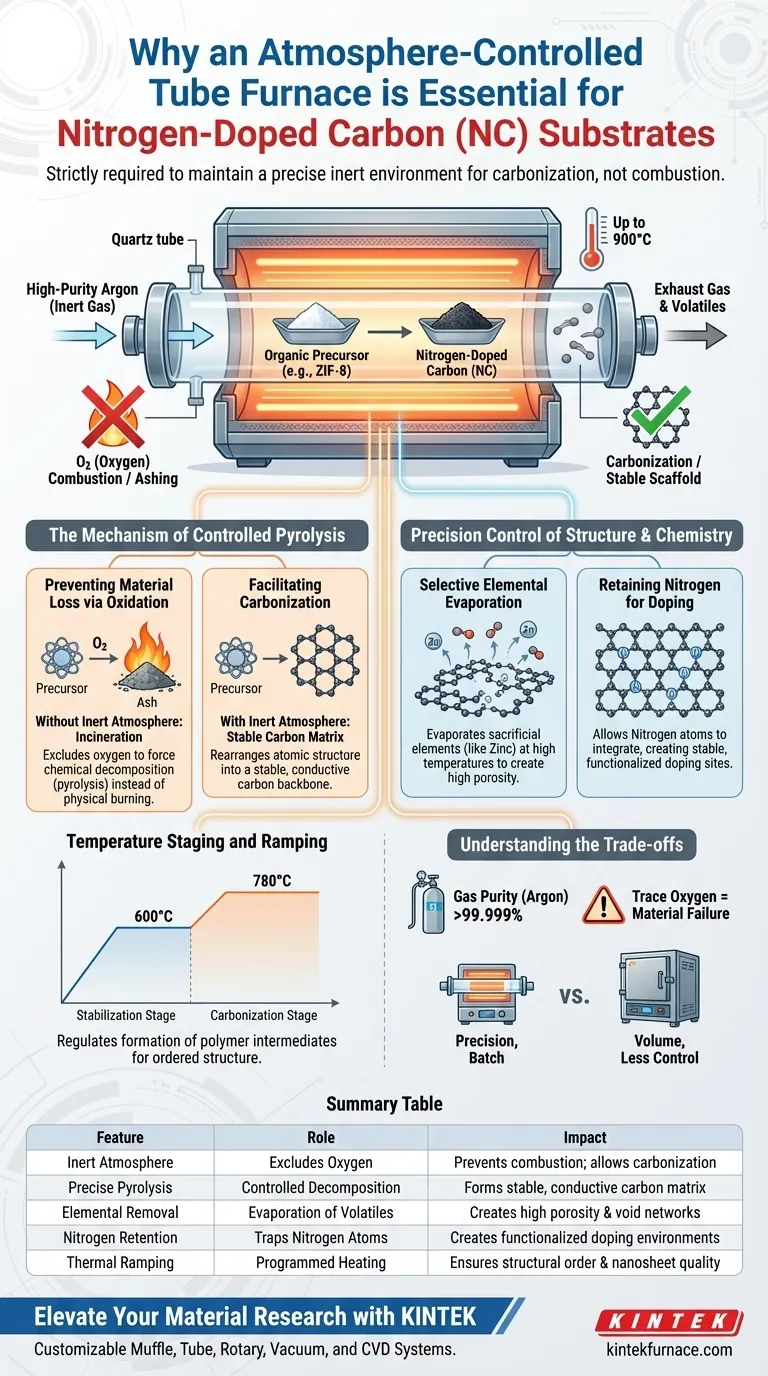

Ein Röhrenofen mit kontrollierter Atmosphäre ist zwingend erforderlich, da er eine präzise inerte Umgebung aufrechterhält, typischerweise hochreines Argon, das es organischen Vorläufern ermöglicht, eine Karbonisierung anstelle einer oxidativen Verbrennung zu durchlaufen. Ohne diesen sauerstofffreien Schutz während der Hochtemperaturbehandlung (oft bis zu 900°C) würden die Vorläufermaterialien einfach verbrennen, was die Bildung des stabilen, porösen Kohlenstoffgerüsts verhindert, das für stickstoffdotierte Substrate notwendig ist.

Der Röhrenofen fungiert nicht nur als Heizgerät, sondern als selektiver chemischer Reaktor. Er schafft die spezifischen thermodynamischen Bedingungen, die erforderlich sind, um opferfähige Elemente (wie Zink) zu verdampfen und gleichzeitig Stickstoffatome effektiv im Kohlenstoffgitter einzufangen, um ein funktionalisiertes Material mit hoher Porosität zu erzeugen.

Der Mechanismus der kontrollierten Pyrolyse

Verhindern von Materialverlust durch Oxidation

Die grundlegende Herausforderung bei der Herstellung von Kohlenstoffsubstraten besteht darin, dass organische Vorläufer bei erhöhten Temperaturen hochentzündlich sind.

Bei 900°C würden die organischen Gerüste verbrennen und nur Asche zurücklassen. Der Röhrenofen schließt Sauerstoff vollständig aus und zwingt das Material, sich chemisch zu zersetzen (Pyrolyse), anstatt physisch zu verbrennen.

Ermöglichung der Karbonisierung

Sobald die Atmosphäre gesichert ist, treibt der Ofen die Umwandlung des organischen Gerüsts in eine starre Kohlenstoffstruktur voran.

Dieser Prozess, bekannt als Karbonisierung, ordnet die atomare Struktur neu an. Er wandelt den Vorläufer in eine stabile, leitfähige Kohlenstoffmatrix um, die als physikalisches Rückgrat für das Substrat dient.

Präzise Steuerung von Struktur und Chemie

Selektive Elementverdampfung

Bei Vorläufern wie ZIF-8 erleichtert der Ofen einen kritischen Trennungsprozess.

Bei hohen Temperaturen verdampfen flüchtige Metallelemente wie Zink aus dem Material. Diese kontrollierte Entfernung ist unerlässlich, da sie ein Netzwerk von Hohlräumen hinterlässt, wodurch direkt die hohe Porosität des Materials entsteht.

Beibehaltung von Stickstoff für die Dotierung

Während Zink ausgestoßen wird, ermöglicht die Ofenatmosphäre, dass Stickstoffatome erhalten bleiben.

Diese Stickstoffatome verdampfen nicht; stattdessen integrieren sie sich in das Kohlenstoffgerüst. Dies schafft eine stabile Stickstoff-Koordinationsumgebung, die das definierende Merkmal eines "stickstoffdotierten" Substrats ist.

Temperaturstufen und Aufheizraten

Der Röhrenofen ermöglicht programmierte Temperaturprofile, was für komplexe Vorläufer entscheidend ist.

Zum Beispiel ermöglicht eine zweistufige Heizstrategie (z. B. Stabilisierung bei 600°C vor dem Anstieg auf 780°C) die geordnete Bildung von Polymerzwischenprodukten. Diese Regelung stellt sicher, dass die endgültigen Nanoblätter die richtige chemische Struktur anstelle einer chaotischen, amorphen Anordnung aufweisen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Gasreinheit

Der Erfolg dieses Prozesses hängt vollständig von der Qualität der inerten Atmosphäre ab.

Selbst Spuren von Sauerstoff aufgrund eines Lecks oder minderwertigen Argons können die "Hartkohlenstoff"-Struktur beeinträchtigen oder zu teilweiser Oberflächenoxidation führen. Das System erfordert eine strenge Abdichtung und hochreine Gasquellen.

Durchsatz vs. Präzision

Röhrenöfen sind im Vergleich zu industriellen Kammeröfen naturgemäß in ihrem Volumen begrenzt.

Während sie eine außergewöhnliche Kontrolle über Atmosphäre und Heizraten bieten – unerlässlich für die Dotierung von Schwefel oder Stickstoff – sind sie typischerweise Batch-Prozesswerkzeuge. Die Skalierung dieses Prozesses für die Massenproduktion erfordert erhebliche Ingenieurskunst, um die gleiche atmosphärische Gleichmäßigkeit aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer stickstoffdotierten Kohlenstoff (NC)-Substrate zu maximieren, stimmen Sie Ihre Ofenparameter auf Ihre spezifischen strukturellen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf hoher Porosität liegt: Stellen Sie sicher, dass Ihre maximale Temperatur den Verdampfungspunkt Ihres opferfähigen Elements erreicht (z. B. 900°C für die Zinkentfernung), um die Hohlraumbildung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf spezifischer Oberfläche liegt: Erwägen Sie die Einführung von Aktivierungsmitteln wie Kohlendioxid (CO2) bei hohen Temperaturen (1000°C), um physikalisch Strukturdefekte in die Matrix zu ätzen.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Verwenden Sie eine programmierte, mehrstufige Heizrampe, damit sich die Kohlenstoffpolymer-Zwischenprodukte langsam verbinden, bevor die endgültige Hochtemperatur-Karbonisierung erfolgt.

Der Röhrenofen ist das Tor, das bestimmt, ob Ihr Vorläufer zu einem Haufen Asche oder einem hochentwickelten katalytischen Substrat wird.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der NC-Substratvorbereitung | Auswirkung auf Materialeigenschaften |

|---|---|---|

| Inerte Atmosphäre | Schließt Sauerstoff mittels hochreinem Argon aus | Verhindert Verbrennung; ermöglicht Karbonisierung |

| Präzise Pyrolyse | Kontrollierte chemische Zersetzung | Bildet eine stabile, leitfähige Kohlenstoffmatrix |

| Elemententfernung | Ermöglicht Verdampfung von Zink/flüchtigen Metallen | Schafft hohe Porosität und Hohlraumnetzwerke |

| Stickstoffrückhaltung | Fängt Stickstoffatome im Kohlenstoffgitter ein | Schafft funktionalisierte Dotierungsumgebungen |

| Thermische Aufheizung | Programmierte mehrstufige Heizprofile | Gewährleistet strukturelle Ordnung und Nanoblattqualität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einem erfolgreichen stickstoffdotierten Substrat und Materialverlust. Gestützt auf Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette von Labor-Hochtemperaturöfen, darunter Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, alle vollständig an Ihre individuellen Forschungsbedürfnisse anpassbar.

Unsere Systeme bieten die strenge atmosphärische Abdichtung und die präzise Temperaturstufung, die erforderlich sind, um hochporöse, hochwertige NC-Substrate zu erzielen. Kontaktieren Sie uns noch heute, um zu erfahren, wie die fortschrittliche Ofentechnologie von KINTEK Ihre Karbonisierungs- und Dotierungsprozesse optimieren kann!

Visuelle Anleitung

Referenzen

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Hauptfunktion eines Rohrofen für die Austenitisierung von AHSS? Präzisionsprüfung für hochfesten Stahl

- Aus welchem Material besteht die Anode in einer Vakuumröhre? Die Wahl des richtigen Metalls für Leistung und Performance

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit

- Welche Rolle spielt ein Hochtemperatur-Quarzrohr-Ofen bei der CMSM-Produktion? Beherrschen Sie die Präzision der Carbonisierung

- Welche Arten von Rohrmaterialien sind für Rohröfen erhältlich und was sind ihre Temperaturgrenzen? Wählen Sie das richtige Material für Ihr Labor

- Was sind häufige Anwendungen von Rohröfen? Präzisionsheizung für Materialsynthese und -kontrolle

- Was sind die spezifischen Funktionen eines vertikalen Aluminiumoxid-Rohrreaktors? Schlüsselrollen in der Forschung zur Vergasungskinetik

- Warum ist die Einkapselung von Rohmaterialien in einem vakuumversiegelten Quarzrohr für das Kristallwachstum notwendig? Schlüssel zur Reinheit