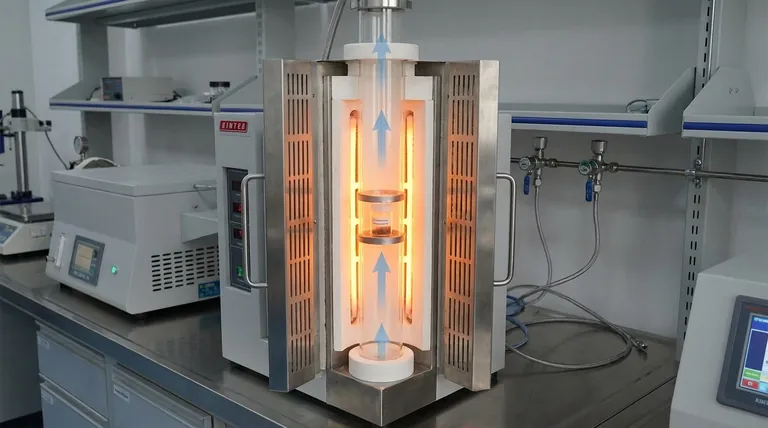

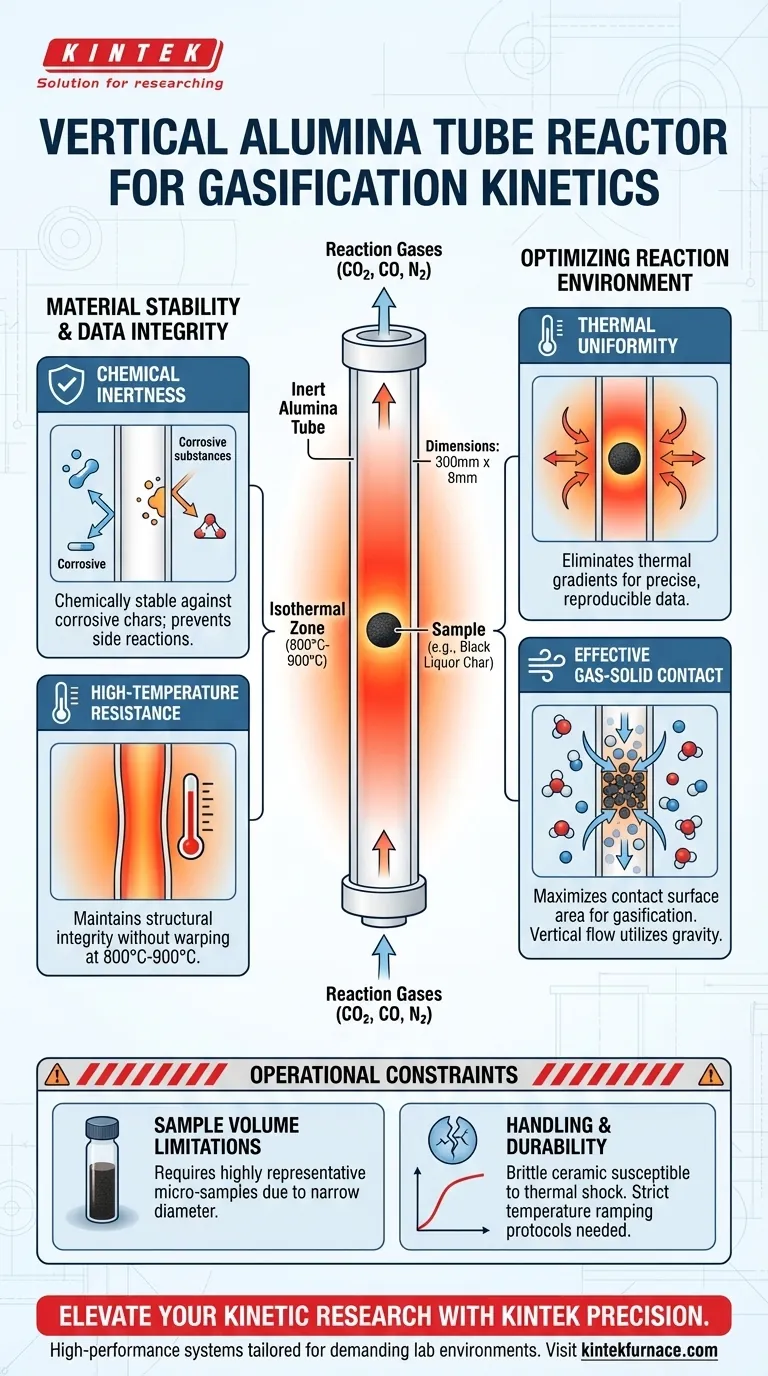

Ein vertikaler Aluminiumoxid-Rohrreaktor fungiert als primäres, hochpräzises Gefäß zur Isolierung von Gas-Feststoff-Wechselwirkungen während der Forschung zur Vergasungskinetik. Durch die Positionierung der Probe in der Mitte des Rohrs, typischerweise innerhalb einer isothermen Zone von 800 °C bis 900 °C, wird sichergestellt, dass das Material gleichmäßig erhitzt wird, während Reaktionsgase wie CO2, CO und N2 vertikal durch die Probe strömen können. Diese spezielle Konfiguration ist entscheidend für die Eliminierung von Umweltvariablen und ermöglicht es Forschern, Reaktionsraten und Kohlenstoffumwandlung ohne Störungen zu messen.

Das vertikale Design des Reaktors und die inerte Aluminiumoxid-Konstruktion bieten eine stabile, chemisch neutrale Umgebung, die garantiert, dass die kinetischen Daten ausschließlich aus dem Vergasungsprozess stammen und nicht durch thermische Gradienten oder Wechselwirkungen mit der Reaktorwand beeinflusst werden.

Optimierung der Reaktionsumgebung

Um den Nutzen dieses Reaktors zu verstehen, muss man betrachten, wie er die physikalische Umgebung der Probe steuert.

Gewährleistung der thermischen Gleichmäßigkeit

Die Geometrie des Reaktors – spezifisch angegeben als 300 mm Länge und 8 mm Durchmesser – ist so konstruiert, dass eine präzise „isotherme Zone“ entsteht.

Durch die Platzierung der Probe genau in der Mitte dieses vertikalen Rohrs stellen Forscher sicher, dass der Brennstoff einer konstanten, gleichmäßigen Temperatur ausgesetzt ist. Dies eliminiert thermische Gradienten, die eine häufige Fehlerquelle bei der kinetischen Modellierung darstellen.

Ermöglichung eines effektiven Gas-Feststoff-Kontakts

Die vertikale Ausrichtung ist nicht willkürlich; sie nutzt die Schwerkraft und die Strömungsdynamik, um die Wechselwirkung zu erzwingen.

Reaktionsgase werden so geleitet, dass sie vertikal durch das Rohr strömen. Da die Probe im engen Durchmesser eingeschränkt ist, werden die Gasmoleküle gezwungen, durch oder über die feste Probe zu strömen, wodurch die für die Vergasung erforderliche Kontaktfläche maximiert wird.

Materialstabilität und Datenintegrität

Über die Geometrie hinaus spielt die Materialzusammensetzung des Reaktors eine entscheidende Rolle für die Gültigkeit der gesammelten Daten.

Chemische Inertheit

Bei Experimenten mit komplexen Brennstoffen, wie z. B. Schwarzlaugen-Kohle, kann die Probe stark korrosiv sein.

Aluminiumoxid wird gewählt, weil es chemisch stabil ist und nicht mit diesen korrosiven Kohlen oder den vergasenden Mitteln reagiert. Dies stellt sicher, dass der gemessene Massenverlust oder die Gasentwicklung ausschließlich von der Probe stammt und nicht von einer Nebenreaktion mit den Reaktorwänden.

Hochtemperatur-Beständigkeit

Studien zur Vergasungskinetik erfordern hohe thermische Belastungen, typischerweise im Bereich von 800 °C bis 900 °C.

Die Aluminiumoxid-Konstruktion behält bei diesen Temperaturen ihre strukturelle Integrität. Sie bietet eine starre, zuverlässige Begrenzung, die die Reaktion ohne Verzug oder Degradation über wiederholte Heizzyklen hinweg aufrechterhält.

Verständnis der betrieblichen Einschränkungen

Obwohl der vertikale Aluminiumoxid-Rohrreaktor sehr effektiv ist, bringt er spezifische Einschränkungen mit sich, die verwaltet werden müssen, um genaue Ergebnisse zu gewährleisten.

Begrenzungen des Probenvolumens

Der enge Durchmesser von 8 mm begrenzt die Menge der Probe, die gleichzeitig getestet werden kann.

Dies erfordert von den Forschern die Verwendung hochgradig repräsentativer Mikroproben. Wenn die Probe nicht homogen ist, spiegelt das geringe Volumen möglicherweise nicht genau das Verhalten des Bulk-Materials wider.

Handhabung und Haltbarkeit

Aluminiumoxid ist ein Keramikmaterial; obwohl es thermisch stabil ist, ist es auch spröde.

Im Gegensatz zu Metallreaktoren ist es anfällig für thermische Schocks, wenn es zu schnell erhitzt oder abgekühlt wird. Strikte Temperaturrampenprotokolle müssen befolgt werden, um ein Reißen des Rohrs während der Experimente zu verhindern.

Die richtige Wahl für Ihre Forschung treffen

Berücksichtigen Sie bei der Gestaltung Ihres experimentellen Aufbaus, wie die spezifischen Attribute des Reaktors mit Ihren Datenanforderungen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf kinetischer Präzision liegt: Priorisieren Sie die Positionierung der Probe in der Mitte des Rohrs, um sicherzustellen, dass sie sich vollständig innerhalb der isothermen Zone befindet.

- Wenn Ihr Hauptaugenmerk auf der Analyse korrosiver Einsatzstoffe liegt: Verlassen Sie sich auf die chemische Inertheit des Aluminiumoxids, um Reaktionsartefakte zu vermeiden, die die Kohlenstoffumwandlungsdaten verfälschen könnten.

Durch die Nutzung der vertikalen Ausrichtung für die Strömungsregelung und der Aluminiumoxid-Konstruktion für die Stabilität stellen Sie sicher, dass Ihre kinetischen Daten die tatsächliche Chemie der Vergasung widerspiegeln.

Zusammenfassungstabelle:

| Funktion | Nutzen für die kinetische Forschung |

|---|---|

| Vertikales Strömungsdesign | Maximiert den Gas-Feststoff-Kontakt und gewährleistet gleichmäßige Wechselwirkungsdynamiken. |

| Aluminiumoxid-Zusammensetzung | Bietet chemische Inertheit gegenüber korrosiven Kohlen und hohe thermische Stabilität. |

| Isotherme Zone | Eliminiert thermische Gradienten für hochgenaue, reproduzierbare Reaktionsraten. |

| Inerte Umgebung | Garantiert, dass die kinetischen Daten ausschließlich aus dem Prozess stammen und nicht von den Reaktorwänden. |

Erweitern Sie Ihre kinetische Forschung mit KINTEK-Präzision

Möchten Sie Variablen in Ihren thermischen Experimenten eliminieren? Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für anspruchsvollste Laborumgebungen maßgeschneidert sind. Unsere anpassbaren Hochtemperaturöfen und Aluminiumoxid-Reaktorlösungen bieten die Stabilität und Präzision, die für fortgeschrittene Materialwissenschaften und Vergasungsstudien erforderlich sind.

Maximieren Sie noch heute Ihre Laboreffizienz. Kontaktieren Sie unsere Spezialisten jetzt, um Ihre einzigartigen Projektanforderungen zu besprechen und den KINTEK-Vorteil zu entdecken.

Visuelle Anleitung

Referenzen

- F. Bueno, José Luis Sánchez. CO₂ Gasification of Black Liquor Char under isothermal and dynamic conditions. DOI: 10.26754/jji-i3a.202512008

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird ein Impulszündgerät für Kohlenstaubexplosionen verwendet? MAIT-Tests meistern mit Godbert-Greenwald-Öfen

- Wie werden Materialien in einem Vakuumrohrofen verarbeitet? Meisterhaft gesteuertes Erhitzen für Reinheit und Präzision

- Wie erzeugt ein Rohrofen hohe Temperaturen? Effiziente, präzise Erwärmung für Ihr Labor

- Was sind die typischen Betriebstemperaturbereiche für Laborrohröfen? Finden Sie den richtigen Ofen für Ihren Prozess

- Welche technischen Bedingungen bietet ein Rohröfen für Cu/TiO2/ZSM-5? Optimierung der Katalysatorreduktion

- Was ist der Unterschied zwischen einem Vakuumrohr-Ofen und einem Standard-Rohr-Ofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Warum wird ein Rohröfen mit mehreren Zonen für die Selenisierung von MoSe2 benötigt? Präzise Gradientensteuerung erreichen