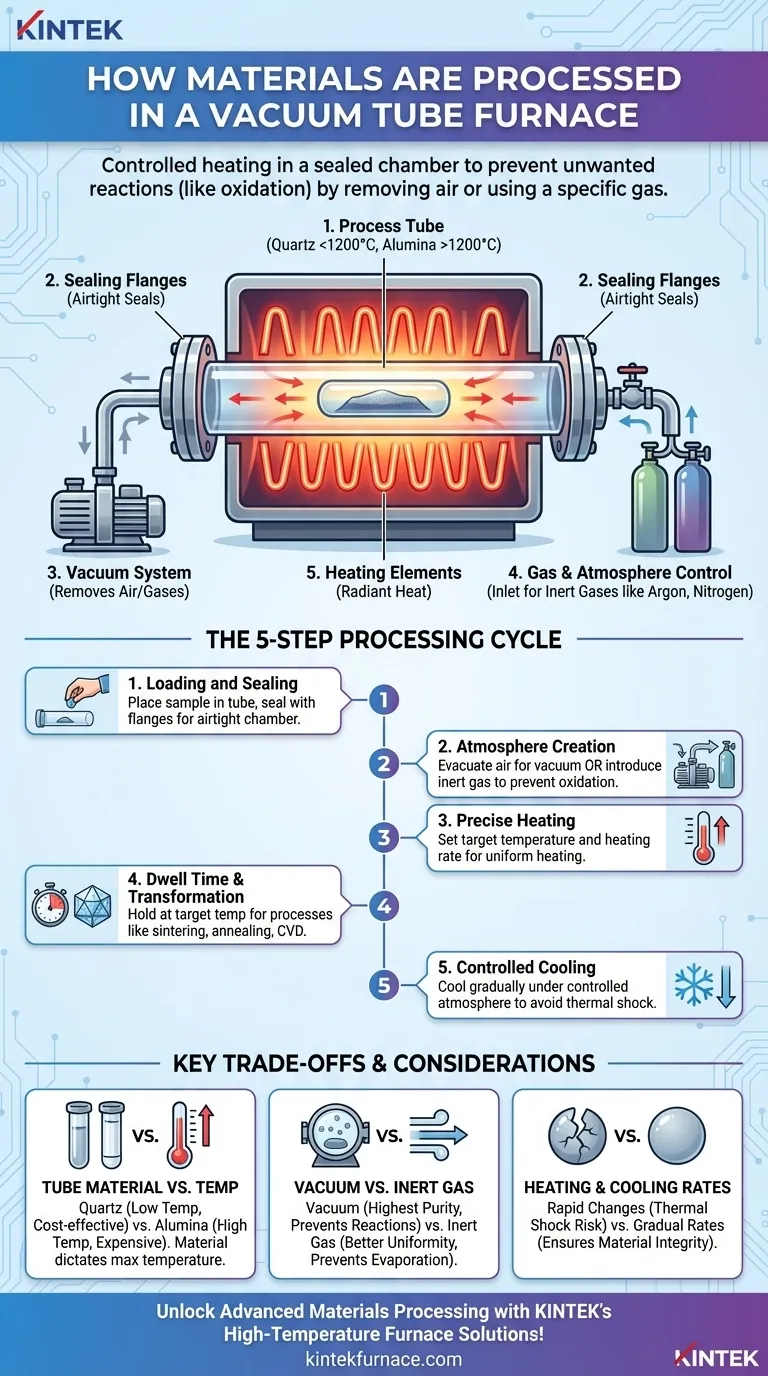

Kurz gesagt, die Verarbeitung von Materialien in einem Vakuumrohrofen beinhaltet das Platzieren einer Probe in ein versiegeltes Rohr, das Entfernen der Luft, um ein Vakuum zu erzeugen, oder das Befüllen mit einem spezifischen Gas, und das anschließende Erhitzen auf eine präzise Temperatur. Diese kontrollierte Umgebung ist der Schlüssel zur Verhinderung unerwünschter chemischer Reaktionen, wie z.B. Oxidation, die sonst bei hohen Temperaturen an der Luft auftreten würden.

Der grundlegende Zweck eines Vakuumrohrofens ist nicht nur das Erhitzen von Materialien, sondern dies in einer hochkontrollierten Atmosphäre zu tun. Durch das Entfernen reaktiver Gase wie Sauerstoff ermöglicht er Hochtemperaturprozesse, die in einer normalen Umgebung unmöglich wären, gewährleistet die Materialreinheit und ermöglicht spezifische chemische Umwandlungen.

Die Kernkomponenten und ihre Rollen

Das Verständnis des Prozesses beginnt mit der Kenntnis der wichtigsten Teile des Ofens und ihrer jeweiligen Funktionen. Das System ist für die Einschließung, die Atmosphärenkontrolle und die präzise Heizung ausgelegt.

Das Prozessrohr

Die Probe selbst wird in ein Prozessrohr gelegt, das typischerweise aus Quarz für Temperaturen bis ca. 1200 °C oder aus einer Keramik wie Korund (Aluminiumoxid) für höhere Temperaturen besteht. Dieses Rohr fungiert als versiegelte Kammer für das Experiment.

Die Dichtungsflansche

Um eine luftdichte Umgebung zu schaffen, werden Edelstahl-Dichtungsflansche an den Enden des Rohrs angebracht. Diese Flansche enthalten Anschlüsse für den Anschluss des Vakuumsystems und der Gaseinlässe, um sicherzustellen, dass die interne Atmosphäre isoliert bleibt.

Das Vakuumsystem

Eine Vakuumpumpe ist an einen der Flanschanschlüsse angeschlossen. Ihre einzige Aufgabe ist es, die Luft aus dem Inneren des Rohrs zu evakuieren und dabei Sauerstoff, Stickstoff und andere reaktive Gase zu entfernen.

Gas- und Atmosphärenkontrolle

Die Flansche verfügen auch über einen reservierten Lufteinlass. Dieser wird nicht zum Einlassen von Luft verwendet, sondern um spezifische Gase, wie inertes Gas wie Argon oder Stickstoff, einzuleiten, um bei Bedarf eine kontrollierte, nicht-vakuum-Atmosphäre zu erzeugen.

Die Heizelemente

Der Ofen selbst enthält elektrische Widerstandsheizelemente, die das Prozessrohr umgeben. Sie berühren das Rohr nicht direkt, sondern strahlen Wärme ab, was eine allmähliche, gleichmäßige und präzise gesteuerte Temperaturerhöhung ermöglicht.

Der schrittweise Verarbeitungszyklus

Der Betrieb folgt einer logischen Abfolge, von der Probenvorbereitung bis zum fertigen gekühlten Produkt. Jeder Schritt ist entscheidend, um das gewünschte Ergebnis zu erzielen.

Schritt 1: Beladen und Versiegeln

Zuerst werden die Materialien vorsichtig in das Prozessrohr gelegt. Das Rohr wird dann in den Ofen eingesetzt und die Dichtungsflansche werden an beiden Enden sicher festgeklemmt, um die Kammer luftdicht zu machen.

Schritt 2: Atmosphärenbildung

Dies ist der kritischste Schritt. Die Vakuumpumpe wird aktiviert, um die gesamte Luft aus dem versiegelten Rohr zu entfernen und eine Vakuumumgebung zu schaffen. Alternativ kann die Kammer mit einem spezifischen Prozessgas gespült und dann gefüllt werden.

Schritt 3: Präzises Erhitzen

Über den Ofenregler stellt der Benutzer die Zieltemperatur und die Heizrate ein. Die Heizelemente des Ofens beginnen dann, die Außenseite des Rohrs allmählich zu erwärmen, was wiederum die Probe im Inneren erhitzt.

Schritt 4: Haltezeit und Transformation

Das Material wird für eine bestimmte Dauer, die sogenannte „Haltezeit“, auf der Zieltemperatur gehalten. Während dieser Phase findet der beabsichtigte Prozess statt – wie z.B. Sintern, Glühen oder chemische Gasphasenabscheidung.

Schritt 5: Kontrolliertes Abkühlen

Nach Ablauf der Haltezeit werden die Heizelemente ausgeschaltet. Der Ofen kühlt mit einer kontrollierten Rate ab, oft während das Vakuum oder die spezielle Atmosphäre aufrechterhalten wird, um Oxidation oder einen Thermoschock während der Abkühlphase zu verhindern. Proben werden erst entnommen, wenn der Ofen wieder eine sichere Temperatur erreicht hat.

Verständnis der Kompromisse und wichtigen Überlegungen

Ein Vakuumrohrofen ist zwar leistungsstark, erfordert aber einen sorgfältigen Betrieb. Die von Ihnen getroffenen Entscheidungen wirken sich direkt auf den Erfolg Ihres Prozesses aus.

Rohrmaterial vs. Temperatur

Das Material Ihres Prozessrohrs bestimmt Ihre maximale Betriebstemperatur. Quarz ist gebräuchlich und kostengünstig, aber auf etwa 1200 °C begrenzt. Für höhere Temperaturen müssen Sie teurere Keramikrohre wie Aluminiumoxid oder Mullit verwenden.

Vakuum vs. Inertgas

Ein Tiefvakuum ist ideal, um alle atmosphärischen Reaktionen zu verhindern und die höchste Reinheit zu erzielen. Die Verarbeitung unter einem Strom von Inertgas (wie Argon) kann jedoch die Temperaturgleichmäßigkeit verbessern und verhindern, dass bestimmte Elemente in Ihrer Probe unter Vakuum verdampfen.

Heiz- und Kühlraten

Schnelle Temperaturänderungen können einen Thermoschock verursachen, der das Prozessrohr oder die Probe selbst Risse bekommen lässt, insbesondere bei spröden Materialien wie Keramiken und Glas. Verwenden Sie immer allmähliche Heiz- und Kühlraten, um die Integrität Ihrer Materialien und Geräte zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, wie Sie den Prozess angehen sollten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Reinheit liegt: Priorisieren Sie die Erzeugung des tiefstmöglichen Vakuums mit Ihrem Pumpsystem, um praktisch alle reaktiven Verunreinigungen zu entfernen.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen Oberflächenreaktion liegt (z.B. Nitrieren): Ihr Ziel ist es, das Gaseinlasssystem zu verwenden, um ein spezifisches reaktives Gas über Ihre Probe bei einer kontrollierten Temperatur und einem kontrollierten Druck zu leiten.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Verbesserung liegt (z.B. Glühen von Metallen): Konzentrieren Sie sich auf eine präzise Temperaturregelung und, was am wichtigsten ist, eine langsame, kontrollierte Abkühlrate, um die gewünschte Kristallstruktur zu erzielen.

Letztendlich ermöglicht Ihnen ein Vakuumrohrofen, die grundlegende Beziehung zwischen Wärme und Atmosphäre zu steuern und so die fortschrittliche Materialverarbeitung freizuschalten.

Zusammenfassungstabelle:

| Schritt | Aktion | Zweck |

|---|---|---|

| 1. Beladen und Versiegeln | Probe in Rohr legen, mit Flanschen versiegeln | Luftdichte Kammer für kontrollierte Atmosphäre schaffen |

| 2. Atmosphärenbildung | Luft evakuieren oder Inertgas einleiten | Oxidation verhindern und spezifische Reaktionen ermöglichen |

| 3. Präzises Erhitzen | Temperatur und Rate über Regler einstellen | Gleichmäßiges Erhitzen für Materialumwandlung erreichen |

| 4. Haltezeit | Bei Zieltemperatur halten | Prozesse wie Sintern oder Glühen ermöglichen |

| 5. Kontrolliertes Abkühlen | Allmählich unter Vakuum oder Gas abkühlen | Thermoschock vermeiden und Materialintegrität erhalten |

Erschließen Sie fortschrittliche Materialverarbeitung mit den Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung beliefern wir diverse Labore mit fortschrittlichen Vakuumrohrofen, Muffelöfen und CVD/PECVD-Systemen. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Individualisierung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen, wie Sintern, Glühen und chemische Gasphasenabscheidung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen die Effizienz Ihres Labors steigern und überragende Ergebnisse erzielen kann!

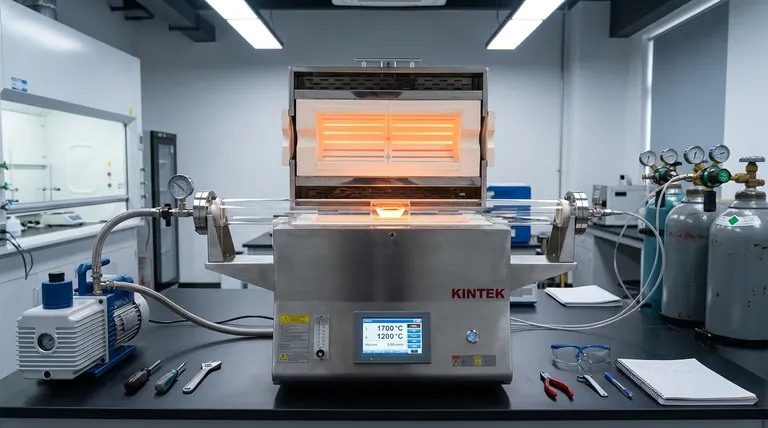

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz