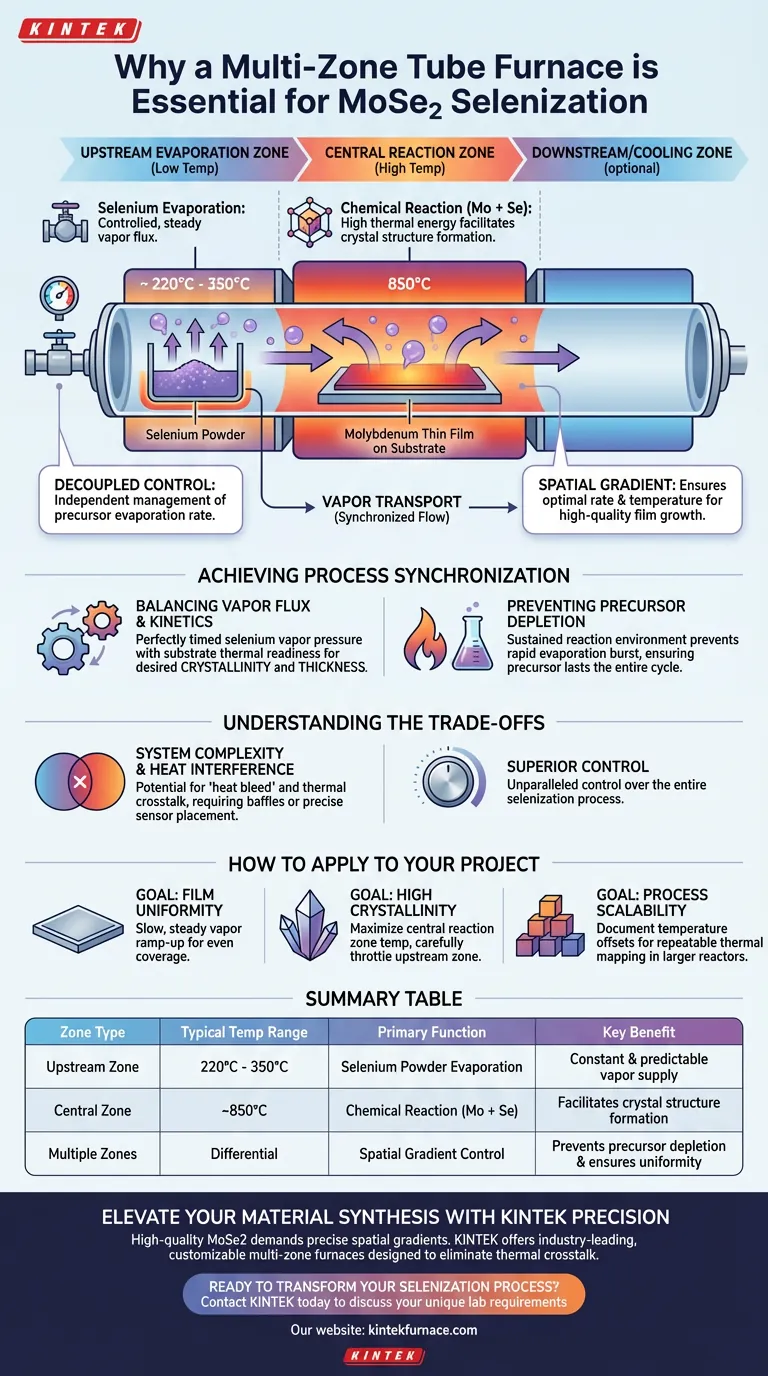

Präzise Temperaturkontrolle ist die grundlegende Voraussetzung für die hochwertige MoSe2-Synthese. Ein Rohröfen mit mehreren unabhängigen Temperaturzonen ist notwendig, da er die gleichzeitige, aber getrennte Steuerung der Selenverdampfung und der anschließenden chemischen Reaktion ermöglicht. Durch die Schaffung eines präzisen räumlichen Temperaturgradienten stellt das System sicher, dass Selendampf mit der optimalen Geschwindigkeit und Temperatur für hochwertiges Filmwachstum auf das Molybdänsynthese aufgebracht wird.

Die Mehrzonenkonfiguration ist entscheidend, da sie die Verdampfungsrate des Vorläufers von der Reaktionskinetik entkoppelt. Dies ermöglicht es den Forschern, einen konstanten Fluss von Selengas aufrechtzuerhalten und gleichzeitig die hohe thermische Energie bereitzustellen, die für die chemische Umwandlung des Molybdändünnschichtfilms erforderlich ist.

Die Rolle räumlicher Temperaturgradienten

Die vorgelagerte Verdampfungszone

Die vorgelagerte Zone ist speziell für die Erwärmung des Selenspulvers auf seinen spezifischen Verdampfungspunkt vorgesehen. Da Selen bei einer niedrigeren Temperatur als für die Reaktion erforderlich in den gasförmigen Zustand übergeht, muss diese Zone unabhängig gesteuert werden, um zu verhindern, dass der Vorläufer zu schnell verbraucht wird. Diese unabhängige Steuerung gewährleistet eine konstante und vorhersagbare Versorgung mit Selendampf während des gesamten Prozesses.

Die zentrale Reaktionszone

Die zentrale Zone wird auf einer deutlich höheren Temperatur gehalten, typischerweise um 850 °C. Diese hohe Hitze ist unerlässlich, um die chemische Reaktion zwischen dem gasförmigen Selen und dem auf dem Substrat abgeschiedenen festen Molybdändünnschichtfilm zu erleichtern. Ohne diese lokalisierte Hochtemperaturumgebung würde das Selengas wahrscheinlich über das Substrat strömen, ohne erfolgreich die MoSe2-Kristallstruktur zu bilden.

Erreichen der Prozesssynchronisation

Ausgleich von Dampffluss und Reaktionskinetik

Ein Mehrzonenofen ermöglicht die Synchronisation zweier unterschiedlicher physikalischer Zustände innerhalb desselben Reaktors. Durch die separate Einstellung der vorgelagerten und der zentralen Zone kann der Bediener sicherstellen, dass der Selendampfdruck perfekt mit der thermischen Bereitschaft des Substrats synchronisiert ist. Diese Synchronisation ist der Hauptfaktor für die Bestimmung der Kristallinität und Dicke der resultierenden MoSe2-Schicht.

Verhinderung von Vorläuferverarmung

In einem Einzonensystem erreicht die gesamte Röhre eine gleichmäßige Temperatur, was oft dazu führt, dass sich das Selen zu schnell verdampft. Dies führt zu einem Dampfstoß, der abgeführt wird, bevor der Molybdänfilm die notwendige Temperatur für die Reaktion erreicht hat. Unabhängige Zonen ermöglichen eine nachhaltige Reaktionsumgebung und stellen sicher, dass der Vorläufer für die Dauer des Wachstumszyklus ausreicht.

Verständnis der Kompromisse

Systemkomplexität und Wärmeinterferenz

Während Mehrzonenöfen eine überlegene Kontrolle bieten, führen sie zu mechanischer und thermischer Komplexität. Wärme aus der zentralen Hochtemperaturzone kann in die vorgelagerte Zone "sickern", was es schwierig macht, eine perfekt stabile Verdampfungstemperatur aufrechtzuerhalten. Bediener müssen oft physische Leitbleche oder eine präzise Platzierung der Sensoren verwenden, um diese thermische Übersprechung zwischen den unabhängigen Stufen zu mildern.

Anwendung auf Ihr Projekt

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf Filmgleichmäßigkeit liegt: Nutzen Sie die unabhängigen Zonen, um einen langsamen, stetigen Anstieg des Selendampfes zu erzeugen und eine gleichmäßige Abdeckung über das gesamte Substrat zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Maximieren Sie die Temperatur der zentralen Reaktionszone und drosseln Sie sorgfältig die vorgelagerte Zone, um Vorläuferverluste zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Skalierbarkeit des Prozesses liegt: Dokumentieren Sie die spezifischen Temperaturversätze zwischen den Zonen, um eine wiederholbare thermische "Karte" für größere Reaktorvolumina zu erstellen.

Die Beherrschung des räumlichen Gradienten Ihres Ofens verwandelt die Selenisierung von einem unvorhersehbaren chemischen Ereignis in einen wiederholbaren Ingenieurprozess.

Zusammenfassungstabelle:

| Zonentyp | Typischer Temperaturbereich | Hauptfunktion | Hauptvorteil |

|---|---|---|---|

| Vorgelagerte Zone | 220°C - 350°C | Verdampfung von Selenpulver | Konstante & vorhersagbare Dampfversorgung |

| Zentrale Zone | ~850°C | Chemische Reaktion (Mo + Se) | Erleichtert die Bildung der Kristallstruktur |

| Mehrere Zonen | Differenziell | Räumliche Gradientenkontrolle | Verhindert Vorläuferverarmung & gewährleistet Gleichmäßigkeit |

Verbessern Sie Ihre Materialssynthese mit KINTEK Precision

Die hochwertige MoSe2-Synthese erfordert mehr als nur Hitze; sie erfordert die präzisen räumlichen Temperaturgradienten, die nur ein Mehrzonensystem bieten kann. KINTEK bietet branchenführende, kundenspezifische Rohr-, Muffel-, Dreh- und CVD-Systeme, die durch fachkundige F&E und Fertigung unterstützt werden. Unsere Mehrzonen-Rohröfen sind darauf ausgelegt, thermische Übersprechungen zu eliminieren und die für überlegene Kristallinität und Filmgleichmäßigkeit erforderliche Synchronisation zu bieten.

Bereit, Ihren Selenisierungsprozess zu transformieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Laboranforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Xunjia Zhao, Xiufeng Song. High-sensitivity hybrid MoSe<sub>2</sub>/AgInGaS quantum dot heterojunction photodetector. DOI: 10.1039/d3ra07240a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Vorteile bieten Rohröfen in industriellen Prozessen? Präzision und Kontrolle für Ihr Labor erreichen

- Welche Faktoren sind bei der Auswahl eines Röhrenofens zu berücksichtigen? Wählen Sie den richtigen Ofen für die Bedürfnisse Ihres Labors

- Warum ist ein hochpräzises Gasflussregelsystem für die Vermiculit-Wärmebehandlung erforderlich? Perfekte Atmosphäre sicherstellen

- Was ist die Funktion des Voroxidationsprozesses in einem Rohrofen? Lignin für Kohlenstofffasern stabilisieren.

- Wie kann der Multigradienten-Rohrofen Temperaturgradienten erzeugen? Erschließen Sie eine präzise thermische Kontrolle für Ihre Experimente

- Was ist die Kernfunktion eines horizontalen Rohrofens bei der Synthese von ZnO-Nanodrähten? Expertenleitfaden für CVD-Exzellenz

- Warum eine Graphitbox in Röhrenöfen für die Sb2Se3-Glühung verwenden? Präzises Kristallwachstum & Dampfkontrolle erzielen

- Welche kritischen Reaktionsbedingungen bietet eine Rohröfen bei der Synthese von SFC5-Materialien?