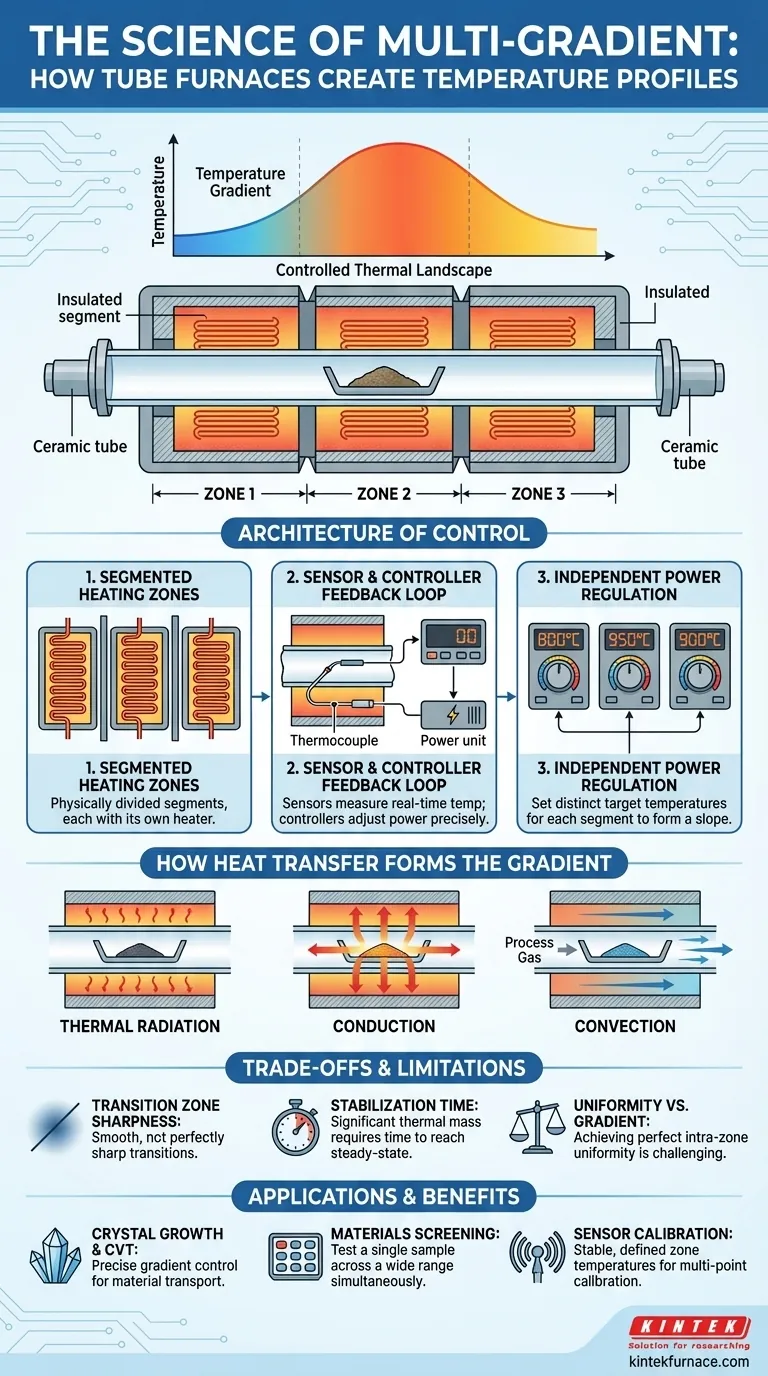

Im Kern erzeugt ein Multigradienten-Experimentierrohrofen Temperaturgradienten durch ein System aus mehreren, unabhängig voneinander gesteuerten Heizzonen. Im Gegensatz zu einem Standardofen mit einem einzigen Heizelement ist ein Mehrzonenofen physikalisch in Segmente unterteilt. Durch das Einstellen jedes Segmentreglers auf eine andere Temperatur wird ein gezielter und stabiler Temperaturunterschied entlang der Länge des Prozessrohrs hergestellt.

Der Schlüssel liegt nicht nur in mehreren Heizungen; es ist die Kombination aus segmentierten Heizelementen, präzisen Sensor-Rückkopplungsschleifen und unabhängiger Leistungssteuerung. Diese Architektur verwandelt eine einfache Heizkammer in ein hochentwickeltes Werkzeug zur Gestaltung spezifischer thermischer Landschaften.

Die Architektur der Gradientenkontrolle

Um zu verstehen, wie ein Gradient gebildet und aufrechterhalten wird, muss man das grundlegende Design des Ofens betrachten. Die Fähigkeit ergibt sich aus einem koordinierten System, bei dem jeder Teil eine bestimmte Funktion hat.

Segmentierte Heizzonen

Die beheizte Kammer des Ofens ist nicht monolithisch. Sie besteht aus mehreren unterschiedlichen Abschnitten, die jeweils mit einem eigenen Heizelement umwickelt sind. Ein Ofen, der als "Dreizonenmodell" beschrieben wird, hat zum Beispiel drei solcher Segmente, die hintereinander angeordnet sind. Diese physikalische Trennung ist die erste Voraussetzung für die Erzeugung eines Temperaturgefälles.

Die Sensor- und Regler-Rückkopplungsschleife

Jede Heizzone ist mit einem eigenen Temperatursensor, typischerweise einem Thermoelement, gekoppelt. Dieser Sensor misst ständig die Echtzeit-Temperatur innerhalb seiner spezifischen Zone und sendet diese Daten an einen dedizierten Regler zurück.

Der Regler vergleicht diese Echtzeit-Temperatur mit der von Ihnen für diese Zone eingestellten Solltemperatur. Bei einer Abweichung passt der Regler die elektrische Leistung, die ausschließlich an das Heizelement dieser Zone gesendet wird, präzise an, wodurch eine kontinuierliche, selbstkorrigierende Rückkopplungsschleife für jedes Segment entsteht.

Unabhängige Leistungsregelung

Diese Fähigkeit, die Leistung jeder Zone unabhängig voneinander anzupassen, ermöglicht einen Gradienten. Sie können den Regler für Zone 1 auf 800 °C, Zone 2 auf 950 °C und Zone 3 auf 900 °C programmieren. Das System wird dann daran arbeiten, diese unterschiedlichen Temperaturen aufrechtzuerhalten und ein kontrolliertes thermisches Gefälle zwischen ihnen herzustellen. Einige fortschrittliche Systeme verwenden eine Master/Slave-Konfiguration, bei der der Regler einer Zone die anderen beeinflussen kann, um noch komplexere Profile zu erzielen.

Wie Wärmeübertragung den Gradienten bildet

Das elektronische Steuersystem legt die Randbedingungen fest, aber der endgültige Gradient, dem Ihre Probe ausgesetzt ist, wird durch die Physik der Wärmeübertragung bestimmt.

Thermische Strahlung

Im Vakuum oder in inerter Atmosphäre ist thermische Strahlung oft der dominierende Wärmeübertragungsmodus. Die Innenwände des Ofenrohrs in jeder Zone werden heiß und strahlen thermische Energie auf Ihre Probe ab. Eine heißere Zone strahlt mit höherer Intensität als eine kühlere Zone und prägt den Temperaturgradienten direkt auf die Probe im Inneren.

Leitung und Konvektion

Wärmeleitung spielt eine Rolle, da Wärme durch das Material des Ofenrohrs selbst und durch jeden Probenhalter oder Tiegel, der in physischem Kontakt mit dem Rohr steht, geleitet wird.

Konvektion wird bedeutsam, wenn ein Prozessgas durch das Rohr strömt. Das Gas erwärmt oder kühlt sich ab, wenn es die verschiedenen Zonen passiert, transportiert thermische Energie mit sich und beeinflusst das endgültige Temperaturprofil, dem die Probe ausgesetzt ist.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, sind diese Systeme nicht perfekt. Das Verständnis ihrer inhärenten Einschränkungen ist entscheidend für die Gestaltung gültiger Experimente.

Schärfe der Übergangszone

Der Gradient zwischen zwei Zonen ist keine perfekt scharfe Linie. Wärme wird natürlich von einer heißeren Zone in ihre kühlere Nachbarzone geleitet und gestrahlt, wodurch ein fließender Übergang entsteht. Die Qualität der Isolierung zwischen den Heizsegmenten bestimmt, wie scharf oder allmählich dieser Übergang sein wird.

Stabilisierungszeit

Ein Ofen hat eine erhebliche thermische Masse. Wenn Sie einen neuen Satz von Temperaturen programmieren, benötigt das System Zeit, um Energie abzugeben oder aufzunehmen, um den neuen stabilen Gradienten zu erreichen. Diese Stabilisierungsperiode kann je nach Ofengröße und Ausmaß der Temperaturänderung von Minuten bis Stunden reichen.

Gleichmäßigkeit vs. Gradient

Diese Öfen sind darauf ausgelegt, Gradienten zu erzeugen. Während eine einzelne Zone auf einer sehr stabilen Durchschnittstemperatur gehalten werden kann, kann es schwierig sein, eine perfekte thermische Gleichmäßigkeit innerhalb derselben Zone zu erreichen, insbesondere in der Nähe der Enden, wo sie an eine andere Zone oder den unbeheizten Teil des Ofens grenzt.

Die richtige Wahl für Ihr Ziel treffen

Ihr experimentelles Ziel bestimmt, wie Sie die Funktionen des Ofens nutzen sollten.

- Wenn Ihr Hauptaugenmerk auf chemischem Gasphasentransport oder Kristallwachstum liegt: Sie müssen die Steigung und Stabilität des Gradienten präzise kontrollieren, da dies Materialtransport- und Abscheidungsraten direkt beeinflusst.

- Wenn Ihr Hauptaugenmerk auf Materialscreening oder Legierungsentwicklung liegt: Der Gradient ermöglicht es Ihnen, eine einzelne Probe gleichzeitig über einen weiten Temperaturbereich zu testen, wodurch Ihre Forschung drastisch beschleunigt wird.

- Wenn Ihr Hauptaugenmerk auf der Sensorkalibrierung liegt: Die stabile, gut definierte Temperatur jeder einzelnen Zone kann verwendet werden, um mehrere Sensoren bei unterschiedlichen Temperaturen in einem einzigen Durchlauf zu kalibrieren.

Durch das Verständnis dieser Kernprinzipien können Sie die präzise thermische Umgebung schaffen, die für Ihre spezifische Anwendung erforderlich ist.

Zusammenfassungstabelle:

| Komponente | Funktion |

|---|---|

| Segmentierte Heizzonen | Teilt den Ofen in unabhängige Abschnitte für Temperaturunterschiede |

| Sensor- und Regler-Rückkopplungsschleife | Verwendet Thermoelemente und Regler zur Aufrechterhaltung präziser Zonentemperaturen |

| Unabhängige Leistungsregelung | Ermöglicht separate Temperatureinstellungen für jede Zone zur Herstellung von Gradienten |

| Wärmeübertragungsmechanismen | Umfasst Strahlung, Leitung und Konvektion zur Gestaltung thermischer Profile |

| Anwendungen | Unterstützt chemischen Gasphasentransport, Materialscreening und Sensorkalibrierung |

Bereit, präzise thermische Umgebungen für Ihr Labor zu schaffen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um einzigartige experimentelle Anforderungen zu erfüllen. Egal, ob Sie an chemischem Gasphasentransport, Materialscreening oder Sensorkalibrierung arbeiten, wir können Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschungseffizienz und -genauigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Welche Vorteile bieten Mehrzonen-Rohröfen für chemische Reaktionsstudien? Erzielen Sie eine präzise thermische Kontrolle

- Wie werden Mehrzonen-Röhrenöfen in der biomedizinischen Forschung eingesetzt? Erschließen Sie die hochentwickelte Biomaterialentwicklung

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor