Ein Rohröfen schafft eine präzise, inerte thermische Umgebung, die für die Synthese von SFC5-Materialien unerlässlich ist. Er bietet hauptsächlich eine abgedichtete, stickstoffgeschützte Atmosphäre in Kombination mit einer programmierten Temperaturregelung, um etwa 500 °C zu erreichen, wodurch sichergestellt wird, dass das Material die notwendigen chemischen Umwandlungen durchläuft, ohne sich zu zersetzen.

Der Rohröfen dient als Reaktor, der verschiedene chemische Prozesse synchronisiert: Er ermöglicht die pyrolytische Karbonisierung von Vorläufern und gleichzeitig die Sublimation und Fixierung von Schwefel im Kohlenstoffgerüst, alles geschützt vor Oxidation.

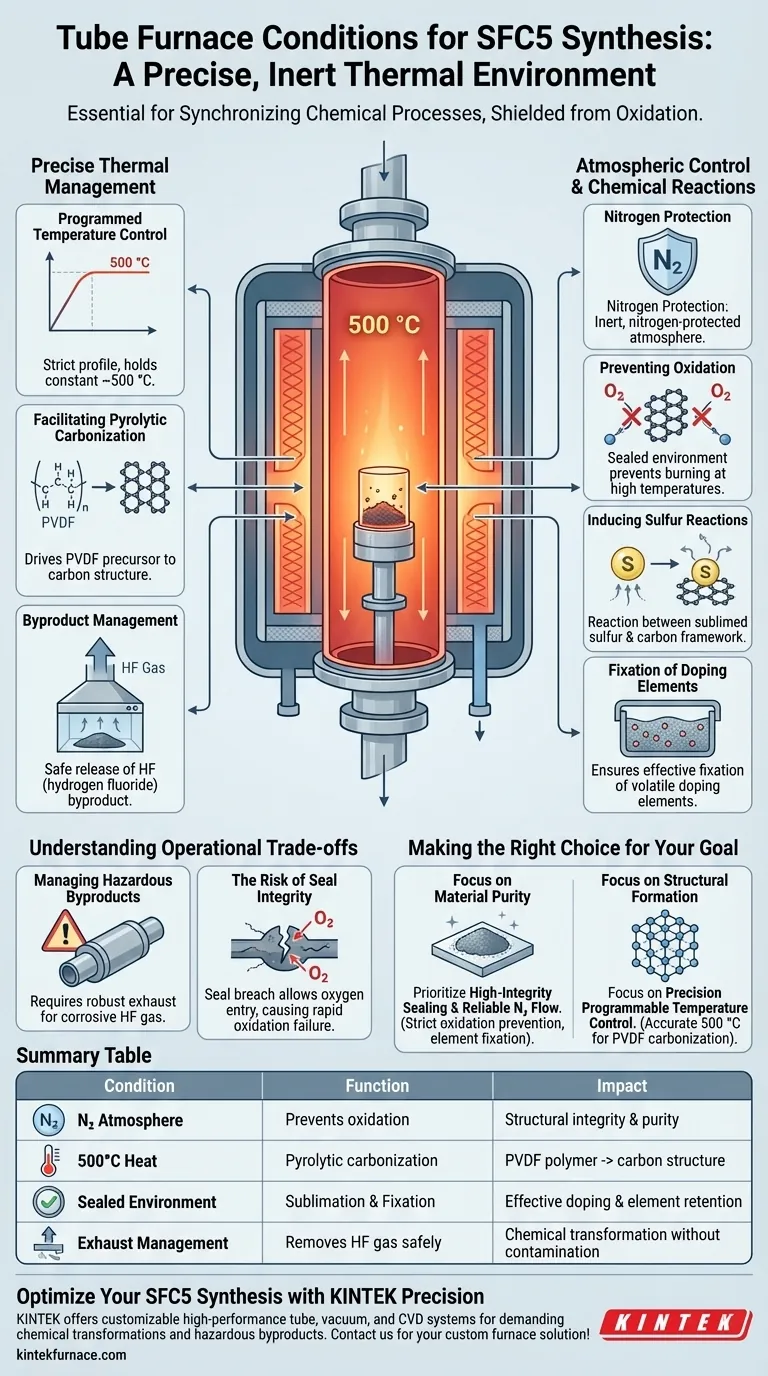

Präzises Thermomanagement

Programmierbare Temperaturregelung

Die Synthese von SFC5 beruht auf der strikten Einhaltung eines spezifischen Temperaturprofils. Der Rohröfen nutzt eine programmierte Heizung, um hohe Temperaturen, insbesondere um 500 °C, zu erreichen und zu halten.

Ermöglichung der pyrolytischen Karbonisierung

Diese konstante Hochtemperaturumgebung ist erforderlich, um das Vorläufermaterial PVDF zu verarbeiten. Die Hitze treibt die pyrolytische Karbonisierung des PVDF an und wandelt das Polymer in die notwendige Kohlenstoffstruktur um.

Nebenproduktmanagement

Während dieser Heizphase beherbergt die Ofenumgebung die Freisetzung von HF (Fluorwasserstoff)-Gas. Diese Freisetzung ist ein kritischer Schritt bei der chemischen Umwandlung des PVDF-Vorläufers.

Atmosphärenkontrolle und chemische Reaktionen

Stickstoffschutz

Ein bestimmtes Merkmal des Rohröfens in dieser Anwendung ist seine Fähigkeit, eine stickstoffgeschützte Atmosphäre aufrechtzuerhalten. Diese inerte Umgebung ist unerlässlich, um die Integrität des Materials zu erhalten.

Verhinderung von Oxidation

Da die Synthese bei hohen Temperaturen stattfindet, sind Kohlenstoffmaterialien sehr anfällig für Verbrennung oder Zersetzung, wenn sie Sauerstoff ausgesetzt sind. Die abgedichtete Atmosphäre verhindert die Oxidation von Kohlenstoffmaterialien und stellt sicher, dass das strukturelle Gerüst intakt bleibt.

Induzieren von Schwefelreaktionen

Die kontrollierte Umgebung erleichtert komplexe chemische Wechselwirkungen über die reine Erwärmung hinaus. Sie induziert eine Reaktion zwischen sublimiertem Schwefel und dem neu gebildeten Kohlenstoffgerüst.

Fixierung von Dotierungselementen

Die abgedichtete Natur des Systems stellt sicher, dass flüchtige Elemente nicht einfach entweichen. Es gewährleistet die effektive Fixierung von Dotierungselementen in die Materialstruktur, was für die endgültigen Eigenschaften des SFC5-Materials entscheidend ist.

Verständnis der betrieblichen Kompromisse

Umgang mit gefährlichen Nebenprodukten

Während der Rohröfen die Freisetzung von HF-Gas effektiv ermöglicht, entsteht dadurch eine sekundäre Herausforderung. HF ist stark ätzend und giftig, was bedeutet, dass das Abgassystem des Ofens robust genug sein muss, um dieses Nebenprodukt sicher zu handhaben.

Das Risiko der Dichtungsintegrität

Der Erfolg der Synthese hängt vollständig vom "System zur Kontrolle der abgedichteten Atmosphäre" ab. Jede Beschädigung oder Leckage in den Rohrdichtungen führt sofort zum Eindringen von Sauerstoff, was zu einer schnellen Oxidation des Kohlenstoffgerüsts und zum Scheitern der Synthese führt.

Die richtige Wahl für Ihr Ziel treffen

Um eine hochwertige SFC5-Synthese zu gewährleisten, müssen Sie die spezifischen Fähigkeiten Ihres Rohröfens basierend auf Ihren Prozessanforderungen priorisieren:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie einen Ofen mit einem hochintegren Dichtungssystem und zuverlässigem Stickstofffluss, um Oxidation strikt zu verhindern und die Fixierung von Dotierungselementen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Bildung liegt: Konzentrieren Sie sich auf die Präzision des programmierbaren Temperaturreglers, um sicherzustellen, dass das Ziel von 500 °C konstant gehalten wird, um eine effektive PVDF-Karbonisierung zu erreichen.

Der Erfolg der SFC5-Synthese erfordert, den Rohröfen nicht nur als Heizgerät, sondern als abgedichteten chemischen Reaktor zu betrachten, der Pyrolyse, Sublimation und Dotierung gleichzeitig ausbalanciert.

Zusammenfassungstabelle:

| Bedingung | Funktion bei der SFC5-Synthese | Auswirkung auf das Material |

|---|---|---|

| Stickstoffatmosphäre | Verhindert Oxidation des Kohlenstoffgerüsts | Gewährleistet strukturelle Integrität und Reinheit |

| 500°C programmierte Heizung | Ermöglicht pyrolytische Karbonisierung von PVDF | Wandelt Polymer in Kohlenstoffstruktur um |

| Abgedichtete Umgebung | Ermöglicht Sublimation und Fixierung von Schwefel | Gewährleistet effektive Dotierung und Elementerhaltung |

| Abgasmanagement | Entfernt sicher HF (Fluorwasserstoff)-Gas | Ermöglicht chemische Umwandlung ohne Kontamination |

Optimieren Sie Ihre SFC5-Synthese mit KINTEK Precision

Das Erreichen des perfekten Gleichgewichts zwischen stickstoffgeschützter Atmosphäre und präzisem Thermomanagement ist entscheidend für die Integrität von SFC5-Materialien. KINTEK bietet Hochleistungs-Rohr-, Vakuum- und CVD-Systeme, die für anspruchsvolle chemische Umwandlungen und gefährliche Nebenprodukte wie HF-Gas ausgelegt sind.

Mit fachkundiger F&E und Fertigung im Rücken sind unsere Labortemperaturofen vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen und eine zuverlässige Schwefel fixierung und Karbonisierung zu gewährleisten. Bereit, Ihre Materialsynthese zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Jianjiao Wang. An S-Infused/S, F-Codoped PVDF-Derived Carbon as a High-Performance Anode for Sodium-Ion Batteries. DOI: 10.3390/ma18174018

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Zweck der Verwendung eines Hochtemperatur-Rohrofens mit einem Dampfgenerator für die LOCA-Simulation?

- Wie trägt ein Laborrohr-Glühofen zur endgültigen Bildung von CNT-Al2O3-Ag-TiO2-Verbundwerkstoffen bei?

- Was sind die Vor- und Nachteile von vertikalen Rohröfen? Präzision vs. Kapazität für Ihr Labor

- Welche Temperaturkontrollfunktionen haben Rohrweichen normalerweise?Thermische Präzisionsverarbeitung erklärt

- Welche Rolle spielt eine Röhrenofenschmelze bei der chemischen Aktivierung von Eukalyptus-Biokohle? Präzisions-Thermische Aktivierung

- Unter welchen atmosphärischen Bedingungen können Rohröfen betrieben werden? Beherrschen Sie die präzise Steuerung für die Materialsynthese

- Warum ist die Temperaturregelgenauigkeit eines Hochreintubeofens entscheidend? Beherrschung der PCNF-Karbonisierung

- Welche Arten von Heizelementen werden in Hochtemperatur-Röhrenöfen verwendet? Wählen Sie das richtige Element für Ihr Labor