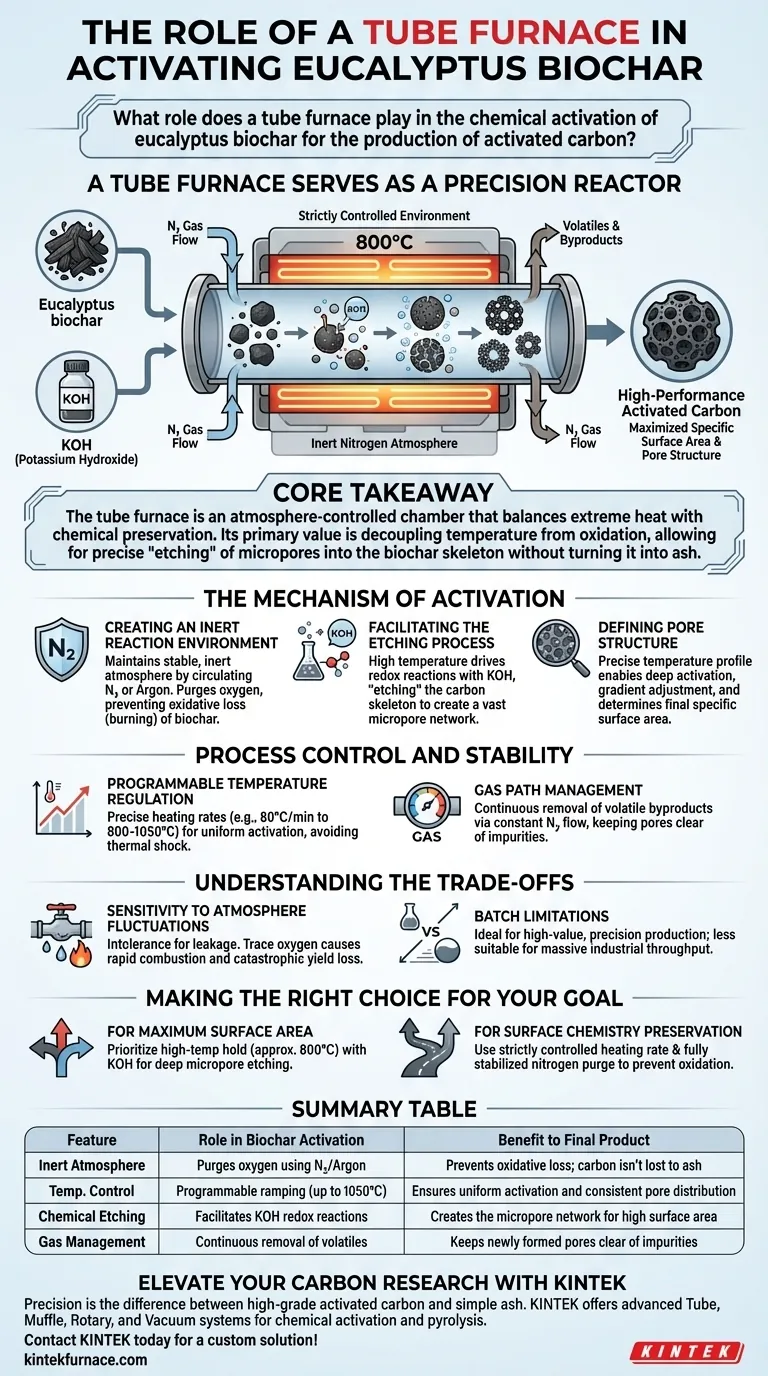

Eine Röhrenofenschmelze dient als Präzisionsreaktor, der die chemische Aktivierung von Eukalyptus-Biokohle erleichtert und diese in Hochleistungs-Aktivkohle umwandelt. Sie bietet eine streng kontrollierte Umgebung – typischerweise bei 800°C unter einer inerten Stickstoffatmosphäre –, die es Aktivierungsmitteln wie Kaliumhydroxid (KOH) ermöglicht, die Kohlenstoffstruktur zu ätzen, ohne sie zu verbrennen. Diese spezielle Einrichtung ist erforderlich, um die spezifische Oberfläche des Materials zu maximieren und die für elektrochemische Anwendungen notwendige Porenstruktur zu entwickeln.

Kernbotschaft: Der Röhrenofen ist nicht nur ein Heizelement; er ist eine atmosphärenkontrollierte Kammer, die extreme Hitze mit chemischer Konservierung in Einklang bringt. Sein Hauptwert liegt in der Entkopplung von Temperatur und Oxidation, was ein präzises "Ätzen" von Mikroporen in das Biokohle-Skelett ermöglicht, während verhindert wird, dass das Material zu Asche zerfällt.

Der Mechanismus der Aktivierung

Schaffung einer inerten Reaktionsumgebung

Die wichtigste Rolle des Röhrenofens ist die Aufrechterhaltung einer stabilen, inerten Atmosphäre. Durch die Zirkulation von Stickstoff (N2) oder Argon reinigt der Ofen die Kammer von Sauerstoff.

Dies verhindert oxidative Verluste und stellt sicher, dass die Eukalyptus-Biokohle bei extremer Hitze nicht zu Kohlendioxid verbrennt (oxidiert). Anstatt den Kohlenstoff zu verbrauchen, zwingt die Umgebung eine gezielte chemische Reaktion zwischen der Biokohle und dem Aktivierungsmittel.

Ermöglichung des Ätzprozesses

Im Inneren des Ofens treibt die hohe Temperatur eine Reaktion zwischen der Eukalyptus-Biokohle und dem chemischen Mittel, insbesondere Kaliumhydroxid (KOH), an.

Dieser Prozess beinhaltet Redoxreaktionen, die das Kohlenstoffgerüst "ätzen". Der Ofen liefert die thermische Energie, die für dieses Ätzen erforderlich ist, und schafft ein riesiges Netzwerk von Mikroporen im Material.

Definition der Porenstruktur

Die spezifische Oberfläche des Endprodukts wird direkt durch den Betrieb des Ofens bestimmt.

Durch die strenge Kontrolle des Temperaturprofils ermöglicht der Ofen die tiefe Aktivierung des Kohlenstoffs. Diese physikalische Umstrukturierung ermöglicht die Gradientenanpassung der Materialeigenschaften, was zu einer hohen spezifischen Oberfläche führt, die für eine überlegene elektrochemische Leistung unerlässlich ist.

Prozesskontrolle und Stabilität

Programmierbare Temperaturregelung

Präzise Heizraten sind für eine gleichmäßige Aktivierung unerlässlich. Der Röhrenofen ermöglicht programmierte Temperaturrampen, wie z. B. das Aufheizen mit 80°C/min bis zu Zieltemperaturen von 800°C oder sogar 1050°C.

Diese präzise Kontrolle stellt sicher, dass die chemische Aktivierung mit der optimalen Rate erfolgt. Sie verhindert thermische Schocks für das Material und gewährleistet eine konsistente Porengrößenverteilung über die gesamte Charge.

Gaswegmanagement

Ein ausgeklügeltes Gaswegsystem sorgt für die kontinuierliche Entfernung von flüchtigen Nebenprodukten, die während der Pyrolyse entstehen.

Durch die Zufuhr eines konstanten Stickstoffstroms fegt der Ofen Verunreinigungen weg, die die neu gebildeten Poren wieder verstopfen könnten. Dieses Durchflussmanagement ist eine grundlegende physikalische Anforderung, um die aktivierten Stellen zugänglich zu halten.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Atmosphärenschwankungen

Die Hauptschwäche bei der Verwendung eines Röhrenofens ist seine Intoleranz gegenüber Leckagen. Wenn die Gasdichtung kompromittiert ist oder der Stickstofffluss unterbrochen wird, dringt sofort Sauerstoff ein.

Bei 800°C führen selbst Spuren von Sauerstoff zu einer schnellen Verbrennung der Biokohle. Dies führt zu einem katastrophalen Ertragsverlust und zerstört die sorgfältig konstruierte Porenstruktur.

Chargenbeschränkungen

Obwohl sie für Präzision hervorragend geeignet sind, sind Röhrenöfen in der Regel Chargenverarbeitungseinheiten. Sie sind ideal für die Herstellung von hochwertigen Produkten im Labor- oder Pilotmaßstab, bei denen die Qualität Vorrang vor der Quantität hat.

Für einen massiven industriellen Durchsatz können die geometrischen Einschränkungen der Röhre im Vergleich zu kontinuierlichen Drehrohröfen ein limitierender Faktor sein, obwohl der Röhrenofen eine überlegene Atmosphärenkontrolle bietet.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer aus Eukalyptus gewonnenen Aktivkohle zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihr spezifisches Endziel ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Oberfläche liegt: Priorisieren Sie eine hohe Temperaturhaltung (ca. 800°C) mit KOH, um ein tiefes Ätzen von Mikroporen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Oberflächenchemie liegt: Verwenden Sie eine streng kontrollierte Heizrate und stellen Sie sicher, dass die Stickstoffspülung vor dem Aufheizen vollständig stabilisiert ist, um Oberflächenoxidation zu verhindern.

Der Röhrenofen fungiert als Qualitätswächter und bestimmt, ob Ihre Biokohle zu hochwertiger Aktivkohle oder einfach zu Asche wird.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Biokohleaktivierung | Nutzen für das Endprodukt |

|---|---|---|

| Inerte Atmosphäre | Spült Sauerstoff mit N2/Argon | Verhindert oxidative Verluste; stellt sicher, dass Kohlenstoff nicht als Asche verloren geht |

| Temperaturkontrolle | Programmierbare Rampen (bis zu 1050°C) | Gewährleistet gleichmäßige Aktivierung und konsistente Porengrößenverteilung |

| Chemische Ätzung | Ermöglicht KOH-Redoxreaktionen | Schafft das Mikroporennetzwerk für hohe spezifische Oberfläche |

| Gasmanagement | Kontinuierliche Entfernung von flüchtigen Stoffen | Hält neu gebildete Poren frei von Verunreinigungen |

Heben Sie Ihre Kohlenstoffforschung mit KINTEK auf ein neues Niveau

Präzision ist der Unterschied zwischen hochwertiger Aktivkohle und einfacher Asche. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK fortschrittliche Röhren-, Muffel-, Dreh- und Vakuumöfen, die für die strengen Anforderungen der chemischen Aktivierung und Pyrolyse ausgelegt sind.

Ob Sie eine streng kontrollierte Atmosphärenverwaltung oder anpassbare Heizprofile für die Eukalyptus-Biokohle-Forschung benötigen, unsere Hochtemperatur-Laböfen bieten die Stabilität und Haltbarkeit, die Ihr Projekt erfordert.

Bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Bordin Weerasuk, Tanagorn Kwamman. Enhanced dye removal and supercapacitor performance of polyethyleneimine-impregnated activated carbon derived from local eucalyptus biochar. DOI: 10.1039/d4su00421c

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie beeinflusst ein Rohrofen mit programmierbarer Temperaturregelung das katalytische Cracken von Gasöl? Optimieren Sie Ihre Ausbeute

- Was ist die Funktion eines Röhrenreduktionsofens? Verbesserung von Ru@PG-Katalysatoren mit Ar/H2-Präzision

- Welche entscheidende Funktion erfüllt eine Hochtemperatur-Rohröfen für FCNCuM@CNT? Erreichen Sie FCC-Phasenpräzision

- Welche erweiterten Steuerungsfunktionen besitzen moderne Rohröfen? Präzise Temperatur-, Atmosphären- und Datensteuerung

- Wie benutzt man einen Rohrofen? Meistern Sie die präzise Temperaturregelung für Ihr Labor

- Warum ist eine Röhrenrohrofenschmelze mit präziser Temperaturregelung entscheidend für die Herstellung von Palladiumborosulfaten?

- Was sind häufige Anwendungen von Rohröfen? Präzisionsheizung für Materialsynthese und -kontrolle

- Warum ist ein kontinuierlicher Fluss von hochreinem Stickstoff während der Pyrolyse von Kohlenstoffmaterialien in einem Rohrofen notwendig?