Ein programmierbarer Rohrofen dient als entscheidender Regler für die Reaktionsselektivität und die Langlebigkeit des Katalysators beim Gasölcracken. Durch die strikte Einhaltung von Temperaturen im Bereich von 500 °C bis 600 °C bestimmt das System das Verhältnis von thermischem zu katalytischem Cracken, was direkt die Ausbeute an hochwertigen Olefinen wie Ethylen und Propylen beeinflusst und gleichzeitig die Koksablagerung minimiert.

Kernbotschaft Temperatur ist die bestimmende Variable, die effiziente katalytische Umwandlung von unkontrollierter thermischer Zersetzung trennt. Ein programmierbares Steuerungssystem bietet die Stabilität, die erforderlich ist, um spezifische Reaktionswege zu begünstigen und sicherzustellen, dass die aktiven Zentren des Katalysators die Produktverteilung bestimmen und nicht zufällige thermische Energie.

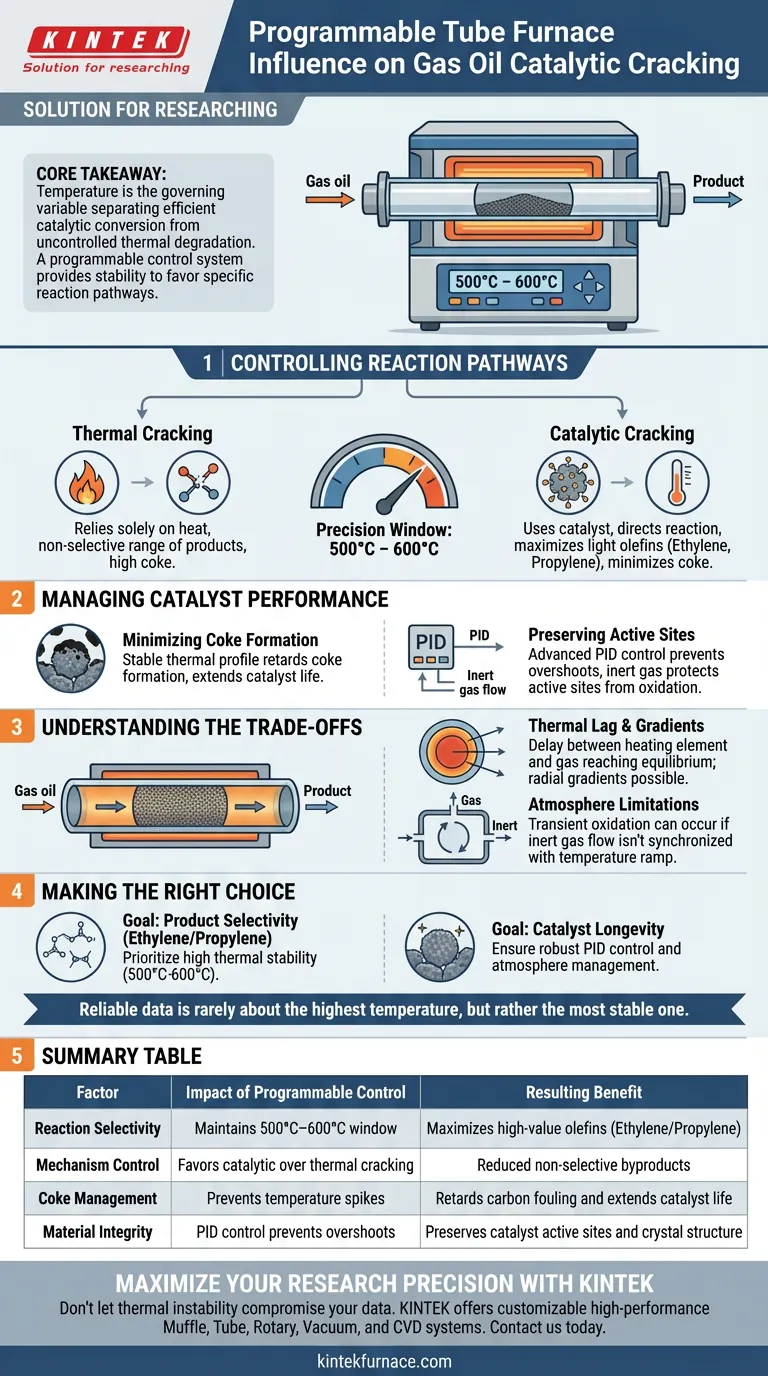

Steuerung von Reaktionswegen

Ausgleich zwischen thermischen und katalytischen Mechanismen

Beim Gasölcracken konkurrieren zwei unterschiedliche Mechanismen: thermisches Cracken und katalytisches Cracken.

Das thermische Cracken beruht ausschließlich auf Wärme zur Spaltung chemischer Bindungen, was oft zu einer breiten, unselektiven Produktpalette führt.

Das katalytische Cracken verwendet einen Katalysator, um die Aktivierungsenergie zu senken und die Reaktion auf bestimmte Produkte zu lenken.

Die Rolle der präzisen Temperatur

Die programmierbare Steuerung des Ofens ermöglicht den Betrieb in einem präzisen Fenster, typischerweise 500 °C bis 600 °C.

Durch die Fixierung der Temperatur stellt das System sicher, dass die Reaktion durch die Eigenschaften des Katalysators und nicht durch übermäßige thermische Energie angetrieben wird.

Diese Präzision maximiert die Selektivität der gewünschten leichten Olefine wie Ethylen und Propylen und verhindert die Bildung unerwünschter Nebenprodukte.

Management der Katalysatorleistung

Minimierung der Koksbildung

Eine der Hauptversagensursachen beim katalytischen Cracken ist die Ansammlung von Koks (Kohlenstoffablagerungen) auf der Katalysatoroberfläche.

Die Koksbildung ist sehr empfindlich gegenüber Temperaturschwankungen; übermäßige Hitze beschleunigt die Rate, mit der Kohlenstoff die aktiven Zentren verunreinigt.

Ein programmierbares System hält ein stabiles thermisches Profil aufrecht, was die Rate der Koksbildung wirksam verlangsamt und die Nutzungsdauer des Katalysators innerhalb des 10-mm-Reaktionsrohrs verlängert.

Erhaltung aktiver Zentren

Über die Crackreaktion selbst hinaus spielt der Ofen eine Rolle bei der Aufrechterhaltung der Materialintegrität des Katalysators.

Fortschrittliche Systeme verwenden eine PID-Regelung (Proportional-Integral-Derivative), um Temperaturüberschwingungen zu verhindern, die den Katalysator oxidieren oder seine Kristallstruktur verändern könnten.

In Kombination mit kontrollierten Atmosphären (unter Verwendung von Gasen wie Stickstoff oder Argon) schützt der Ofen die aktiven Zentren der Katalysatoroberfläche während Hochtemperaturphasen vor Degradation.

Verständnis der Kompromisse

Thermische Trägheit und Gradienten

Obwohl der programmierbare Regler eine präzise Temperatur anzeigen kann, kann die interne Umgebung des Rohrs abweichen.

Es gibt oft eine Verzögerung zwischen dem Erreichen des Sollwerts durch das Heizelement und dem Erreichen des Gleichgewichts des Gasöls.

Darüber hinaus können selbst in einem schmalen 10-mm-Rohr radiale Temperaturgradienten auftreten, was bedeutet, dass das Gas in Wandnähe heißer sein kann als das Gas in der Mitte, was die Reproduzierbarkeit beeinträchtigen kann.

Atmosphärenbeschränkungen

Ein Rohrofen eignet sich hervorragend für kleine, kontrollierte Atmosphärenexperimente, ist aber ein geschlossenes System.

Wenn der Fluss des Inertgases nicht perfekt mit der Temperaturrampe synchronisiert ist, kann es immer noch zu transienter Oxidation kommen, bevor die reduzierende Umgebung vollständig etabliert ist.

Die richtige Wahl für Ihr Ziel treffen

Wenn Ihr Hauptaugenmerk auf der Produktselektivität (Ethylen/Propylen) liegt:

- Priorisieren Sie einen Ofen mit hoher thermischer Stabilität, um die Reaktion streng zwischen 500 °C und 600 °C zu halten und unselektives thermisches Cracken zu minimieren.

Wenn Ihr Hauptaugenmerk auf der Katalysatorlebensdauer liegt:

- Stellen Sie sicher, dass das System eine robuste PID-Regelung und Atmosphärenmanagement (Inertgase) umfasst, um Oxidation und strukturelle Degradation aktiver Zentren zu verhindern.

Zuverlässige Daten beim katalytischen Cracken beziehen sich selten auf die höchste Temperatur, sondern auf die stabilste.

Zusammenfassungstabelle:

| Faktor | Auswirkung der programmierbaren Steuerung | Ergebnisvorteil |

|---|---|---|

| Reaktionsselektivität | Hält das Fenster von 500 °C–600 °C ein | Maximiert hochwertige Olefine (Ethylen/Propylen) |

| Mechanismussteuerung | Bevorzugt katalytisches gegenüber thermischem Cracken | Reduzierte unselektive Nebenprodukte |

| Koksmanagement | Verhindert Temperaturspitzen | Verlangsamt Kohlenstoffablagerungen und verlängert die Katalysatorlebensdauer |

| Materialintegrität | PID-Regelung verhindert Überschwingen | Erhält aktive Katalysatorzentren und Kristallstruktur |

Maximieren Sie Ihre Forschungspräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Instabilität Ihre katalytischen Crackdaten beeinträchtigt. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre einzigartigen Laboranforderungen vollständig anpassbar sind. Ob Sie die Olefinselektivität optimieren oder die Katalysatordauer testen, unsere programmierbaren Hochtemperaturöfen bieten die Stabilität, die Ihre Experimente erfordern.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre maßgeschneiderte Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Optimization of Operational Parameters for Improved Light Olefin Production in Gasoil Cracking over HZSM-5 Catalyst: Temperature and Catalyst Loading Weight as Key Parameters. DOI: 10.21203/rs.3.rs-7402064/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Bedingungen bietet eine Röhrenofen für die Nachimplantation von Ionen? Präzise mikrostrukturelle Reparatur erzielen

- Wie erleichtert ein Rohrofen den Ausglühprozess für Antimon-dotierte ZnSe- und PbSe-Dünnschichten? Wichtige Leistungstipps

- Welche Rolle spielt eine Gasphasenpumpe in einem Rohrofen? Master Fluid Delivery & Combustion Control

- Warum ist ein Röhrenofen mit präziser Temperaturkontrolle für die Atmosphären-Glühen unerlässlich? Master Ceramic Engineering

- Welche möglichen Konfigurationen von Heizzonen gibt es in einem Hochtemperatur-Rohrofen? Wählen Sie das richtige Setup für Ihren Prozess

- Wie wird Tantalsulfid mit einem Rohrofen hergestellt? Meistern Sie die zweistufige Synthese für hochwertige Kristalle

- Was sind die Anwendungsbereiche eines 70-mm-Rohrofens? Präzise Erwärmung für Materialwissenschaften und mehr

- Wie werden Drehrohröfen in der Landwirtschaft eingesetzt? Steigerung der Effizienz bei Trocknung und Biomasseverarbeitung