Im Kern kann ein Hochtemperatur-Rohrofen entweder mit einem einzigen beheizten Abschnitt oder mit mehreren, unabhängig voneinander gesteuerten beheizten Abschnitten konfiguriert werden. Die primären Konfigurationen sind Einzonen und Mehrzonen (am häufigsten Dreizonen), wobei die Wahl vollständig von den spezifischen Heizanforderungen Ihres Prozesses abhängt, wie z.B. der Notwendigkeit einer gleichmäßigen Temperatur über einen langen Bereich oder eines kontrollierten Temperaturgradienten.

Die Entscheidung zwischen einem Einzonen- und einem Mehrzonenofen geht nicht darum, welcher überlegen ist, sondern welches Werkzeug für die jeweilige Aufgabe das richtige ist. Einzonenöfen bieten einfache, gleichmäßige Wärme für kleinere Proben, während Mehrzonenöfen präzise Kontrolle bieten, um entweder diese Gleichmäßigkeit zu erweitern oder gezielte Temperaturunterschiede entlang des Rohres zu erzeugen.

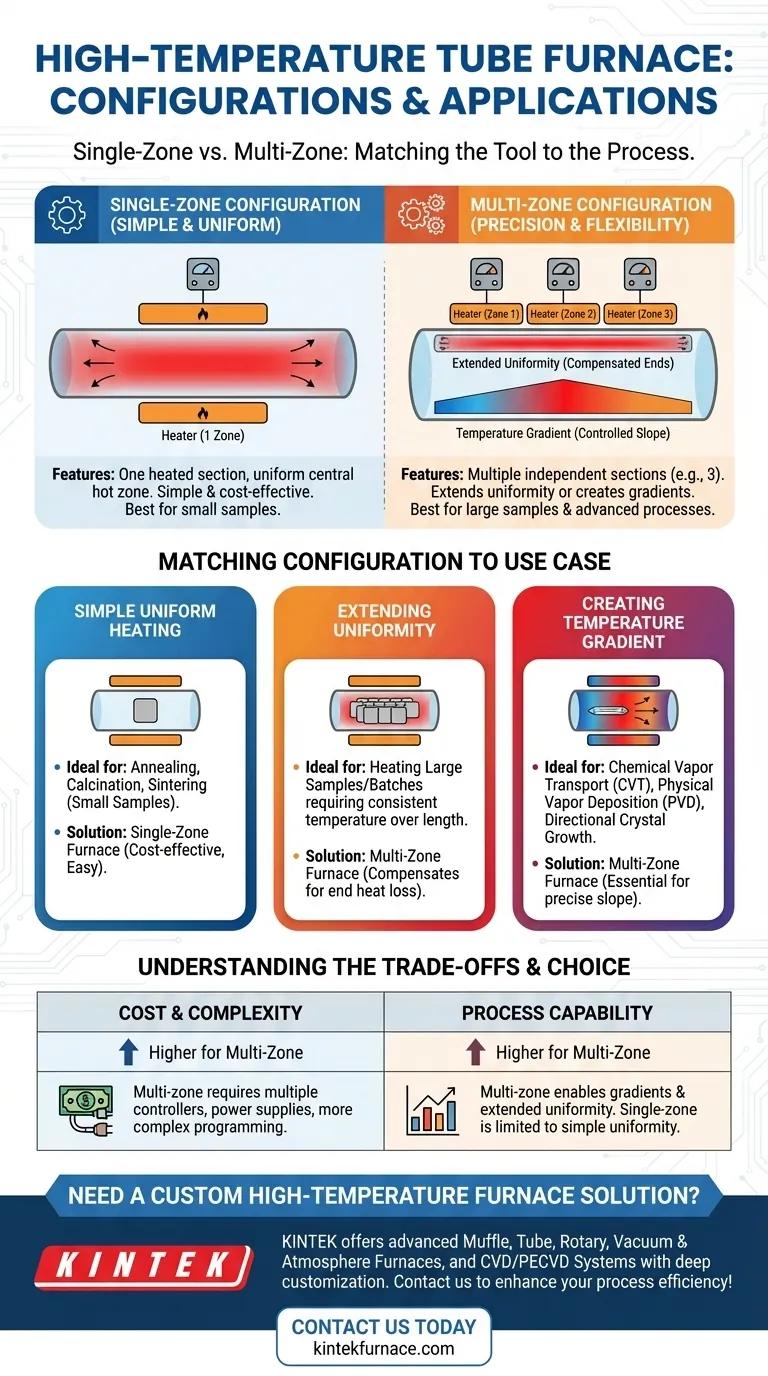

Die grundlegenden Konfigurationen: Einzel- vs. Mehrzonen

Die Konfiguration der Heizzonen ist der wichtigste Faktor, der die Leistungsfähigkeit eines Rohrofens bestimmt. Sie diktiert das Temperaturprofil, das Sie entlang der Länge des Prozessrohres erreichen können.

Der Einzonenofen

Ein Einzonenofen ist das grundlegendste Design. Er verfügt über einen Satz von Heizelementen, die von einem einzigen Temperaturregler und Thermoelement verwaltet werden.

Diese Konfiguration ist darauf ausgelegt, eine stabile, gleichmäßige Heizzone zu schaffen, die typischerweise genau in der Mitte der beheizten Länge des Ofens liegt.

Obwohl einfach und effektiv, fällt die Temperatur zu den Enden des Rohres hin aufgrund von Wärmeverlusten an die Umgebung natürlich ab. Die tatsächlich gleichmäßige Zone ist daher kürzer als die gesamte beheizte Länge.

Der Mehrzonenofen

Ein Mehrzonenofen unterteilt die beheizte Länge in mehrere Abschnitte, jeder mit eigenen unabhängigen Heizelementen, Thermoelementen und Reglern.

Die häufigste Anordnung ist ein Dreizonenofen mit einer Hauptmittelzone und zwei kleineren Endzonen. Es gibt jedoch auch Konfigurationen mit zwei, fünf oder mehr Zonen für hochspezialisierte Anwendungen.

Dieses Design ermöglicht eine präzise Temperaturmanipulation entlang des Rohres, was zwei unterschiedliche Betriebsmodi ermöglicht: die Erweiterung der Gleichmäßigkeit oder die Erzeugung eines Gradienten.

Wie jede Konfiguration ein anderes Problem löst

Das Verständnis der beabsichtigten Anwendung jeder Konfiguration ist entscheidend für die Auswahl des richtigen Ofens für Ihre Arbeit. Ziel ist es, die Fähigkeit des Ofens an die Anforderungen Ihres Prozesses anzupassen.

Anwendungsfall: Einfache, gleichmäßige Erwärmung

Für Prozesse wie Glühen, Kalzinieren oder Sintern kleiner Proben ist ein Einzonenofen oft die ideale Wahl.

Seine größte Stärke ist die Bereitstellung einer kostengünstigen und einfach zu bedienenden Lösung, wenn Ihre Probe vollständig in die zentrale, gleichmäßige Heizzone passt.

Anwendungsfall: Erweiterung der Temperaturgleichmäßigkeit

Ein Dreizonenofen ist überlegen für das Erhitzen größerer Proben oder Chargen, die eine konstante Temperatur über eine beträchtliche Länge erfordern.

Indem Sie die beiden Endzonen auf eine etwas höhere Temperatur einstellen, können Sie den natürlichen Wärmeverlust an den Enden aktiv kompensieren. Dies erzeugt eine viel längere und stabilere gleichmäßige Heizzone, als es mit einem Einzonenofen gleicher physikalischer Länge möglich wäre.

Anwendungsfall: Erzeugung eines Temperaturgradienten

Die wahre Stärke eines Mehrzonenofens liegt in seiner Fähigkeit, einen kontrollierten Temperaturgradienten zu erzeugen.

Durch die Einstellung jeder Zone auf eine andere Temperatur können Sie eine präzise Temperatursteigung entlang des Prozessrohres etablieren. Diese Fähigkeit ist für fortgeschrittene Anwendungen wie chemischen Gasphasentransport (CVT), physikalische Gasphasenabscheidung (PVD) und bestimmte Arten von gerichtetem Kristallwachstum unerlässlich.

Die Kompromisse verstehen

Die Wahl einer Ofenkonfiguration beinhaltet das Abwägen von Leistungsanforderungen mit praktischen Einschränkungen wie Budget und betrieblicher Komplexität.

Kosten und Komplexität

Ein Mehrzonenofen ist von Natur aus teurer und komplexer als ein Einzonenmodell. Er erfordert mehrere PID-Regler, Netzteile und Thermoelemente, was sowohl die Anfangsinvestition als auch die Komplexität der Programmierung eines Temperaturprofils erhöht.

Prozessfähigkeit

Ein Einzonenofen kann keinen Temperaturgradienten erzeugen. Wenn Ihr Prozess dies erfordert, ist ein Mehrzonenofen zwingend erforderlich.

Ebenso ist eine hohe Temperaturgleichmäßigkeit über eine lange Strecke nur mit einem Mehrzonenofen praktikabel, der so konfiguriert ist, dass er Endverluste kompensiert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte ausschließlich von dem thermischen Profil abhängen, das Ihr Experiment oder Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosteneffizienz für kleine Proben liegt: Ein Einzonenofen ist die direkteste und effizienteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer Proben oder Chargen mit maximaler Temperaturkonstanz liegt: Ein Dreizonenofen, konfiguriert zur Erweiterung der gleichmäßigen Heizzone, ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf einem spezialisierten Prozess liegt, der eine kontrollierte Temperatursteigung erfordert: Ein Mehrzonenofen ist unerlässlich, um den erforderlichen Temperaturgradienten zu erzeugen.

Letztendlich befähigt Sie das Verständnis dieser Konfigurationen, einen Ofen auszuwählen, der als präzises Werkzeug für Ihr spezifisches wissenschaftliches oder industrielles Ziel dient.

Zusammenfassungstabelle:

| Konfiguration | Hauptmerkmale | Beste Anwendungsfälle |

|---|---|---|

| Einzonen | Ein beheizter Abschnitt, gleichmäßige zentrale Heizzone, einfach und kostengünstig | Glühen, Kalzinieren, Sintern kleiner Proben |

| Mehrzonen (z.B. Dreizonen) | Mehrere unabhängig gesteuerte Abschnitte, ermöglicht erweiterte Gleichmäßigkeit oder Gradienten | Erhitzen großer Proben, chemischer Gasphasentransport, Kristallwachstum |

Benötigen Sie eine kundenspezifische Hochtemperatur-Ofenlösung? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung, um verschiedenen Laboren fortschrittliche Ofenoptionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere starke und tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung