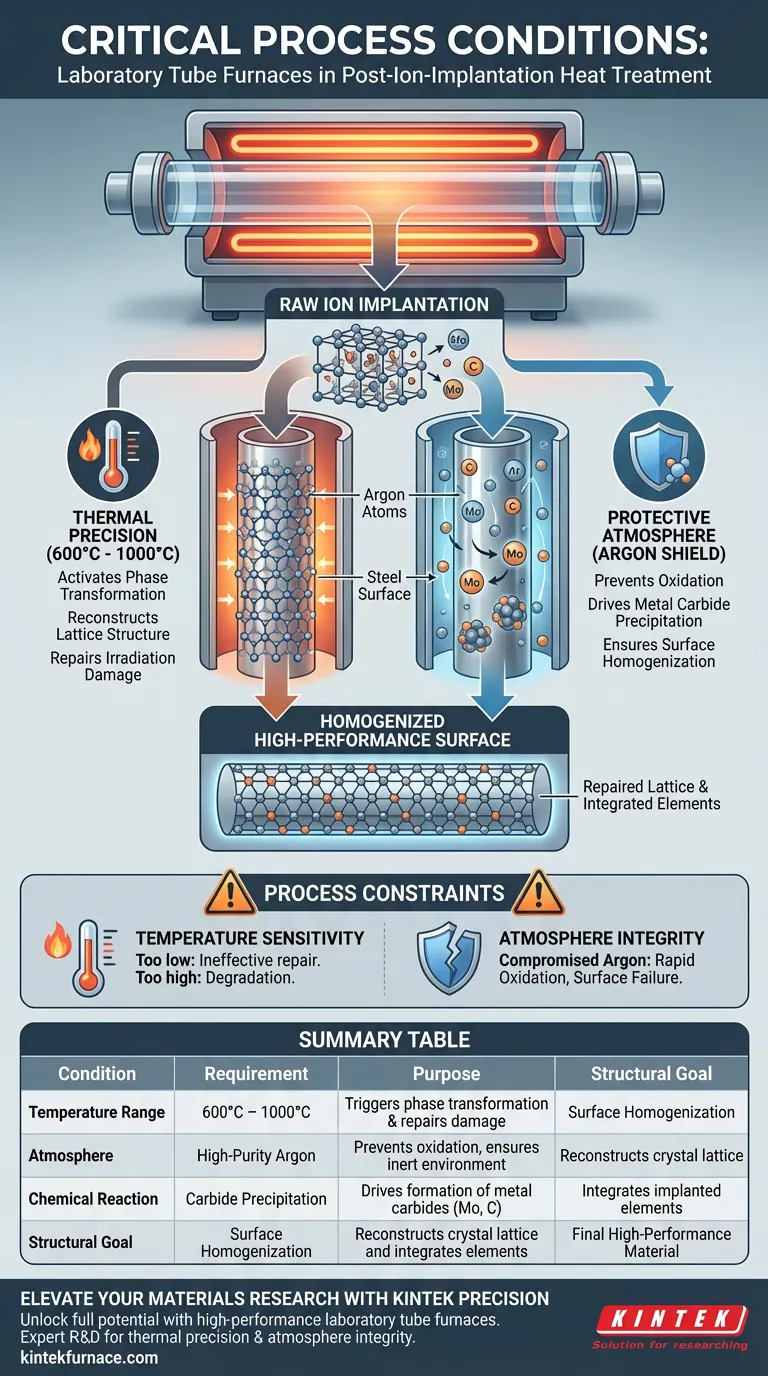

Ein Laborröhrenofen bietet eine streng kontrollierte, inerte Hochtemperaturumgebung, die zur Stabilisierung von Edelstahl nach der Ionenimplantation entwickelt wurde. Insbesondere schafft er ein präzises Temperaturregime zwischen 600 °C und 1000 °C und hält gleichzeitig eine schützende Argonatmosphäre aufrecht, um kritische mikrostrukturelle Reparaturen zu ermöglichen.

Der Ofen ist nicht nur eine Wärmequelle; er fungiert als Reaktionskammer, die strahlungsbedingte Schäden repariert und die Abscheidung von Metallkarbiden fördert. Diese kontrollierte Umgebung ist die Brücke zwischen roher Ionenimplantation und einer homogenisierten, leistungsstarken Materialoberfläche.

Die entscheidende Rolle der thermischen Präzision

Aktivierung der Phasentransformation

Die Hauptfunktion des Röhrenofens besteht darin, ein spezifisches thermisches Fenster streng zwischen 600 °C und 1000 °C aufrechtzuerhalten. Dieser Hochtemperaturbereich ist nicht willkürlich; er ist die erforderliche Energieschwelle, um die Phasentransformation im Stahl auszulösen.

Rekonstruktion der Gitterstruktur

Die Ionenimplantation ist ein gewaltsamer Prozess, der Fremdelemente – in diesem Zusammenhang insbesondere Molybdän und Kohlenstoff – in den Stahl einbringt und dessen Kristallgitter stört. Die Wärmebehandlung durch den Ofen liefert die Aktivierungsenergie, die für die strukturelle Rekonstruktion benötigt wird.

Reparatur von Strahlenschäden

Über die einfache Erwärmung hinaus ermöglicht diese thermische Umgebung dem Material, sich zu erholen. Die anhaltend hohe Temperatur repariert die strahlungsbedingten Schäden, die während des ursprünglichen Implantationsprozesses entstanden sind, und stellt die Integrität der Edelstahlmatrix wieder her.

Die Notwendigkeit einer schützenden Atmosphäre

Der Argon-Schutzschild

Ein bestimmtes Merkmal dieses Prozesses ist die Aufrechterhaltung einer schützenden Argonatmosphäre. Das Design des Röhrenofens ermöglicht den Ausschluss von Sauerstoff und anderen reaktiven Gasen während des Heizzyklus.

Förderung der Karbidabscheidung

Unter diesem inerten Schutz können die injizierten Elemente chemisch auf vorteilhafte Weise reagieren, ohne zu oxidieren. Die Umgebung fördert die spezifische Abscheidung von Metallkarbiden, was das Endziel des Dotierungsprozesses ist.

Erreichung der Oberflächenhomogenisierung

Die Kombination aus Wärme und Inertgas ermöglicht die Diffusion ohne Degradation. Dies führt zu einer Oberflächenhomogenisierung, die sicherstellt, dass die implantierten Elemente gleichmäßig verteilt und vollständig in die Oberflächenstruktur des Materials integriert sind.

Verständnis der Prozessbeschränkungen

Die Empfindlichkeit des Temperaturfensters

Der Betrieb außerhalb des Bereichs von 600 °C bis 1000 °C beeinträchtigt die Wirksamkeit der Behandlung. Zu niedrige Temperaturen können die notwendigen Phasentransformationen nicht auslösen oder Gitterbeschädigungen reparieren, wodurch das Material in einem belasteten Zustand verbleibt.

Integrität der Atmosphäre

Der Erfolg der Behandlung hängt vollständig von der Reinheit der Umgebung ab. Wenn die Argonatmosphäre beeinträchtigt wird, führen die hohen Temperaturen zu schneller Oxidation statt zur gewünschten Karbidabscheidung, was die Oberflächenverbesserung potenziell ruiniert.

Optimierung Ihrer Wärmebehandlungsstrategie

Um den Erfolg der Nachimplantations-Glühung sicherzustellen, müssen Ihre Prozessparameter mit den spezifischen Materialzielen des Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf struktureller Reparatur liegt: Priorisieren Sie die strikte Einhaltung der Temperatur im Fenster von 600 °C–1000 °C, um ausreichend Energie für die Gitterrekonstruktion und die Reparatur von Schäden zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärtung liegt: Stellen Sie sicher, dass der Argonfluss konstant und rein ist, um die Abscheidung von Metallkarbiden zu maximieren, ohne Oberflächenverunreinigungen einzubringen.

Durch die rigorose Kontrolle dieser thermischen und atmosphärischen Variablen wandeln Sie das Potenzial der Ionenimplantation in realisierte Materialleistung um.

Zusammenfassungstabelle:

| Prozessbedingung | Anforderung | Zweck der Wärmebehandlung |

|---|---|---|

| Temperaturbereich | 600 °C – 1000 °C | Löst Phasentransformation aus & repariert Strahlenschäden |

| Atmosphäre | Hochreines Argon | Verhindert Oxidation und gewährleistet eine inerte Schutzatmosphäre |

| Chemische Reaktion | Karbidabscheidung | Fördert die Bildung von Metallkarbiden (Mo, C) zur Härtung |

| Strukturelles Ziel | Oberflächenhomogenisierung | Rekonstruiert Kristallgitter und integriert implantierte Elemente |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Schöpfen Sie das volle Potenzial Ihrer Nachimplantationsprozesse mit KINTEKs Hochleistungs-Laborröhrenöfen aus. Unterstützt durch fachkundige F&E und erstklassige Fertigung bieten wir die thermische Präzision und atmosphärische Integrität, die für eine überlegene Oberflächenhomogenisierung und Gitterreparatur erforderlich sind.

Ob Sie Standard- oder voll anpassbare Röhren-, Muffel-, Dreh-, Vakuum- oder CVD-Systeme benötigen, KINTEK liefert die Zuverlässigkeit, die Ihr Labor verlangt.

Bereit, Ihre Wärmebehandlungsergebnisse zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Hochtemperatur-Lösung für Ihre einzigartigen Bedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Ruijuan Wang, Chengfei Zhu. Ion Implantation Combined with Heat Treatment Enables Excellent Conductivity and Corrosion Resistance of Stainless Steel Bipolar Plates for Hydrogen Fuel Cells. DOI: 10.3390/ma17040779

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine programmierbare Röhren შემწვöfen beim Umschmelzen von Gusseisen? Experten-Einblicke zur thermischen Präzision

- Welche Sicherheitsvorkehrungen sind typischerweise in Rohröfen vorhanden?Wesentliche Merkmale für einen sicheren Hochtemperaturbetrieb

- Welche Rolle spielt eine Rohrrohrofen bei der Karbonisierung? Präzisionskontrolle für strukturierte Kohlenstoffmaterialien meistern

- Was sind die Vorteile eines Einkammer-Röhrenofens für die MoS2-Synthese? Gewährleistung von Gleichmäßigkeit und Reproduzierbarkeit

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Wie beeinflusst ein hochpräziser Röhrenofen die Wachstumsqualität von Graphen? Optimierung der CVD-Syntheseleistung

- Wie unterscheidet sich der Heizmechanismus bei vertikalen und horizontalen Rohröfen? Optimieren Sie die thermische Verarbeitung Ihres Labors

- Was ist das empfohlene Verfahren für die Verwendung eines Vakuumrohr-Experimentierofens mit einer spezifischen Atmosphäre? Meistern Sie die präzise Steuerung Ihrer Experimente