Das empfohlene Verfahren für die Verwendung eines Vakuumrohr-Ofens mit einer spezifischen Atmosphäre besteht darin, zuerst das Ofenrohr mit einer Vakuumpumpe zu evakuieren. Sobald ein ausreichendes Vakuum erreicht ist, führen Sie die gewünschte Atmosphäre langsam ein. Für Anwendungen, die eine hohe Reinheit erfordern, sollte dieser Prozess des Evakuierens und Wiederbefüllens mit dem Zielgas mehrmals wiederholt werden, um restliche atmosphärische Verunreinigungen systematisch zu entfernen.

Das Kernprinzip ist nicht nur, die Luft zu ersetzen, sondern die interne Umgebung aktiv zu reinigen. Ein wiederholter "Pump- und Spülzyklus" ist die effektivste Methode zur Minimierung von Verunreinigungen wie Sauerstoff und Feuchtigkeit, um die Integrität und Wiederholbarkeit Ihres Experiments zu gewährleisten.

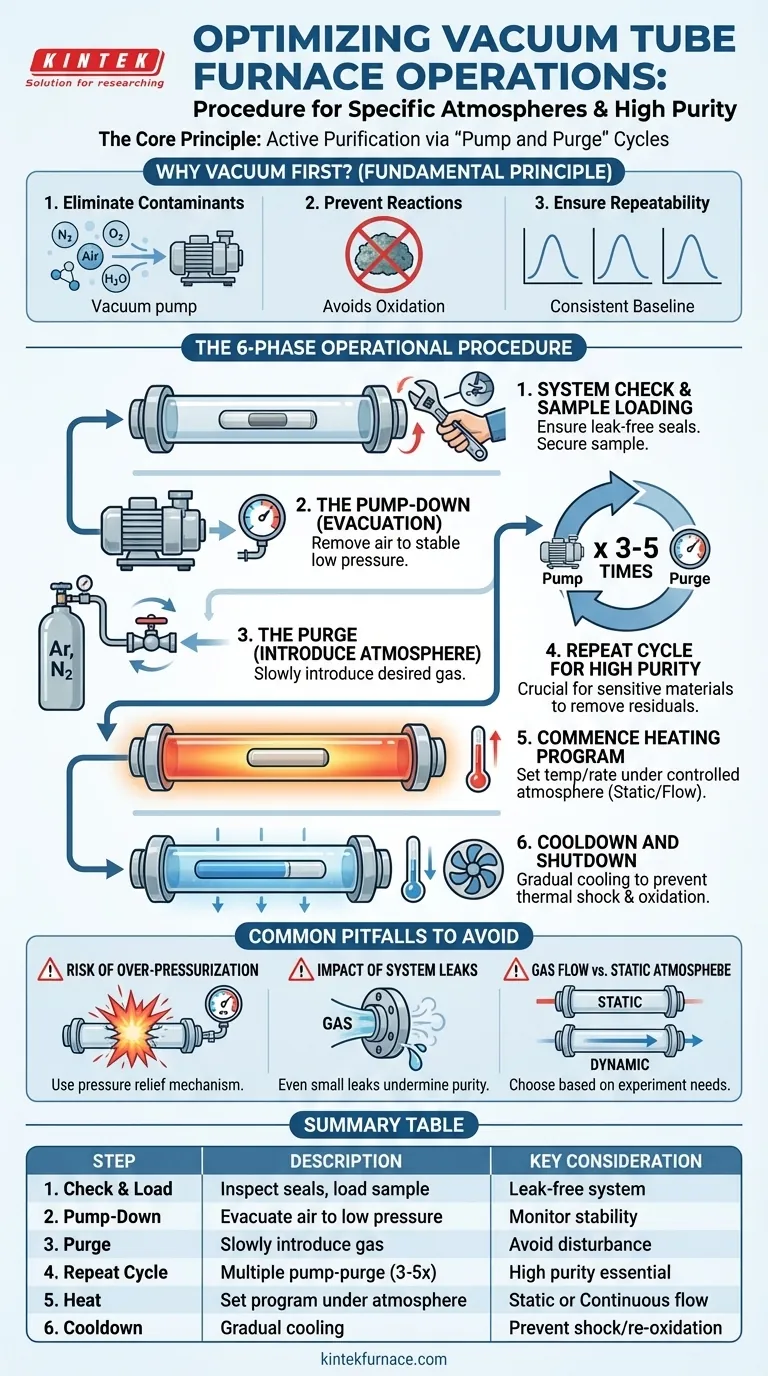

Das Grundprinzip: Warum zuerst Vakuum?

Der Betrieb eines Rohrofens unter kontrollierter Atmosphäre erfordert das Entfernen der Umgebungsluft, die das Rohr zu Beginn füllt. Das bloße Einleiten Ihres Zielgases in das Rohr ist ineffizient und oft unzureichend, um eine reine Umgebung zu erreichen.

Eliminierung atmosphärischer Verunreinigungen

Umgebungsluft besteht hauptsächlich aus Stickstoff (~78%) und Sauerstoff (~21%), mit Spuren von Argon, Kohlendioxid und Wasserdampf. Sauerstoff und Wasserdampf sind bei erhöhten Temperaturen hochreaktiv und oft die primären Verunreinigungen, die Sie entfernen müssen.

Verhinderung unerwünschter chemischer Reaktionen

Für viele Anwendungen in der Materialwissenschaft und Chemie kann die Anwesenheit von Sauerstoff zu unerwünschter Oxidation führen, die Ihre Probe grundlegend verändert und Ihre Ergebnisse ungültig macht. Das Evakuieren der Kammer entfernt zuerst die überwiegende Mehrheit dieser reaktiven Moleküle.

Gewährleistung der experimentellen Wiederholbarkeit

Indem Sie mit einem Vakuum beginnen und dann ein bekanntes Gas einleiten, schaffen Sie eine konsistente und wiederholbare Basis für jedes Experiment. Diese prozedurale Disziplin ist entscheidend, um Ergebnisse über verschiedene Läufe hinweg zu vergleichen und die Zuverlässigkeit Ihrer Erkenntnisse sicherzustellen.

Das Schritt-für-Schritt-Betriebsverfahren

Das Befolgen einer strikten Abfolge von Operationen ist der Schlüssel zu Sicherheit und Erfolg. Dieses Verfahren kann in sechs verschiedene Phasen unterteilt werden.

Phase 1: Systemprüfung und Probenbeladung

Stellen Sie vor Beginn sicher, dass alle Dichtungen und Verbindungen an den Ofenrohrflanschen sauber und korrekt angebracht sind. Legen Sie Ihre Probe in das Rohr, typischerweise in die Mitte der Heizzone, und verschließen Sie das Rohr anschließend sicher. Ein leckfreies System ist unerlässlich.

Phase 2: Das Abpumpen (Evakuierung)

Schließen Sie die Vakuumpumpe an den Gasauslassanschluss des Ofenrohrs an. Schließen Sie den Gaseinlass und öffnen Sie das Ventil zur Pumpe. Lassen Sie die Pumpe die Luft aus dem Rohr evakuieren. Überwachen Sie den Druck mit einem Vakuummeter, bis er ein stabiles, niedriges Niveau erreicht.

Phase 3: Das Spülen (Atmosphäre einleiten)

Sobald das Zielvakuum erreicht ist, schließen Sie das Ventil zur Vakuumpumpe. Öffnen Sie nun langsam das Gaseinlassventil, um die gewünschte Atmosphäre (z.B. Argon, Stickstoff) einzuleiten. Öffnen Sie das Ventil nicht schnell, da dies Ihre Probe stören und Turbulenzen erzeugen kann.

Phase 4: Wiederholung des Zyklus für hohe Reinheit

Für Standardanwendungen kann ein Pump- und Spülzyklus ausreichen. Für empfindliche Materialien ist es jedoch Best Practice, die Phasen 2 und 3 zu wiederholen. Nach dem ersten Spülen schließen Sie den Gaseinlass, öffnen das Vakuumventil erneut, um das Gasgemisch abzupumpen, und spülen dann erneut. Das 3-5-malige Wiederholen erhöht die Reinheit der endgültigen Atmosphäre erheblich.

Phase 5: Beginn des Heizprogramms

Mit der finalen, reinen Atmosphäre im Rohr können Sie nun den Heizprozess beginnen. Stellen Sie Ihre Zieltemperatur und Heizraten am Ofenregler ein. Während des Heizzyklus können Sie entweder eine statische, versiegelte Atmosphäre aufrechterhalten oder einen langsamen, kontinuierlichen Gasfluss durch das Rohr einrichten, um ausgegaste Produkte abzuführen.

Phase 6: Abkühlen und Abschalten

Nach Abschluss des Experiments werden die Heizelemente des Ofens ausgeschaltet. Es ist entscheidend, den Ofen allmählich abkühlen zu lassen, oft unter derselben kontrollierten Atmosphäre, um einen thermischen Schock der Probe oder des Ofenrohrs zu verhindern und eine Wiedereinführung von Sauerstoff zu vermeiden, während die Probe noch heiß ist.

Verständnis der häufigsten Fallstricke

Das richtige Verfahren besteht ebenso sehr darin, Fehler zu vermeiden, wie darin, Schritte zu befolgen. Das Bewusstsein für diese Probleme ist entscheidend für einen sicheren und effektiven Betrieb.

Risiko einer Überdruckbildung

Erhitzen Sie niemals ein vollständig versiegeltes Rohr ohne einen Druckentlastungsmechanismus. Wenn sich das Gas im Inneren erwärmt, erhöht sich sein Druck erheblich (gemäß dem idealen Gasgesetz). Verwenden Sie immer einen Ölblasen- oder ein Überdruckventil am Auslass, um einen gefährlichen Druckaufbau zu verhindern, der das Ofenrohr zerbrechen könnte.

Der Einfluss von Systemlecks

Selbst ein kleines Leck in einer Flanschdichtung führt kontinuierlich atmosphärische Verunreinigungen in Ihr Rohr ein. Dies untergräbt den Zweck des Pump- und Spülzyklus vollständig. Wenn Sie kein gutes Vakuum erreichen können, überprüfen Sie alle Dichtungen, bevor Sie fortfahren.

Gasfluss vs. statische Atmosphäre

Entscheiden Sie, ob Ihr Experiment eine statische (versiegelte) Atmosphäre oder eine dynamische (kontinuierliche Strömung) Atmosphäre benötigt. Eine kontinuierliche Strömung ist besser für die Entfernung von Nebenprodukten einer Reaktion, aber eine statische Atmosphäre kann für Prozesse erforderlich sein, die empfindlich auf Gasströmungen reagieren.

Anwendung auf Ihr Experiment

Ihr spezifisches Verfahren sollte auf die Empfindlichkeit Ihrer Materialien und Ihre experimentellen Ziele zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf einem Standardglühprozess liegt: Ein einziges, gründliches Abpumpen, gefolgt vom Einleiten der Atmosphäre, ist oft ausreichend.

- Wenn Sie mit hoch sauerstoffempfindlichen Materialien arbeiten: Führen Sie mindestens 3-5 Pump- und Spülzyklen durch, um die notwendige hochreine Umgebung zu erreichen.

- Wenn Ihr Prozess gasförmige Nebenprodukte erzeugt: Verwenden Sie während des Erhitzens eine kontinuierliche, niedrige Durchflussrate Ihrer gewählten Atmosphäre, um Verunreinigungen aus der Reaktionszone zu spülen.

Die Beherrschung dieses Verfahrens verwandelt den Ofen von einem einfachen Heizelement in ein Präzisionsinstrument zur Steuerung der chemischen Umgebung eines Materials.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Wesentliche Überlegung |

|---|---|---|

| 1. Systemprüfung & Probenbeladung | Dichtungen prüfen, Probe laden und Rohr verschließen | Sicherstellen eines leckfreien Systems für Sicherheit und Reinheit |

| 2. Abpumpen (Evakuierung) | Vakuumpumpe zum Entfernen der Luft aus dem Rohr verwenden | Druck überwachen, bis ein stabiles niedriges Niveau erreicht ist |

| 3. Spülen (Atmosphäre einleiten) | Gewünschtes Gas (z.B. Argon) langsam einleiten | Schnelles Öffnen des Ventils vermeiden, um Probenstörungen zu verhindern |

| 4. Zyklus für hohe Reinheit wiederholen | Mehrere Pump- und Spülzyklen (3-5 Mal) durchführen | Wesentliche Maßnahme für sauerstoffempfindliche Materialien zur Entfernung von Verunreinigungen |

| 5. Heizprogramm starten | Temperatur und Heizraten unter kontrollierter Atmosphäre einstellen | Statischen oder kontinuierlichen Fluss basierend auf experimentellen Anforderungen wählen |

| 6. Abkühlen und Abschalten | Ofen allmählich unter Atmosphäre abkühlen lassen | Thermoschock und Wiedereinführung von Sauerstoff verhindern |

Bereit, Ihre Laborexperimente mit präziser Atmosphärenkontrolle zu optimieren? KINTEK ist auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich Vakuumrohröfen, die für verschiedene Labore entwickelt wurden. Mit unserer starken F&E und hauseigenen Fertigung bieten wir eine umfassende Anpassung an Ihre individuellen Anforderungen – um Reinheit, Wiederholbarkeit und Sicherheit in Ihren Prozessen zu gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre experimentellen Ergebnisse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung