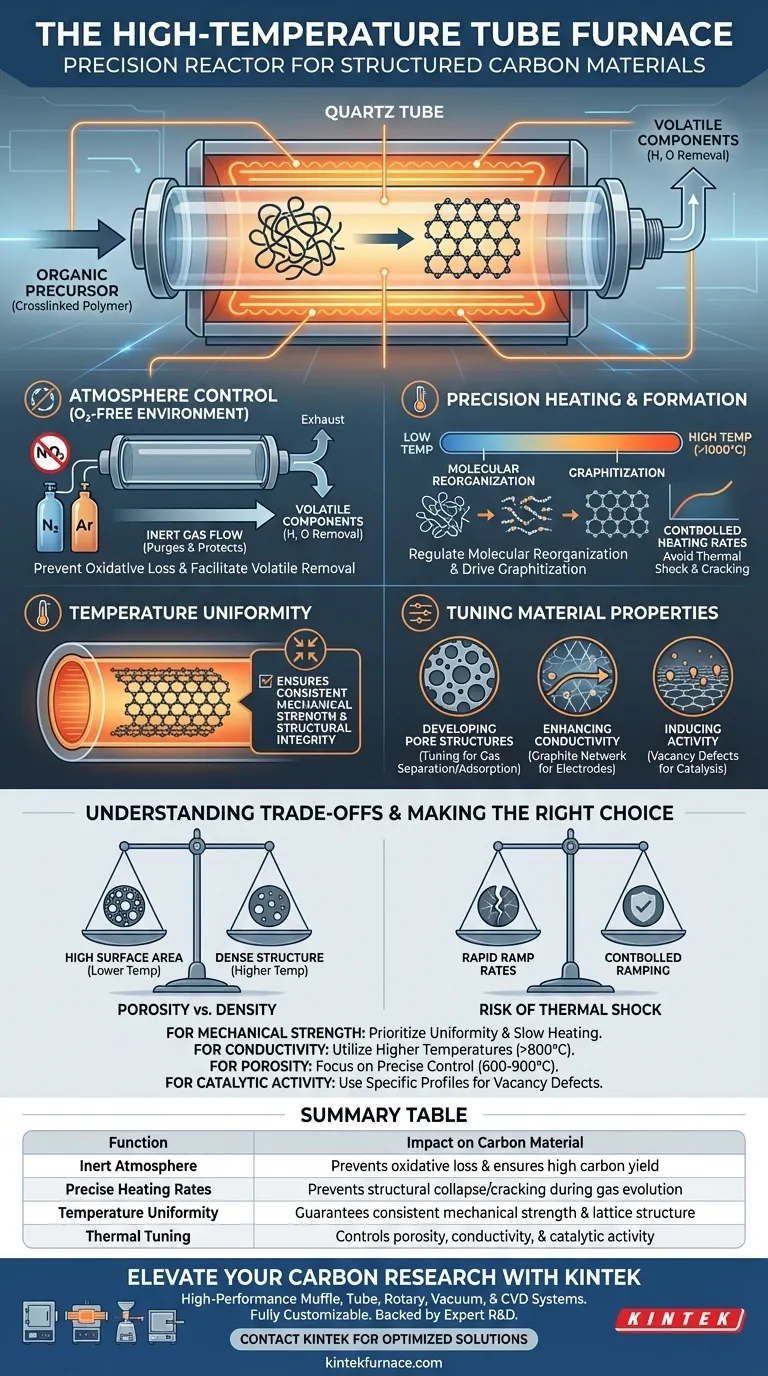

Ein Hochtemperatur-Rohrrohrofen fungiert als Präzisionsreaktor, der notwendig ist, um organische Vorläufer in strukturierte Kohlenstoffmaterialien umzuwandeln, ohne sie zu zerstören. Durch die Aufrechterhaltung einer streng kontrollierten inerten Umgebung ermöglicht er vernetzten Polymeren, sich zu zersetzen, neu zu organisieren und schließlich zu einem robusten Kohlenstoffgerüst zu graphitisieren.

Kernbotschaft Der Rohrrohrofen ist nicht nur eine Wärmequelle; er ist ein Werkzeug für das Molekular-Engineering. Seine Fähigkeit, eine gleichmäßige, sauerstofffreie Atmosphäre und exakte Heizraten zu liefern, ist entscheidend für den Kohlenstoffertrag, die strukturelle Integrität und die mechanische Festigkeit des Endmaterials.

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung von oxidativem Verlust

Die grundlegendste Rolle des Ofens ist die Schaffung einer sauerstofffreien Umgebung. Wenn bei hohen Temperaturen Sauerstoff vorhanden wäre, würde das Vorläufermaterial einfach zu Asche verbrennen. Durch das Spülen des Rohres mit Inertgasen wie hochreinem Stickstoff oder Argon schützt der Ofen das Material und stellt sicher, dass der Massenverlust auf flüchtige Komponenten beschränkt ist und nicht auf die Kohlenstoffstruktur selbst.

Erleichterung der Entfernung flüchtiger Bestandteile

Wenn der Ofen den Vorläufer erhitzt, induziert er die Freisetzung von Nicht-Kohlenstoffatomen (wie Wasserstoff und Sauerstoff). Ein kontinuierlicher Fluss von Inertgas hilft, diese flüchtigen Komponenten von der Materialoberfläche wegzufegen. Diese Entfernung ist entscheidend für die "Skelettierung" des Vorläufers, wodurch eine reine, stabile karbonisierte Matrix zurückbleibt.

Präzise Erwärmung und strukturelle Bildung

Regulierung der molekularen Umorganisation

Der Ofen treibt die chemische Umwandlung des vernetzten Polymervorläufers an. Unter hoher Hitze brechen Molekülketten und organisieren sich anschließend neu. Dieser Prozess ermöglicht es den verbleibenden Kohlenstoffatomen, sich auszurichten, was schließlich zur Graphitisierung führt, bei der der Kohlenstoff ein hochgeordnetes, kristallines Gitter bildet.

Kontrolle der Änderungsrate

Die Heizrate ist eine Variable, die streng kontrolliert werden muss. Fortschrittliche Rohrrohröfen ermöglichen komplexe, mehrstufige Heizprofile (z. B. Gradientenheizung). Langsames, kontrolliertes Aufheizen stellt sicher, dass die Dehydrierung geordnet abläuft und ein struktureller Kollaps verhindert wird, der auftreten kann, wenn Gase zu heftig ausgetrieben werden.

Die Bedeutung der Temperaturuniformität

Die primäre Referenz hebt hervor, dass die Temperaturuniformität ein kritischer Faktor für das Endprodukt ist. Ungleichmäßige Erwärmung führt zu inkonsistenten Karbonisierungsgraden über die Probe hinweg. Gleichmäßige Hitze stellt sicher, dass die gesamte Charge die gleiche mechanische Festigkeit und strukturelle Integrität erreicht.

Abstimmung der Materialeigenschaften

Entwicklung von Porenstrukturen

Die spezifische Temperatur und das Heizprofil bestimmen die Porosität des Materials. Durch die Steuerung der Karbonisierungstemperatur (oft zwischen 600 °C und 900 °C) kontrolliert der Ofen die Mikroporenkontraktion. Diese Präzision ermöglicht es Ingenieuren, die Porengröße für spezifische Anwendungen wie Molekularsiebung oder Gastrennung abzustimmen.

Verbesserung der Leitfähigkeit und Aktivität

Die Hochtemperaturbehandlung wandelt isolierende Polymere in leitfähige Kohlenstoffnetzwerke um. Für spezifische Anwendungen wie Elektrodenmaterialien kann die Ofenatmosphäre so eingestellt werden, dass Kohlenstoffleerstellen-Defekte induziert werden. Diese kontrollierten Unvollkommenheiten können die elektrochemische Aktivität des Materials erheblich steigern.

Verständnis der Kompromisse

Das Risiko eines thermischen Schocks

Obwohl hohe Temperaturen für die Graphitisierung notwendig sind, kann zu schnelles Aufheizen nachteilig sein. Aggressive Aufheizraten können zu einer schnellen Gasentwicklung führen, die das Materialgerüst aufbrechen lässt. Dies beeinträchtigt die mechanische Festigkeit und kann die für Hochleistungsanwendungen erforderliche strukturelle Kontinuität beeinträchtigen.

Ausgleich von Porosität und Dichte

Es gibt oft einen Kompromiss zwischen Oberfläche und struktureller Dichte. Niedrigere Temperaturen können mehr Mikroporen erhalten (hohe Oberfläche), während höhere Temperaturen (über 1000 °C) dazu neigen, diese Poren zu kollabieren, um eine dichtere, graphitischere Struktur zu erzeugen. Die Ofeneinstellungen müssen danach ausgewählt werden, ob die Priorität die Adsorptionskapazität oder die elektrische Leitfähigkeit ist.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Karbonisierungsprozess zu optimieren, stimmen Sie die Ofenparameter auf Ihre spezifischen Materialanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie Temperaturuniformität und langsamere Heizraten, um ein fehlerfreies, hochgeordnetes Kohlenstoffgerüst zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Nutzen Sie höhere Temperaturen (oft >800 °C), um die Graphitisierung zu maximieren und eine vollständige Entfernung von Nicht-Kohlenstoffatomen sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf Gastrennung (Porosität) liegt: Konzentrieren Sie sich auf eine präzise Temperaturkontrolle im Bereich von 600 °C–900 °C, um die Mikroporenkontraktion und die Porengrößenverteilung fein abzustimmen.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Verwenden Sie spezifische Heizprofile, um Leerstellen-Defekte im Kohlenstoffgitter zu induzieren und die Oberflächenreaktivität zu erhöhen.

Der Hochtemperatur-Rohrrohrofen ist die Brücke zwischen einem rohen organischen Polymer und einem funktionalen, hochwertigen Kohlenstoffmaterial.

Zusammenfassungstabelle:

| Funktion | Auswirkung auf Kohlenstoffmaterial |

|---|---|

| Inerte Atmosphäre | Verhindert oxidativen Verlust und gewährleistet hohen Kohlenstoffertrag |

| Präzise Heizraten | Verhindert strukturellen Kollaps/Rissbildung während der Gasentwicklung |

| Temperaturuniformität | Garantiert konsistente mechanische Festigkeit und Gitterstruktur |

| Thermische Abstimmung | Kontrolliert Porosität, Leitfähigkeit und katalytische Aktivität |

Erweitern Sie Ihre Kohlenstoffforschung mit KINTEK

Präzise Karbonisierung erfordert mehr als nur Hitze; sie erfordert die absolute Kontrolle, die in KINTEK's Hochleistungs-Thermalsystemen zu finden ist. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir professionelle Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Standards der Materialwissenschaft zu erfüllen.

Ob Sie hochleitfähige Elektroden oder fortschrittliche Molekularsiebe entwickeln, unsere Öfen sind vollständig anpassbar an Ihre einzigartigen Aufheizraten und Atmosphärenanforderungen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Ingenieurskompetenz die strukturelle Integrität und Leistung Ihres Materials optimieren kann.

Visuelle Anleitung

Referenzen

- Paul N. Smith, Zhe Qiang. Accurate additive manufacturing of lightweight and elastic carbons using plastic precursors. DOI: 10.1038/s41467-024-45211-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung

- Wie ermöglicht ein Röhrenatmosphäre-Ofen lokales CVD während der PAN-Faser-Karbonisierung? Beherrsche das In-Situ-CNT-Wachstum

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Bi-MOF-Umwandlung? Beherrschung der Synthese von Nanokompositen

- Warum ist eine präzise Temperaturkontrolle in einem Röhrenofen für SiO2/C-Mikrosphären unerlässlich? Beherrschen Sie den Erfolg der Karbonisierung

- Warum ist eine hochpräzise Röhrenofen für YIG-Dünnschichten notwendig? Entfesseln Sie überlegene magnetische Leistung

- Welche Rolle spielt Natriumhypophosphit (NaH2PO2) in einem Rohrofen für NCMCP? Präzise Phosphidierung meistern

- Warum ist eine präzise Atmosphärenkontrolle in einem Röhrenofen für die Ga2O3-Glühung entscheidend? Optimierung des Dünnschicht-Defekt-Engineerings

- Was ist das grundlegende Funktionsprinzip eines Rohrofens? Präzises Heizen für die Materialverarbeitung meistern