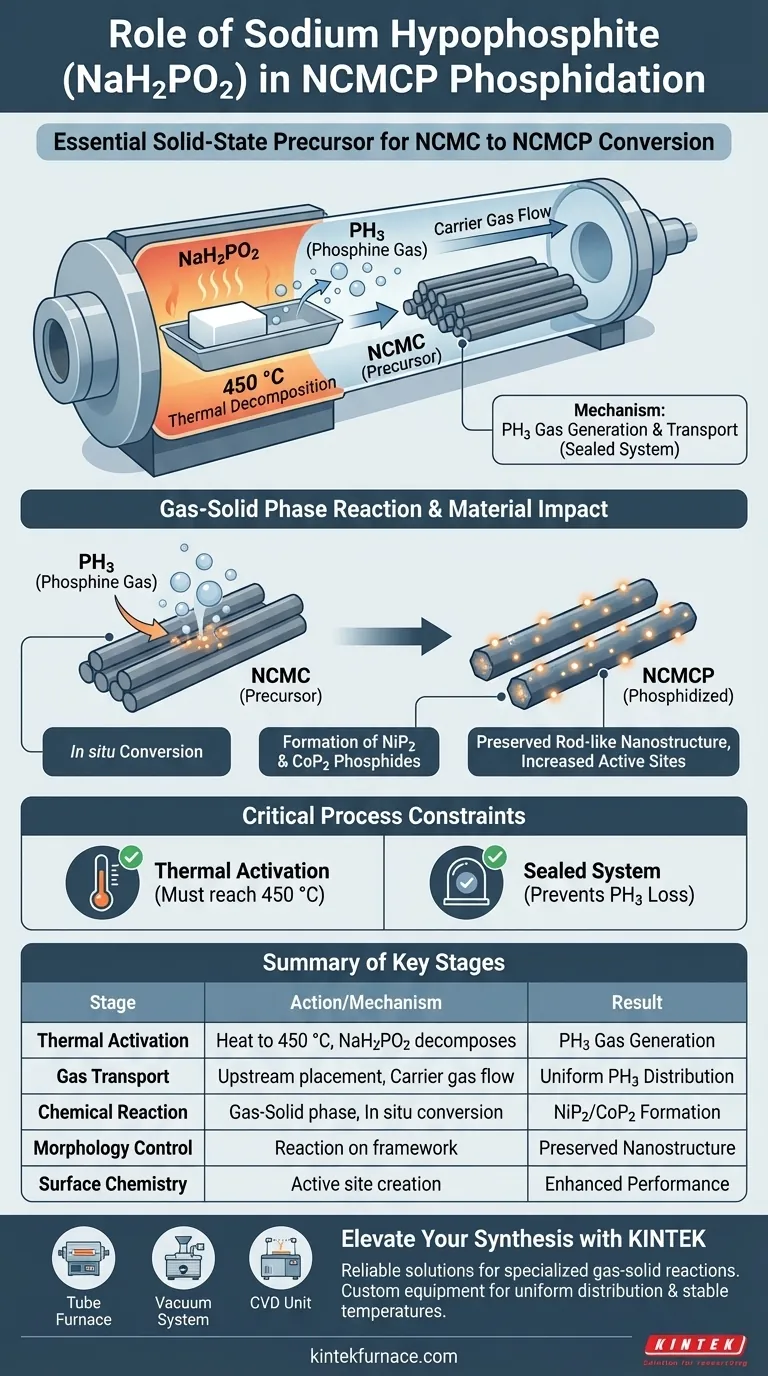

Natriumhypophosphit (NaH2PO2) fungiert als essentieller Festkörpervorläufer, der die Phosphidierung von NCMC zu NCMCP vorantreibt. Bei Erhitzung auf 450 °C zersetzt es sich unter Freisetzung von Phosphin (PH3)-Gas, das als reaktives Mittel bei einer Gas-Feststoff-Phasentransformation dient. Dieser Prozess verändert das Material chemisch in Übergangsmetallphosphide, während seine physikalische Architektur strikt erhalten bleibt.

Die Kernfunktion von Natriumhypophosphit besteht darin, eine kontrollierte, reaktive Phosphinatmosphäre in einem geschlossenen System bereitzustellen. Dies ermöglicht die In-situ-Umwandlung von Metallkomponenten in hochaktive Phosphide (NiP2 und CoP2), ohne die ursprüngliche stabförmige Nanostruktur zu zerstören.

Der Mechanismus der Phosphidierung

Thermische Zersetzung

Der Prozess beginnt, wenn der Rohrofen eine bestimmte Aktivierungstemperatur erreicht, typischerweise 450 °C. An dieser Schwelle durchläuft das feste Natriumhypophosphit eine thermische Zersetzung.

Erzeugung von reaktivem Gas

Diese Zersetzung setzt Phosphin (PH3)-Gas frei. Da der Ofen einen geschlossenen Strömungsreaktionsraum bietet, wird dieses Gas zurückgehalten und geleitet, anstatt in die Umgebung zu entweichen.

Strategische vorgelagerte Platzierung

Um die Wirksamkeit der Reaktion zu gewährleisten, wird das Natriumhypophosphit typischerweise an der vorgelagerten Position des Bootes im Ofen platziert. Dies ermöglicht es dem Trägergas, das erzeugte PH3 gleichmäßig über das nachgelagerte NCMC-Material zu transportieren und so eine tiefe Penetration und konsistente Abdeckung zu gewährleisten.

Auswirkungen auf Materialeigenschaften

Gas-Feststoff-Reaktion

Das PH3-Gas interagiert direkt mit den festen NCMC-Vorläufern. Diese Gas-Feststoff-Reaktion ist ein In-situ-Umwandlungsprozess, was bedeutet, dass die Umwandlung direkt auf dem vorhandenen Materialgerüst stattfindet.

Bildung von Metallphosphiden

Während dieser Reaktion werden die Metallkomponenten im Vorläufer chemisch umgewandelt. Insbesondere wandeln sie sich in Übergangsmetallphosphide wie NiP2 und CoP2 um.

Erhaltung der Morphologie

Entscheidend ist, dass diese chemische Veränderung die physikalische Form des Materials nicht verändert. Die ursprüngliche stabförmige Morphologie bleibt erhalten, wodurch sichergestellt wird, dass das in früheren Schritten entworfene Strukturgerüst intakt bleibt.

Erhöhung der aktiven Zentren

Die Umwandlung in Phosphide verändert die Oberflächenchemie des Materials erheblich. Diese Transformation erzeugt eine höhere Dichte an aktiven Zentren, was für die nachfolgende elektrochemische Leistung des Materials von entscheidender Bedeutung ist.

Kritische Prozessbeschränkungen

Abhängigkeit von thermischer Aktivierung

Die Reaktion ist vollständig temperaturabhängig. Ohne das Erreichen der 450 °C-Schwelle zersetzt sich das Natriumhypophosphit nicht ausreichend, um das notwendige Phosphin-Gas freizusetzen, was den Prozess unwirksam macht.

Anforderung eines geschlossenen Systems

Der Rohrofen muss eine geschlossene Umgebung bieten. Da das Reaktionsmittel ein Gas (PH3) ist, würde jeder Dichtungsbruch zum Verlust des reaktiven Mittels und zu einer inkonsistenten Phosphidierung der Probe führen.

Optimierung Ihrer Synthesestrategie

Um eine qualitativ hochwertige NCMCP-Herstellung zu gewährleisten, beachten Sie die folgenden operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungspure liegt: Stellen Sie sicher, dass die Ofentemperatur bei 450 °C gehalten wird, um die vollständige Zersetzung von NaH2PO2 zu reaktivem Phosphin-Gas zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit liegt: Platzieren Sie das Natriumhypophosphit stromaufwärts von Ihren Proben, um das Trägergas für eine gleichmäßige Verteilung des Phosphors im gesamten Array zu nutzen.

Durch die strikte Kontrolle der thermischen Zersetzung von Natriumhypophosphit erreichen Sie eine präzise chemische Aufwertung Ihres Materials und schützen gleichzeitig seine physikalische Geometrie.

Zusammenfassungstabelle:

| Stufe | Aktion/Mechanismus | Ergebnis für NCMCP |

|---|---|---|

| Thermische Aktivierung | Erhitzung auf 450 °C | Zersetzung von NaH2PO2 in PH3-Gas |

| Gastransport | Vorgelagerte Platzierung | Gleichmäßiger PH3-Fluss über Trägergas |

| Chemische Reaktion | Gas-Feststoff-Phasentransformation | Bildung von NiP2- und CoP2-Phosphiden |

| Morphologiekontrolle | In-situ-Umwandlung | Erhaltung der stabförmigen Nanostruktur |

| Oberflächenchemie | Anreicherung aktiver Zentren | Verbesserte elektrochemische Leistung |

Verbessern Sie Ihre Materialherstellung mit KINTEK

Präzise Phosphidierung erfordert strenge thermische Kontrolle und eine perfekt abgedichtete Umgebung. KINTEK bietet branchenführende Rohröfen, Vakuumsysteme und CVD-Einheiten, die für die zuverlässige Handhabung spezieller Gas-Feststoff-Reaktionen wie der Zersetzung von NaH2PO2 ausgelegt sind.

Unsere Geräte werden durch fachkundige F&E unterstützt und sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen und eine gleichmäßige Gasverteilung und stabile Temperaturschwellen für die Hochleistungs-NCMCP-Herstellung zu gewährleisten.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Ofenmodelle gibt es und wofür eignen sie sich ideal? Finden Sie Ihr perfektes Gerät für präzise thermische Prozesse

- Was sind die Hauptkomponenten eines Atmosphärenrohrglühofens? Präzision in der Materialverarbeitung freischalten

- Was sind die technischen Anforderungen an einen Rohröfen für die Stickstoffdotierung? Wesentliche Spezifikationen für die Metalloxidverarbeitung

- Warum wird ein Rohrofen für die Festkörperpolykondensation verwendet? Beherrschen Sie die Kontrolle des Molekulargewichts bei SSP

- Was ist die Funktion eines Rohrofens bei der Synthese von Molybdäncarbid? Master Catalyst Carbonization

- Was ist die Funktion eines Labor-Hochtemperatur-Rohrofens? Treibende topotaktische Reduktion von Nickelat-Filmen

- Welche Dauereinsatztemperaturen gelten für jede Zone in einem dreizonigen Spaltrohrofen? Wählen Sie das richtige Modell für Ihr Labor

- Wie trägt ein Labor-Horizontalrohr-Ofen zur Synthese von TiO2@C bei? Beherrschen Sie die thermischen Behandlungsstufen