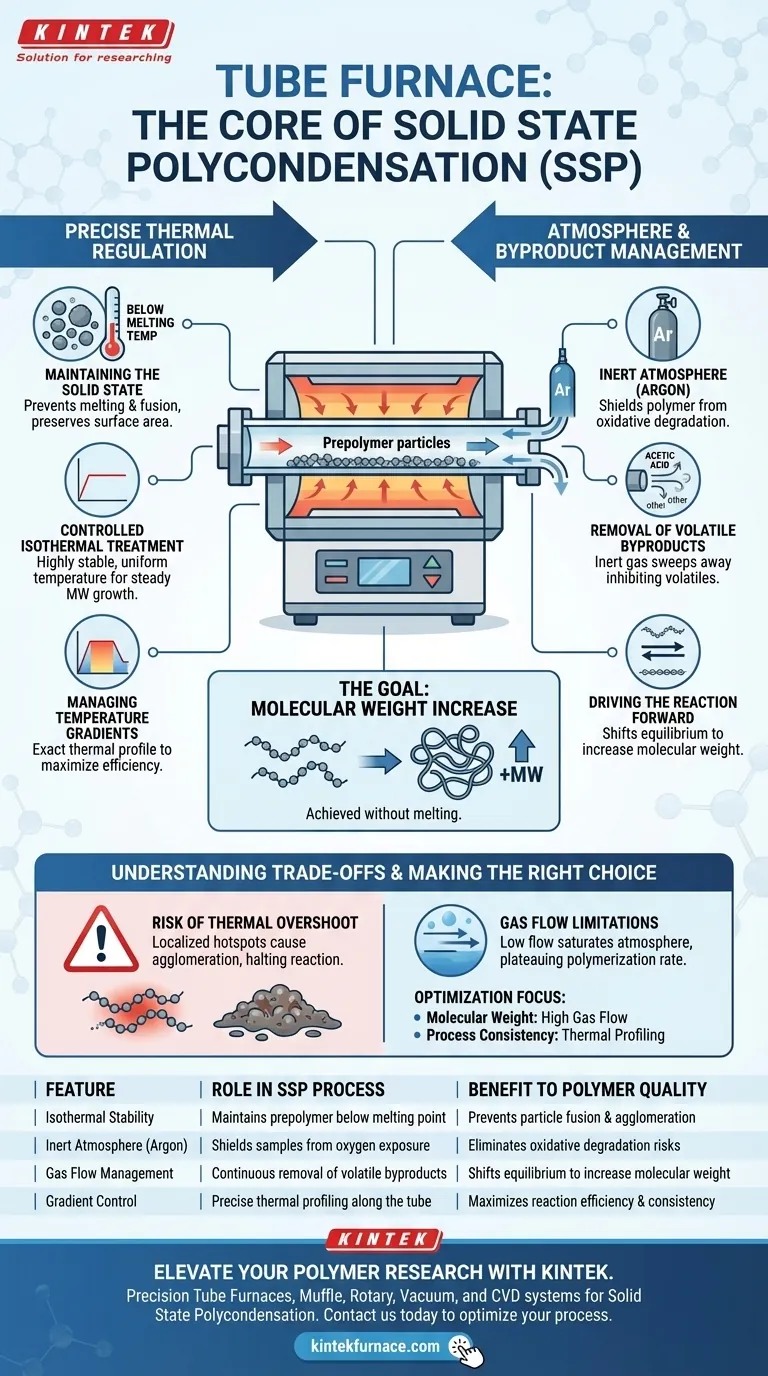

Ein Rohrofen ist das bevorzugte Gerät für die Festkörperpolykondensation (SSP), da er die präzise Umgebungssteuerung bietet, die erforderlich ist, um das Molekulargewicht zu erhöhen, ohne das Polymer zu schmelzen. Er ermöglicht lang andauernde isotherme Behandlungen unter einer hochreinen Inertgasatmosphäre, wie z. B. Argon, wodurch sichergestellt wird, dass das Material im festen Zustand bleibt und Reaktionsnebenprodukte effektiv verwaltet werden.

Kernbotschaft Eine erfolgreiche SSP beruht darauf, die Polymerisationsreaktion durch Entfernung von flüchtigen Stoffen voranzutreiben und gleichzeitig das Polymer streng unter seinem Schmelzpunkt zu halten. Der Rohrofen ist das entscheidende Werkzeug, das diese thermischen und atmosphärischen Anforderungen ausbalanciert, um ein stetiges Wachstum des Molekulargewichts zu gewährleisten.

Die Rolle der präzisen thermischen Regelung

Aufrechterhaltung des festen Zustands

Die grundlegende Anforderung der SSP ist die Verarbeitung des Präpolymers unterhalb seiner Schmelztemperatur. Wenn die Temperatur ansteigt, schmelzen die Partikel und verschmelzen, wodurch die für die Reaktion erforderliche Oberfläche zerstört wird.

Kontrollierte isotherme Behandlung

Ein Rohrofen zeichnet sich durch die Aufrechterhaltung einer hochstabilen, gleichmäßigen Temperatur über lange Zeiträume aus. Diese Stabilität schafft die ideale Umgebung für die langsame, stetige Erhöhung des Molekulargewichts, die für Hochleistungspolyester erforderlich ist.

Temperaturgradientenmanagement

Die Ausrüstung ermöglicht die präzise Steuerung von Temperaturgradienten entlang des Rohrs. Diese Fähigkeit stellt sicher, dass die Probe das exakte thermische Profil erfährt, das zur Maximierung der Reaktionseffizienz erforderlich ist, ohne thermische Abbaugrenzen zu überschreiten.

Atmosphären- und Nebenproduktmanagement

Die Notwendigkeit einer Inertgasatmosphäre

Um eine oxidative Degradation während des Heizprozesses zu verhindern, muss die Reaktion in einer nichtreaktiven Umgebung stattfinden. Der Rohrofen ermöglicht den kontinuierlichen Fluss von hochreinem Argon und schützt das Polymer vor Sauerstoff.

Entfernung flüchtiger Nebenprodukte

Die Polykondensationsreaktion erzeugt flüchtige Nebenprodukte, wie z. B. Essigsäure, die die Reaktion hemmen können, wenn sie nicht entfernt werden. Das Design des Rohrofens ermöglicht es dem Inertgasstrom, diese Nebenprodukte effektiv von der Probenoberfläche wegzufegen.

Vorantreiben der Reaktion

Durch die kontinuierliche Entfernung dieser flüchtigen Stoffe verschiebt der Ofen das chemische Gleichgewicht. Dies zwingt die Reaktion, auf die Polymerkettenverlängerung hinzuarbeiten, was zu der gewünschten Erhöhung des Molekulargewichts führt.

Verständnis der Kompromisse

Das Risiko eines thermischen Überschwingens

Obwohl Rohröfen präzise sind, kann eine unsachgemäße Kalibrierung zu lokalen Hotspots führen. Selbst ein geringes Überschwingen nahe dem Schmelzpunkt kann zu einer Partikelagglomeration führen, wodurch die für die Diffusion von Nebenprodukten verfügbare Oberfläche verringert und die Reaktion gestoppt wird.

Gasflussbeschränkungen

Die Effizienz der Nebenproduktentfernung hängt stark von den Gasflussraten im Rohr ab. Wenn der Fluss zu gering ist, wird die Atmosphäre mit Essigsäure oder anderen flüchtigen Stoffen gesättigt, wodurch die Polymerisationsrate unabhängig von der Temperatur stagniert.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren SSP-Prozess mit einem Rohrofen zu optimieren, sollten Sie den folgenden Ansatz in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf der Erhöhung des Molekulargewichts liegt: Priorisieren Sie hohe Gasflussraten, um eine aggressive Entfernung flüchtiger Nebenprodukte wie Essigsäure zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Investieren Sie in thermisches Profiling, um sicherzustellen, dass keine Temperaturspitzen auftreten, die die Oberfläche des Präpolymers schmelzen könnten.

Der Rohrofen ist nicht nur ein Heizelement; er ist ein Stofftransportgerät, das den Erfolg Ihrer Polymerisation bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle im SSP-Prozess | Nutzen für die Polymerqualität |

|---|---|---|

| Isotherme Stabilität | Hält das Präpolymer unter dem Schmelzpunkt | Verhindert Partikelschmelzen und Agglomeration |

| Inertgasatmosphäre (Argon) | Schützt Proben vor Sauerstoffexposition | Eliminiert Risiken der oxidativen Degradation |

| Gasflussmanagement | Kontinuierliche Entfernung flüchtiger Nebenprodukte | Verschiebt das Gleichgewicht zur Erhöhung des Molekulargewichts |

| Gradientensteuerung | Präzises thermisches Profiling entlang des Rohrs | Maximiert die Reaktionseffizienz und Konsistenz |

Erweitern Sie Ihre Polymerforschung mit KINTEK

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Schmelzprozess und einem Hochleistungspolymer. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK hochpräzise Rohröfen, Muffel-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Festkörperpolykondensation entwickelt wurden.

Ob Sie eine aggressive Nebenproduktentfernung oder ein ultra-stabiles thermisches Profiling benötigen, unsere Systeme sind vollständig an Ihre individuellen Laboranforderungen anpassbar. Kontaktieren Sie uns noch heute, um zu erfahren, wie die fortschrittlichen Heizlösungen von KINTEK Ihren Polymerisationsprozess optimieren und ein konsistentes Wachstum des Molekulargewichts gewährleisten können.

Visuelle Anleitung

Referenzen

- Pavel A. Mikhaylov, A. Ya. Malkin. Processing of Thermotropic Fully Aromatic Polyesters by Powder Molding Accompanied by Solid-State Post-Polymerization. DOI: 10.3390/polym17101358

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie stellt die Einspritzsonde in einem Fallrohr-Ofen eine hohe Heizrate sicher? Simulieren Sie industrielle Pyrolyse fachmännisch

- Was sind die physikalischen Eigenschaften eines Graphitofens, der bei Atomabsorptionsmessungen verwendet wird? Entdecken Sie sein Design für die Ultraspurenanalytik

- Welche Merkmale gewährleisten eine präzise Temperaturregelung in Rohröfen? Entdecken Sie die Schlüsselkomponenten für Genauigkeit

- Was ist der Zweck der Einführung eines Stickstoffstroms in einen Rohröfen? Optimieren Sie Ihre Aktivkohleverkokung

- Was sind die technischen Vorteile der Verwendung eines Hochpräzisions-Atmosphärenrohr-Ofens? Beherrschen Sie das Sintern empfindlicher Keramiken

- Was ist die Funktion eines Mehrzonen-Rohrofens bei der CVD-Synthese? Beherrschen Sie die Präzision von 2D In2Se3-Nanoschichten

- Was sind die Nachteile von Korundrohröfen? Kosten, Sichtbarkeit und thermische Risiken managen

- Welche Industrien profitieren von der Verwendung von Rohröfen? Präzision in der Halbleiter- und Batterietechnologie freisetzen