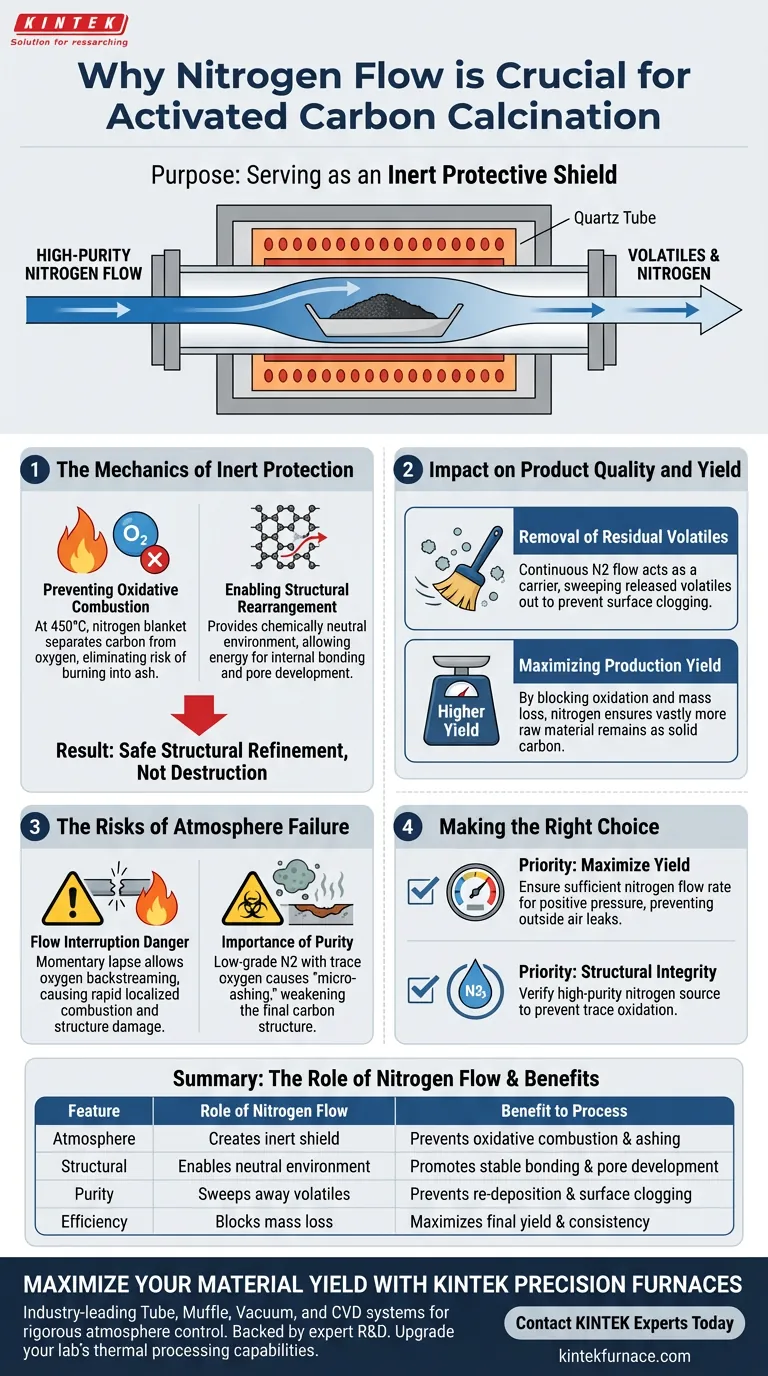

Der Hauptzweck des Stickstoffstroms ist es, als inertes Schutzschild zu dienen. Durch die Verdrängung von Sauerstoff im Rohröfen, insbesondere während der Hochtemperaturverkokung bei 450 °C, verhindert Stickstoff, dass das Kohlenstoffmaterial mit Luft reagiert. Dies verhindert, dass das Rohmaterial zu Asche verbrennt (oxidative Verbrennung), während die notwendigen internen chemischen Veränderungen sicher ablaufen können.

Durch die Aufrechterhaltung einer sauerstofffreien Umgebung stellen Sie sicher, dass das Kohlenstoffmaterial einer strukturellen Verfeinerung und nicht einer Zerstörung unterliegt, wodurch die Masse des Materials erheblich erhalten bleibt und die endgültige Ausbeute maximiert wird.

Die Mechanik des inerten Schutzes

Verhinderung oxidativer Verbrennung

Bei Verkokungstemperaturen von 450 °C ist Kohlenstoff hochreaktiv mit Sauerstoff. Ohne eine Schutzatmosphäre würde das Kohlenstoffmaterial entzündet und weggebrannt werden.

Hochreiner Stickstoff schafft eine Decke, die den Kohlenstoff physikalisch vom Sauerstoff trennt. Dies eliminiert effektiv das Risiko, dass das Material während des Heizprozesses zu Asche wird.

Ermöglichung struktureller Umlagerung

Das Ziel der Verkokung ist die Verfeinerung der inneren Struktur des Materials. Das Kohlenstoffgerüst muss sich neu organisieren, um stabil und porös zu werden.

Stickstoff bietet die chemisch neutrale Umgebung, die für diesen Prozess erforderlich ist. Er stellt sicher, dass die dem System zugeführte Energie für interne Bindungen und Umstrukturierungen verwendet wird und nicht für eine Verbrennungsreaktion.

Auswirkungen auf Produktqualität und Ausbeute

Entfernung von Restflüchtigen

Während des Heizprozesses müssen im Rohmaterial eingeschlossene flüchtige Bestandteile ausgetrieben werden. Wenn diese verbleiben, verstopfen sie die Poren der fertigen Aktivkohle.

Der kontinuierliche Stickstoffstrom wirkt als Trägermechanismus. Er fegt diese freigesetzten flüchtigen Bestandteile aktiv aus der Ofenzone und verhindert, dass sie sich wieder auf der Kohlenstoffoberfläche ablagern.

Maximierung der Produktionsausbeute

Das Vorhandensein von Sauerstoff führt zu Massenverlust durch Verbrennung. Jedes Gramm Kohlenstoff, das verbrennt, ist ein Gramm verlorenes Produkt.

Durch die Blockierung der Oxidation stellt Stickstoff sicher, dass der überwiegende Teil des Rohmaterials als fester Kohlenstoff erhalten bleibt. Dies korreliert direkt mit einer höheren Endausbeute an Aktivkohle im Verhältnis zum Ausgangsmaterial.

Die Risiken eines Atmosphärenversagens

Die Gefahr einer Strömungsunterbrechung

Der durch Stickstoff bereitgestellte Schutz beruht auf einem kontinuierlichen Strom. Selbst ein kurzzeitiger Ausfall des Stickstoffstroms kann dazu führen, dass Sauerstoff in den Ofen zurückströmt.

Bei 450 °C kann diese Wiedereinführung von Sauerstoff zu einer schnellen, lokalen Verbrennung führen. Dies beschädigt die Porenstruktur des Kohlenstoffs und reduziert sofort die Gesamtausbeute der Charge.

Die Bedeutung der Reinheit

Die Spezifikation bezieht sich aus gutem Grund auf hoch reinen Stickstoff. Mit Sauerstoff- oder Feuchtigkeitsspuren verunreinigte Stickstofflieferungen können den Prozess beeinträchtigen.

Die Verwendung von minderwertigem Stickstoff kann zu "Mikroveraschung" führen, bei der die Oberfläche des Kohlenstoffs leicht abgebaut wird, wodurch die endgültige Struktur geschwächt wird, auch wenn eine vollständige Verbrennung vermieden wird.

Die richtige Wahl für Ihr Ziel treffen

Um optimale Verkokungsergebnisse zu erzielen, berücksichtigen Sie bei der Einrichtung Ihrer Ofenatmosphäre die folgenden Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Stellen Sie sicher, dass die Stickstoffdurchflussrate ausreicht, um einen positiven Druck aufrechtzuerhalten und zu verhindern, dass Außenluft in die Heizzone eindringt.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Überprüfen Sie die Reinheit Ihrer Stickstoffquelle, um zu verhindern, dass Spuren von Oxidation die Umlagerung des Kohlenstoffgerüsts beeinträchtigen.

Kontrollieren Sie die Atmosphäre, und Sie kontrollieren die Qualität der Kohle.

Zusammenfassungstabelle:

| Merkmal | Rolle des Stickstoffstroms | Nutzen für den Prozess |

|---|---|---|

| Atmosphäre | Schafft ein inertes Schutzschild | Verhindert oxidative Verbrennung und Veraschung |

| Strukturell | Ermöglicht eine neutrale Umgebung | Fördert stabile Bindungen und Porenentwicklung |

| Reinheit | Fegt freigesetzte flüchtige Bestandteile weg | Verhindert Wiederablagerung und Verstopfung der Oberfläche |

| Effizienz | Blockiert Massenverlust durch Verbrennung | Maximiert die Endausbeute und Produktkonsistenz |

Maximieren Sie Ihre Materialausbeute mit KINTEK Präzisionsöfen

Lassen Sie nicht zu, dass oxidative Verbrennung Ihre Forschungs- oder Produktionsergebnisse beeinträchtigt. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für eine strenge Atmosphärenkontrolle ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Hochtemperaturöfen vollständig anpassbar, um die Integration von hochreinem Stickstoff zu ermöglichen und sicherzustellen, dass Ihre Aktivkohle und fortschrittlichen Materialien eine perfekte strukturelle Verfeinerung erfahren.

Sind Sie bereit, die thermischen Verarbeitungsfähigkeiten Ihres Labors zu verbessern?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Jolantje Latupeirissa, Muliana Muliana. CHARACTERISATION OF ACTIVATED CARBON FROM WHITE SNAPPER SCALES (Lates calcarife) WASTE. DOI: 10.30872/jkm.v21i2.1292

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt eine Rohröfen bei der Herstellung von Vorläufern? Optimieren Sie die g-C3N4-Kalzinierung noch heute

- Warum werden Vakuum-versiegelte hochreine Quarzglasrohre als Reaktionsgefäße für die PTI/Cu-Komplexsynthese verwendet?

- Was sind die wichtigsten Erkenntnisse in Bezug auf Röhrenöfen und Materialwissenschaften? Erschließen Sie präzise thermische Prozesse für fortschrittliche Materialien

- Welche Rolle spielt ein Vakuumrohr-Ofen bei der Herstellung von Weizenstroh-Biokohle? Master Controlled Pyrolysis

- Welche Rolle spielt ein Zweizonen-Rohrofen bei der Synthese von großflächigen Janus-RhSeCl-Einkristallen?

- Wie erleichterte eine Wasserstoffreduktionsumgebung in einem industriellen Rohrofen Gold-Kupfer-Legierungsmikrosphären?

- Welche Vorteile bieten Fallrohröfen? Präzise Steuerung und hohe Effizienz erreichen

- Welche sind die wichtigsten Wärmebehandlungsprozesse, die in Horizontalöfen durchgeführt werden? Normalglühen, Härten und mehr