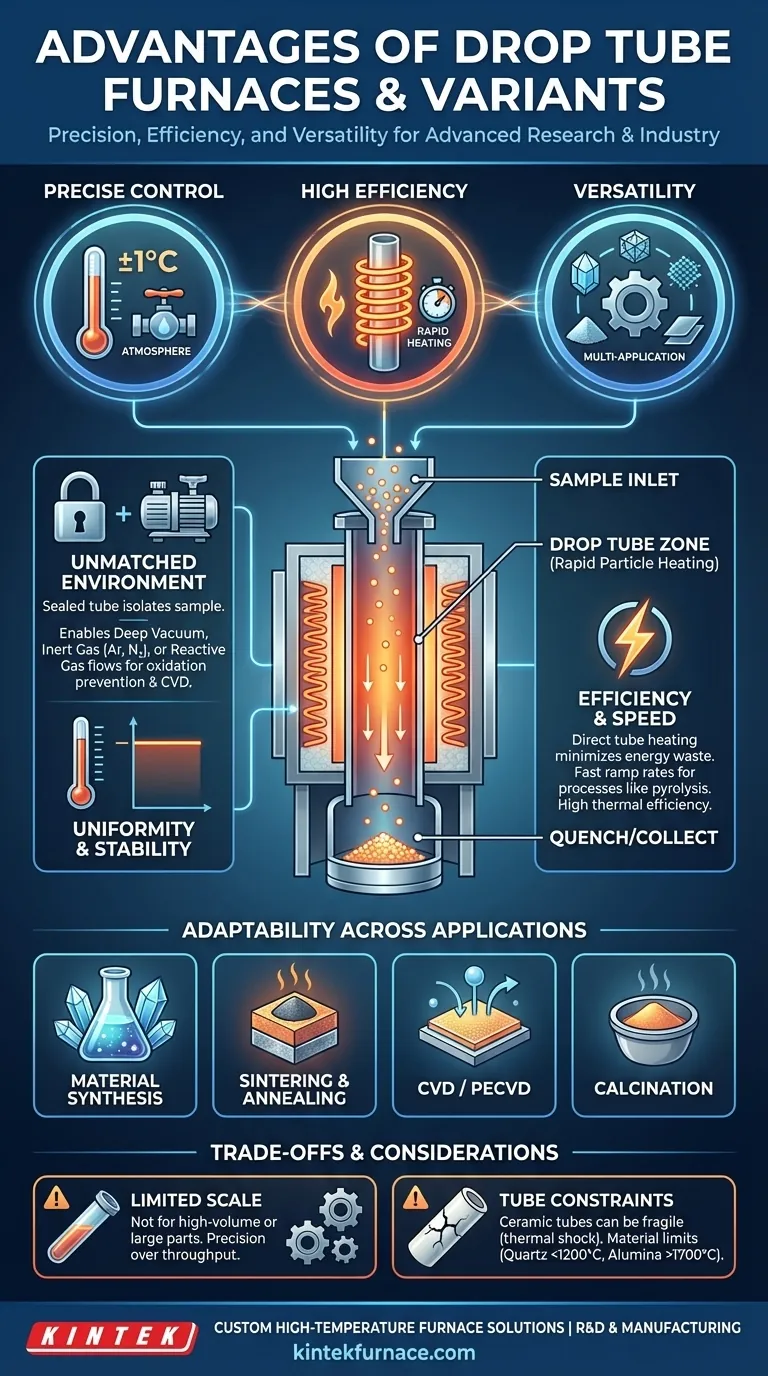

Im Kern bieten Fallrohröfen und ihre Varianten drei Hauptvorteile: eine außergewöhnlich präzise Steuerung der Prozessumgebung, eine hohe thermische Effizienz und die Vielseitigkeit, eine breite Palette fortschrittlicher Materialien und Anwendungen zu handhaben. Diese Vorteile machen sie zu unverzichtbaren Werkzeugen für die wissenschaftliche Forschung und spezialisierte industrielle Prozesse, bei denen Konsistenz und Kontrolle von größter Bedeutung sind.

Der grundlegende Wert eines Rohrofen liegt in seiner Fähigkeit, eine dicht verschlossene, gleichmäßige Hochtemperaturumgebung zu schaffen. Dies ermöglicht es Ihnen, die genauen Bedingungen – von der Temperatur bis zur atmosphärischen Zusammensetzung – festzulegen, denen Ihr Material ausgesetzt ist, was zu äußerst wiederholbaren und vorhersagbaren Ergebnissen führt.

Der Hauptvorteil: Eine perfekt kontrollierte Umgebung

Das definierende Merkmal eines Rohrofen ist die Umschließung der Probe innerhalb eines Rohrs. Dieses einfache Designprinzip ist die Quelle seiner bedeutendsten Vorteile.

Unübertroffene Temperaturpräzision und -gleichmäßigkeit

Ein Rohrofen ist so konstruiert, dass er eine äußerst gleichmäßige Heizzone liefert. Heizelemente umgeben das Rohr und stellen sicher, dass die Probe von allen Seiten gleichmäßig erhitzt wird.

Dieses Design ermöglicht eine außergewöhnlich präzise Temperaturregelung, oft innerhalb von ±1°C des Sollwerts. Dieses Maß an Genauigkeit ist entscheidend für empfindliche Prozesse, bei denen geringfügige Temperaturabweichungen ein Experiment oder eine Produktionscharge ruinieren können.

Absolute Atmosphärenkontrolle

Das versiegelte Rohr isoliert die interne Umgebung von der Außenluft. Dies ermöglicht eine vollständige Kontrolle über die Atmosphäre, in der Ihre Probe verarbeitet wird.

Durch den Anschluss eines Vakuumsystems und von Gaseinlässen können Sie unter einem Tiefvakuum, einem Inertgas wie Argon oder Stickstoff oder einem spezifischen reaktiven Gas arbeiten. Dies ist unerlässlich, um Oxidation zu verhindern und Prozesse wie die chemische Gasphasenabscheidung (CVD) oder das Blankglühen zu ermöglichen.

Effizienz und Vielseitigkeit in der Praxis

Neben der Umweltkontrolle werden Rohröfen für ihre praktische Effizienz und Anpassungsfähigkeit in Labor- oder Produktionsumgebungen geschätzt.

Hohe thermische Effizienz und schnelle Erwärmung

Da die Heizelemente eng um ein relativ kleines Volumen (das Rohr) positioniert sind, wird weniger Energie für die Erwärmung des umgebenden Raums verschwendet. Dies führt zu einer hohen thermischen Effizienz und einem geringeren Energieverbrauch.

Bestimmte Bauarten, wie Induktionsrohröfen, bieten extrem schnelle Aufheizgeschwindigkeiten. Sie erwärmen das metallische Ofenrohr direkt, minimieren den thermischen Verzug und ermöglichen Prozesse wie die schnelle Pyrolyse, die auf einen schnellen Temperaturanstieg angewiesen sind.

Anpassungsfähigkeit an verschiedene Anwendungen

Rohröfen sind keine Einzweckwerkzeuge. Ihre präzise Steuerung macht sie für eine Vielzahl von thermischen Prozessen geeignet.

Gängige Anwendungen umfassen die Materialsynthese, das Sintern von Keramiken, das Glühen von Metallen, die Kalzinierung und die chemische Gasphasenabscheidung (CVD), bei der ein Vorläufergas auf einem heißen Substrat reagiert, um eine feste Schicht zu bilden.

Flexibilität bei Rohrmaterialien und Design

Die Leistungsfähigkeit des Ofens kann einfach durch Austausch des Rohrs geändert werden. Quarzrohre sind üblich für Prozesse bis ca. 1200°C, während Aluminiumoxidrohre für höhere Temperaturen, bis zu 1700°C oder mehr, verwendet werden. Metallrohre, wie Edelstahl, bieten eine hohe mechanische Festigkeit und eine ausgezeichnete Abdichtung.

Darüber hinaus ermöglichen Designs wie Spaltrohröfen, die sich vertikal oder horizontal öffnen lassen, ein wesentlich einfacheres Einlegen und Entnehmen von Proben, insbesondere solchen mit komplexen externen Anschlüssen. Ein Fallrohröfen ist eine spezialisierte vertikale Konfiguration, bei der Partikel durch die Heizzone fallen, speziell entwickelt, um Phänomene wie Kohleverbrennung oder Biomassepyrolyse in Sekundenschnelle zu untersuchen.

Abwägungen und Einschränkungen verstehen

Obwohl leistungsfähig, sind Rohröfen nicht für jede Aufgabe das richtige Werkzeug. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrem effektiven Einsatz.

Begrenzte Probengröße und Durchsatz

Der primäre Kompromiss für Präzision ist die Skalierung. Der Durchmesser des Rohrs begrenzt naturgemäß die Größe der Probe, die verarbeitet werden kann. Sie sind nicht für die Massenfertigung oder die Wärmebehandlung sehr großer Bauteile konzipiert.

Einschränkungen des Rohrmaterials

Das Prozessrohr ist oft die zerbrechlichste und teuerste Komponente. Keramikrohre (Aluminiumoxid, Quarz) sind spröde und können anfällig für Thermoschock sein – Rissbildung, wenn sie zu schnell erhitzt oder abgekühlt werden. Sie haben auch strenge Temperatur- und Atmosphärenbeschränkungen.

Kosten und Komplexität

Während einige Basismodelle erschwinglich sind, stellen Hochtemperatur-, Vakuum- oder Mehrzonenrohröfen eine erhebliche Investition dar. Ihr Betrieb erfordert mehr technisches Fachwissen als ein einfacher Kastenofen, insbesondere bei der Steuerung von Gasflüssen und Vakuumsystemen.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ofen auszuwählen, müssen Sie seine Fähigkeiten auf Ihr primäres Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung oder präziser Prozessentwicklung liegt: Die unübertroffene Umweltkontrolle eines Rohrofen ist unerlässlich, um wiederholbare, qualitativ hochwertige Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Simulation der schnellen Erwärmung fallender Partikel liegt (z.B. Verbrennung): Ein spezieller vertikaler Fallrohröfen ist das einzige Werkzeug, das speziell für diesen Zweck entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung oder der Verarbeitung großer Teile liegt: Sie sollten einen Kastenofen, Chargenofen oder Durchlaufofen in Betracht ziehen, die zwar an Präzision einbüßen, aber eine wesentlich höhere Kapazität bieten.

Letztendlich ist die Wahl eines Rohrofen eine Entscheidung, die absolute Kontrolle über das reine Verarbeitungsvolumen priorisiert.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzise Umgebungssteuerung | Ermöglicht genaue Temperatur- (±1°C) und Atmosphäreneinstellungen für wiederholbare Ergebnisse. |

| Hohe thermische Effizienz | Reduziert Energieverschwendung durch schnelles Erhitzen, ideal für schnelle Prozesse wie Pyrolyse. |

| Vielseitigkeit | Unterstützt verschiedene Materialien und Anwendungen, von der Materialsynthese bis zur CVD. |

| Flexibilität im Design | Ermöglicht den Austausch von Rohren (z.B. Quarz, Aluminiumoxid) und einfachen Probenzugang bei Spaltkonstruktionen. |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Hochtemperaturofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschung und industriellen Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor