Kurz gesagt sind die wichtigsten Wärmebehandlungsprozesse, die in Horizontalöfen durchgeführt werden, Glühen, Härten, Anlassen und Sintern. Diese thermischen Zyklen sind grundlegend für die Metallurgie, da sie die innere Mikrostruktur von Materialien präzise modifizieren, um gewünschte mechanische Eigenschaften wie Festigkeit, Duktilität und Härte zu erzielen.

Ein Horizontalofen ist ein grundlegendes Werkzeug für die Werkstofftechnik. Sein Wert liegt nicht in einer einzelnen Funktion, sondern in seiner Vielseitigkeit, eine Reihe von kontrollierten Heiz- und Kühlzyklen auszuführen, die die Eigenschaften eines Materials grundlegend verändern, um es an eine spezifische Anwendung anzupassen.

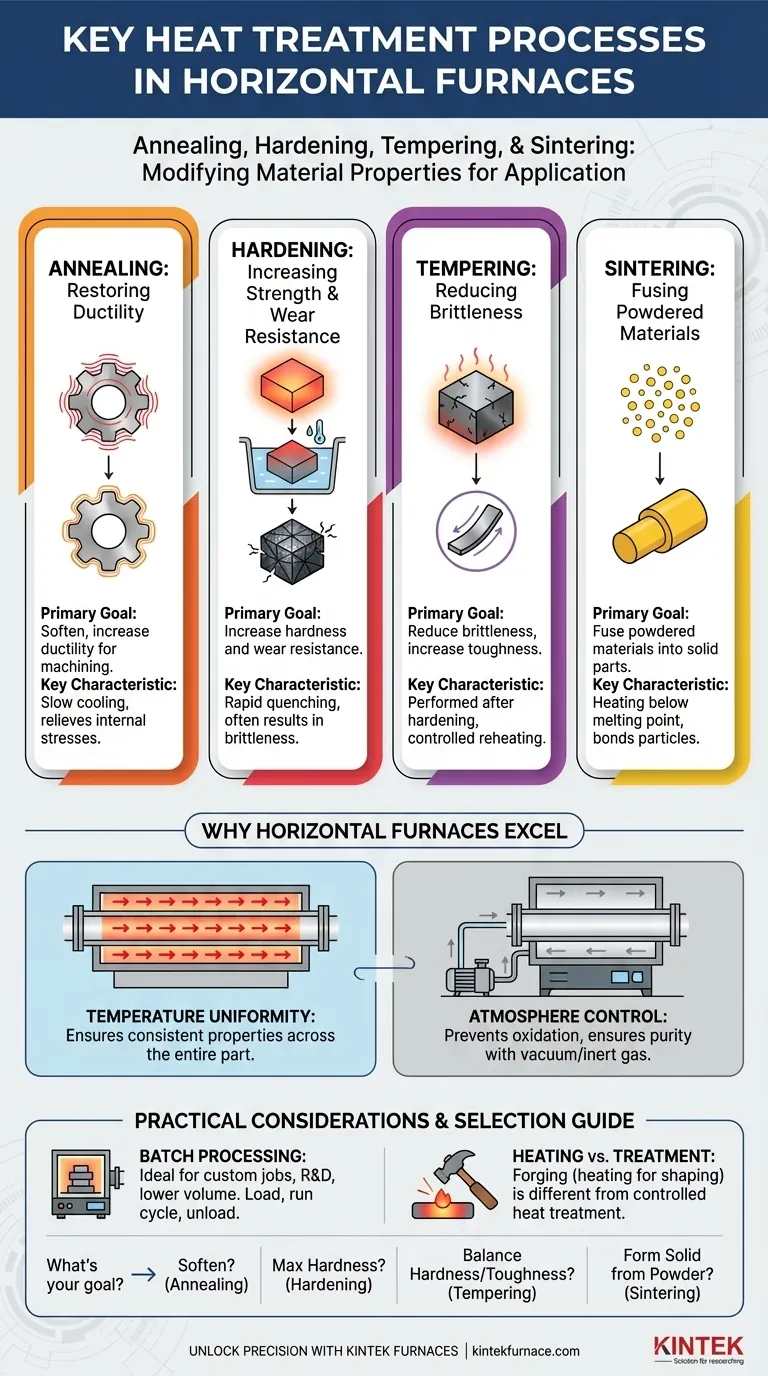

Die Kern-Wärmebehandlungsprozesse erklärt

Jeder Prozess beinhaltet ein unterschiedliches thermisches Profil – eine spezifische Abfolge von Erhitzen, Halten und Abkühlen –, das darauf ausgelegt ist, eine einzigartige Veränderung in der Mikrostruktur des Materials zu bewirken.

Glühen: Wiederherstellung der Duktilität

Glühen ist ein Prozess, bei dem ein Metall auf eine bestimmte Temperatur erhitzt und dann langsam abgekühlt wird. Dieses langsame Abkühlen ermöglicht es der inneren Kornstruktur des Materials, sich neu zu bilden und innere Spannungen abzubauen.

Das Hauptziel ist es, das Material zu erweichen, es duktiler und leichter bearbeitbar oder formbar zu machen. Es versetzt das Material im Wesentlichen in einen besser verarbeitbaren Zustand zurück, nachdem es durch Prozesse wie Kaltverformung gehärtet wurde.

Härten: Erhöhung von Festigkeit und Verschleißfestigkeit

Das Härten wird erreicht, indem ein Metall (typischerweise Stahl) auf eine hohe Temperatur erhitzt und dann schnell abgekühlt wird, ein Prozess, der als Abschrecken bekannt ist. Dieses schnelle Abkühlen fängt das Material in einem sehr harten, spröden mikrostrukturellen Zustand ein.

Dieser Prozess erhöht die Härte und Verschleißfestigkeit des Materials erheblich. Er geht jedoch fast immer auf Kosten einer verringerten Zähigkeit, wodurch das Teil bruchanfällig wird.

Anlassen: Reduzierung der Sprödigkeit

Anlassen ist eine sekundäre Wärmebehandlung, die fast immer nach dem Härten durchgeführt wird. Das gehärtete Teil wird auf eine niedrigere Temperatur wiedererhitzt und für eine bestimmte Zeit gehalten.

Dieser Prozess reduziert die extreme Sprödigkeit, die durch das Härten entsteht, indem ein kleiner Teil der Härte gegen einen erheblichen Gewinn an Zähigkeit eingetauscht wird. Das endgültige Gleichgewicht zwischen Härte und Zähigkeit kann durch Anpassen der Anlasstemperatur präzise gesteuert werden.

Sintern: Verschmelzen von pulverförmigen Materialien

Sintern wird verwendet, um feste Objekte aus Metall- oder Keramikpulvern herzustellen. Das verdichtete Pulver wird im Ofen auf eine Temperatur unterhalb seines Schmelzpunkts erhitzt.

Bei dieser Temperatur verbinden und verschmelzen die einzelnen Partikel und bilden ein festes, dichtes Teil. Dies ist eine gängige Fertigungsmethode zur Herstellung komplexer Formen oder Komponenten aus Materialien mit sehr hohen Schmelzpunkten.

Warum Horizontalöfen bei diesen Aufgaben hervorragend sind

Das Design eines Horizontalofens ist besonders gut für diese präzisen thermischen Vorgänge geeignet, hauptsächlich aufgrund seiner Fähigkeit, zwei kritische Variablen zu steuern: Temperatur und Atmosphäre.

Erreichen von Temperaturgleichmäßigkeit

Damit eine Wärmebehandlung erfolgreich ist, muss das gesamte Teil exakt das gleiche Temperaturprofil erfahren. Horizontalöfen, insbesondere Rohröfen, sind so konzipiert, dass sie eine lange, stabile und gleichmäßige Heizzone schaffen.

Diese Gleichmäßigkeit stellt sicher, dass ein Ende des Teils nicht härter oder weicher wird als das andere, wodurch interne Spannungen verhindert und konsistente, vorhersagbare mechanische Eigenschaften im gesamten Material gewährleistet werden.

Atmosphärenkontrolle für Reinheit

Viele Wärmebehandlungsprozesse erfordern eine kontrollierte Umgebung, um unerwünschte chemische Reaktionen, wie Oxidation, auf der Materialoberfläche zu verhindern.

Horizontalöfen können abgedichtet und mit einem Inertgas (wie Argon) oder unter Vakuum betrieben werden. Eine Vakuumumgebung ist besonders effektiv, da sie praktisch alle Verunreinigungen entfernt und sicherstellt, dass die Materialoberfläche rein und frei von Verfärbungen oder Zunder bleibt, was zu einem qualitativ hochwertigeren Endprodukt führt.

Praktische Überlegungen verstehen

Obwohl vielseitig, ist der Horizontalofen keine Universallösung. Seine Wirksamkeit hängt von der Produktionsgröße und der Beschaffenheit des zu verarbeitenden Materials ab.

Chargen- vs. kontinuierliche Verarbeitung

Horizontalöfen eignen sich ideal für die Chargenverarbeitung. Sie können ein oder mehrere Teile laden, den thermischen Zyklus durchführen und sie dann entladen. Dies ist perfekt für kundenspezifische Aufträge, Forschung und Entwicklung oder Klein- bis Mittelserienfertigung.

Sie sind im Allgemeinen weniger effizient für die Hochvolumen-, kontinuierliche Produktion, wo ein Förderofen möglicherweise besser geeignet wäre.

Erhitzen zum Schmieden vs. Wärmebehandlung

Es ist entscheidend, zwischen dem Erhitzen zum Formen und der Wärmebehandlung zu unterscheiden. Ein Ofen wird verwendet, um einen Metallblock zu erhitzen, bevor er geschmiedet (mit einem Hammer oder einer Presse geformt) wird. Dies ist lediglich ein Heizschritt.

Wärmebehandlungsprozesse wie Glühen oder Anlassen sind eigenständige, kontrollierte Zyklen, die nach dem Formen durchgeführt werden, um die endgültigen mechanischen Eigenschaften zu verfeinern. Ein einziger Ofen kann für beide Aufgaben verwendet werden, aber die Prozesse selbst sind grundlegend unterschiedlich.

Auswahl des richtigen Prozesses für Ihr Ziel

Die Wahl der Wärmebehandlung richtet sich ausschließlich nach den gewünschten End-Eigenschaften des Bauteils.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material für eine leichtere Bearbeitung oder Formgebung zu erweichen: Glühen ist der richtige Prozess, um die Duktilität wiederherzustellen und innere Spannungen abzubauen.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Das Härten durch Erhitzen und schnelles Abschrecken ist der wesentliche erste Schritt.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein zuvor gehärtetes Teil widerstandsfähiger zu machen, damit es nicht bricht: Anlassen ist der notwendige Folgeprozess, um Härte und Haltbarkeit auszugleichen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein festes, dichtes Teil aus Metallpulver herzustellen: Sintern ist die Methode, die verwendet wird, um die Partikel zu einem zusammenhängenden Ganzen zu verbinden.

Letztendlich geht es bei der Beherrschung der Wärmebehandlung darum, den Ofen als präzises Werkzeug einzusetzen, um genau die Materialleistung zu erzielen, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Schlüsselmerkmale |

|---|---|---|

| Glühen | Material erweichen, Duktilität erhöhen | Langsames Abkühlen, baut innere Spannungen ab |

| Härten | Härte und Verschleißfestigkeit erhöhen | Schnelles Abschrecken (Quenching), oft spröde |

| Anlassen | Sprödigkeit reduzieren, Zähigkeit erhöhen | Nach dem Härten durchgeführt, kontrollierte Temperatur |

| Sintern | Pulverförmige Materialien zu festen Teilen verschmelzen | Erhitzen unterhalb des Schmelzpunkts, verbindet Partikel |

Erschließen Sie Präzision in Ihren Wärmebehandlungsprozessen mit KINTEK

KINTEK nutzt herausragende F&E und Eigenfertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch eine starke Anpassungsfähigkeit ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Glühen, Härten, Anlassen oder Sintern optimieren, unsere Öfen gewährleisten gleichmäßiges Erhitzen, präzise Atmosphärenkontrolle und zuverlässige Leistung für Materialien wie Metalle und Keramiken.

Bereit, die Effizienz Ihres Labors zu steigern und überlegene Materialeigenschaften zu erzielen? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor