Eine Wasserstoffreduktionsumgebung fungiert als präzises chemisches Abstreifmittel. Sie erleichtert die Bildung von Gold-Kupfer-Legierungsmikrosphären, indem sie Metallsalze in einem Vorläufer direkt in reine metallische Elemente umwandelt. Diese Umgebung entfernt effektiv nichtmetallische Komponenten und hinterlässt nur die für die Legierungsbildung notwendigen Gold- und Kupferatome.

Durch die Einführung von Wasserstoff in den Ofen wandeln Sie komplexe Metallsalze in reines Gold und Kupfer um. Wenn Temperatur und Durchflussraten richtig abgestimmt sind, reduzieren sich diese Metalle gleichzeitig und diffundieren sofort ineinander, wodurch perfekt proportionierte Legierungsmikrosphären entstehen.

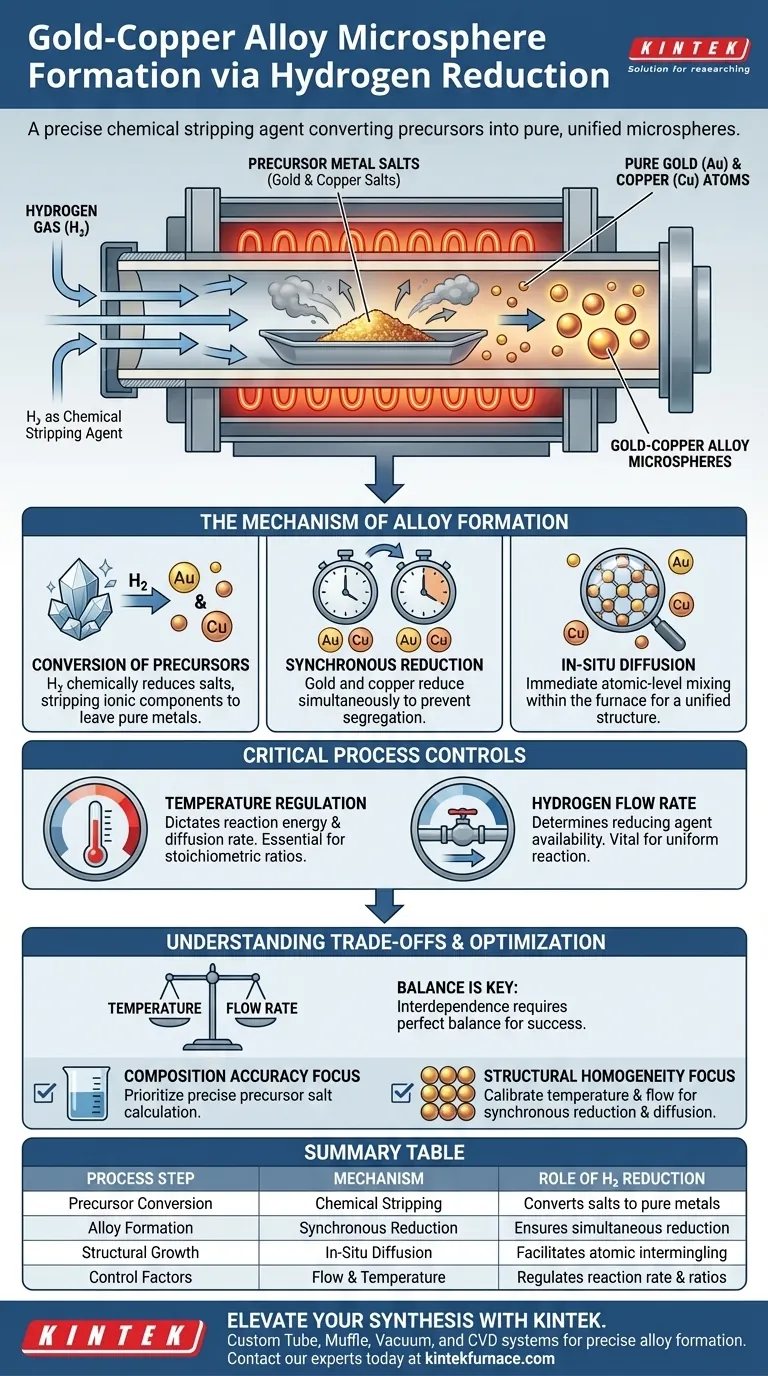

Der Mechanismus der Legierungsbildung

Umwandlung von Vorläufern

Der grundlegende Schritt beinhaltet die Umwandlung von Metallsalzen. Die Wasserstoffatmosphäre reduziert diese Salze chemisch und entfernt die ionischen Komponenten.

Dies hinterlässt reine metallische Elemente. Ohne diese Reduktion würden die Materialien als Salze verbleiben, anstatt sich in die für die Legierung erforderlichen leitfähigen Metalle zu verwandeln.

Synchrone Reduktion

Damit sich eine echte Legierung bilden kann, müssen Gold und Kupfer gleichzeitig erzeugt werden. Dies wird als synchrone Reduktion bezeichnet.

Wenn sich ein Metall signifikant schneller als das andere reduziert, können sich die Materialien trennen, anstatt sich zu vermischen. Die Wasserstoffumgebung stellt bei richtiger Kontrolle sicher, dass beide Metalle gleichzeitig metallisch werden.

In-situ-Diffusion

Sobald die Atome in ihren metallischen Zustand reduziert sind, durchlaufen sie eine In-situ-Diffusion. Das bedeutet, dass die Vermischung sofort im Ofen stattfindet und nicht in einem nachgelagerten Verarbeitungsschritt.

Diese sofortige Diffusion ermöglicht es den Gold- und Kupferatomen, sich auf atomarer Ebene zu vermischen. Dieser Prozess ist für die Schaffung einer einheitlichen Legierungsstruktur verantwortlich, anstatt getrennter Gold- und Kupfercluster.

Kritische Prozesskontrollen

Temperaturregelung

Die Ofentemperatur ist eine primäre Variable in diesem Prozess. Sie bestimmt die für die Reduktionsreaktion und die anschließende Diffusion verfügbare Energie.

Eine präzise thermische Kontrolle stellt sicher, dass die Reduktion mit der richtigen Geschwindigkeit erfolgt. Dies ist unerlässlich, um die gewünschten stöchiometrischen Verhältnisse (die spezifischen chemischen Proportionen von Gold zu Kupfer) zu erreichen.

Wasserstoffdurchflussrate

Das Volumen und die Geschwindigkeit des durch den Rohrofen strömenden Wasserstoffgases sind ebenso entscheidend. Die Durchflussrate bestimmt die Verfügbarkeit des Reduktionsmittels.

Ein gleichmäßiger Fluss ermöglicht eine einheitliche Reaktion über die Vorläufer hinweg. Diese Gleichmäßigkeit ist entscheidend für die konsistente Bildung von Mikrosphären.

Verständnis der Kompromisse

Das Gleichgewicht der Prozessparameter

Die größte Herausforderung bei dieser Methode ist die gegenseitige Abhängigkeit von Temperatur und Durchflussrate. Diese beiden Faktoren müssen perfekt ausbalanciert sein, um erfolgreich zu sein.

Wenn das Gleichgewicht gestört ist, riskieren Sie eine unvollständige Reduktion oder eine ungleichmäßige Diffusion. Dies kann zu Legierungen führen, die die spezifischen stöchiometrischen Anforderungen Ihres Projekts nicht erfüllen.

Empfindlichkeit gegenüber Vorläufern

Der Prozess ist stark auf die Qualität und Zusammensetzung der Vorläufer-Metallsalze angewiesen. Die Wasserstoffumgebung ist effizient, kann aber nur auf die vorhandenen Materialien einwirken.

Schwankungen in der Vorläufermischung verändern die Endlegierung direkt. Um spezifische Mikrosphären-Eigenschaften zu erzielen, muss die anfängliche Salzmischung mit hoher Präzision berechnet werden.

Optimierung Ihrer Legierungsbildung

Um die besten Ergebnisse in Ihrem industriellen Rohrofen zu erzielen, konzentrieren Sie sich auf die Kalibrierung Ihrer Umgebungssteuerungen.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Priorisieren Sie die präzise Berechnung der Vorläufer-Salze, um sicherzustellen, dass das endgültige stöchiometrische Verhältnis korrekt ist.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Homogenität liegt: Konzentrieren Sie sich auf die Kalibrierung der Ofentemperatur und des Wasserstoffdurchflussrate, um eine synchrone Reduktion und eine gleichmäßige Diffusion zu gewährleisten.

Durch die Beherrschung der synchronen Reduktion von Metallsalzen stellen Sie die Produktion von hochwertigen, gleichmäßigen Gold-Kupfer-Legierungsmikrosphären sicher.

Zusammenfassungstabelle:

| Prozessschritt | Mechanismus | Rolle der Wasserstoffreduktion |

|---|---|---|

| Umwandlung von Vorläufern | Chemische Abstreifung | Wandelt Metallsalze durch Entfernung nichtmetallischer Komponenten in reine metallische Elemente um. |

| Legierungsbildung | Synchrone Reduktion | Stellt sicher, dass Gold und Kupfer gleichzeitig reduziert werden, um Materialtrennung zu verhindern. |

| Strukturelles Wachstum | In-situ-Diffusion | Ermöglicht atomare Vermischung für eine einheitliche, homogene Legierungsstruktur. |

| Kontrollfaktoren | Durchfluss & Temperatur | Reguliert die Reaktionsgeschwindigkeit, um spezifische stöchiometrische Verhältnisse zu erreichen. |

Verbessern Sie Ihre fortschrittliche Materialsynthese mit KINTEK

Die präzise Legierungsbildung erfordert mehr als nur hohe Temperaturen – sie erfordert absolute Kontrolle über Ihre thermische Umgebung. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der Wasserstoffreduktion und der chemischen Gasphasenabscheidung entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung sind unsere Labortemperaturöfen vollständig anpassbar, um Ihre einzigartigen stöchiometrischen und strukturellen Anforderungen zu erfüllen. Ob Sie Gold-Kupfer-Mikrosphären herstellen oder neue Halbleitermaterialien entwickeln, wir bieten die technische Präzision, die für synchrone Reduktion und gleichmäßige Diffusion erforderlich ist.

Bereit, Ihre Legierungsproduktion zu optimieren? Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um die perfekte, anpassbare Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Li Zhang, Shaolong Tang. Novel Porous Gold Microspheres Anisotropic Conductive Film (PGMS‐ACF) with High Compression Ratio for Flip Chip Packaging. DOI: 10.1002/aelm.202500045

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie trägt das Gasregelsystem eines Rohrofens zur Umwandlung von Ni-MOF in NiO/Ni@C bei?

- Warum wird für das Sintern von LK-99 ein Hochtemperatur-Rohröfen benötigt? Erreichen einer präzisen Supraleiterphasenumwandlung

- Warum ist eine Sulfidierungsbehandlung in einem Quarzrohr-Ofen nach der CZTS-Dünnschichtabscheidung erforderlich? Expertenratgeber

- Ist es möglich, Proben während des Aufheizens in einem Aluminiumoxid-Rohrofen zu beobachten? Entdecken Sie In-Situ-Überwachungslösungen

- Welche Wartung ist für einen Vakuumröhrenofen erforderlich? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Labor

- Wie ermöglicht ein vertikaler Einkammer-Röhrenofen das Wachstum hochwertiger PdSe2-Einkristalle?

- Welche Rolle spielt die Heizzone eines horizontalen Röhrenofens bei der CVD für ITO? Master Thin Film Precision

- Was ist der beabsichtigte Verwendungszweck des 3-Zonen-Rohrofen? Erzielen Sie präzise thermische Kontrolle für fortschrittliche Materialien