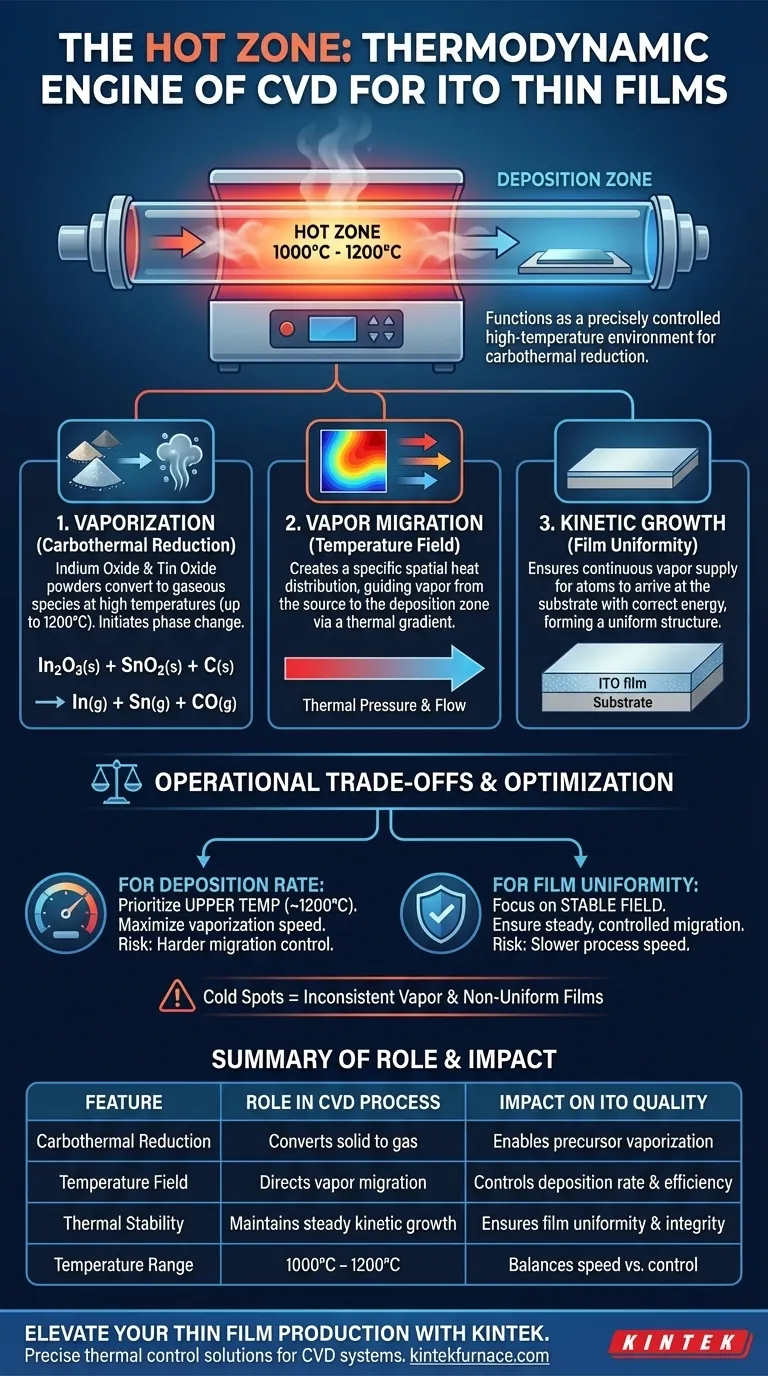

Die Heizzone fungiert als thermodynamischer Motor des Chemical Vapor Deposition (CVD)-Prozesses. Sie bietet eine präzise kontrollierte Hochtemperaturumgebung, typischerweise im Bereich von 1000°C bis 1200°C, die erforderlich ist, um die chemische Umwandlung fester Vorläuferstoffe einzuleiten. Insbesondere löst diese Hitze die karbothermische Reduktion von Indiumoxid- und Zinnoxidpulvern aus und wandelt sie in die gasförmigen metallischen Spezies um, die für die Filmbildung notwendig sind.

Die Heizzone schmilzt oder verdampft nicht nur Materialien; sie etabliert ein spezifisches Temperaturfeld, das den gesamten Transportmechanismus bestimmt. Durch die Steuerung der Sättigung und Wanderung des Dampfes von der Quelle zur Abscheidungszone fungiert die Heizzone als primärer Regler für das kinetische Wachstum und die strukturelle Qualität des Indium-Zinnoxid (ITO)-Dünnfilms.

Wirkungsmechanismen innerhalb der Heizzone

Verdampfung durch karbothermische Reduktion

Die Hauptfunktion der Heizzone ist die Ermöglichung eines Phasenwechsels durch chemische Reduktion. Der Ofen muss extreme Temperaturen aufrechterhalten, um die karbothermische Reduktion der Vorläuferpulver zu ermöglichen.

Bei diesem spezifischen Prozess werden Indiumoxid (In2O3) und Zinnoxid (SnO2) Temperaturen bis zu 1200°C ausgesetzt. Diese thermische Energie zersetzt die festen Pulver und wandelt sie in gasförmige metallische Spezies um, die für den Transport bereit sind.

Steuerung der Dampfwanderung

Sobald die Vorläufer verdampft sind, ist die Heizzone für deren effektive Bewegung verantwortlich. Der Ofen erzeugt ein deutliches Temperaturfeld – eine räumliche Verteilung von Wärme –, die den Gasfluss beeinflusst.

Dieser Temperaturgradient zwingt den gesättigten Dampf, sich von der Quelle weg und in Richtung der kühleren Abscheidungszone zu bewegen. Ohne diesen gerichteten thermischen Druck würde sich der Dampf nicht effizient bewegen, was zu schlechten Abscheidungsraten führen würde.

Ermöglichung des kinetischen Wachstums

Die Qualität des endgültigen ITO-Films wird dadurch bestimmt, wie der Dampf auf dem Substrat ankommt. Die Heizzone stellt sicher, dass die Zufuhr von gasförmigem Material kontinuierlich und stabil ist.

Durch die Aufrechterhaltung einer gleichmäßigen Dampferzeugung unterstützt die Heizzone ein ordnungsgemäßes kinetisches Wachstum. Dies stellt sicher, dass die Indium- und Zinnatome mit der richtigen Energie und Dichte auf dem Substrat ankommen, um eine gleichmäßige Dünnschichtstruktur zu bilden.

Verständnis der betrieblichen Kompromisse

Thermische Präzision vs. Prozessgeschwindigkeit

Während höhere Temperaturen im Allgemeinen die Verdampfungsrate erhöhen, bergen sie Stabilitätsrisiken. Das Drängen der Heizzone an ihre Obergrenze (1200°C) erzeugt schneller mehr Dampf, kann aber die Migrationsrate schwieriger kontrollierbar machen.

Wenn der Dampf zu aggressiv in die Abscheidungszone gelangt, kann dies zu rauen oder ungleichmäßigen Filmen führen. Umgekehrt bietet der Betrieb am unteren Ende (1000°C) eine bessere Kontrolle, kann aber den Produktionsprozess erheblich verlangsamen.

Die Herausforderung der Gleichmäßigkeit

Die Heizzone muss eine gleichmäßige Wärme über die gesamte Vorläuferladung liefern. Jegliche "kalten Stellen" innerhalb der Heizzone führen zu unvollständiger Verdampfung oder inkonsistenten Vorläuferverhältnissen.

Bei CVD-Prozessen führt eine ungleichmäßige Erwärmung zu Schwankungen in der Dampfzusammensetzung. Dies kann dazu führen, dass der endgültige ITO-Film unterschiedliche elektrische oder optische Eigenschaften über seine Oberfläche aufweist, was die Leistung des Geräts beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre ITO-Dünnschichtproduktion zu optimieren, müssen Sie die Parameter der Heizzone entsprechend Ihren spezifischen Ausgangsanforderungen abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsrate liegt: Priorisieren Sie den oberen Temperaturbereich (nahe 1200°C), um die Verdampfungsgeschwindigkeit der Vorläuferpulver zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Filmgleichmäßigkeit liegt: Konzentrieren Sie sich auf die Stabilisierung des Temperaturfeldes, um eine stetige, kontrollierte Dampfwanderung zur Abscheidungszone zu gewährleisten.

Erfolg in der CVD liegt nicht nur in der Wärmeerzeugung, sondern in der präzisen Lenkung der thermischen Energie zur Steuerung des Materialtransports.

Zusammenfassungstabelle:

| Merkmal | Rolle im CVD-Prozess | Auswirkung auf die ITO-Qualität |

|---|---|---|

| Karbothermische Reduktion | Wandelt festes In2O3/SnO2 in Gas um | Ermöglicht wesentliche Vorläuferverdampfung |

| Temperaturfeld | Steuert die Dampfwanderung | Kontrolliert Abscheidungsrate und Effizienz |

| Thermische Stabilität | Aufrechterhaltung eines stabilen kinetischen Wachstums | Gewährleistet Filmgleichmäßigkeit und strukturelle Integrität |

| Temperaturbereich | 1000°C - 1200°C | Gleicht Produktionsgeschwindigkeit und Prozesskontrolle aus |

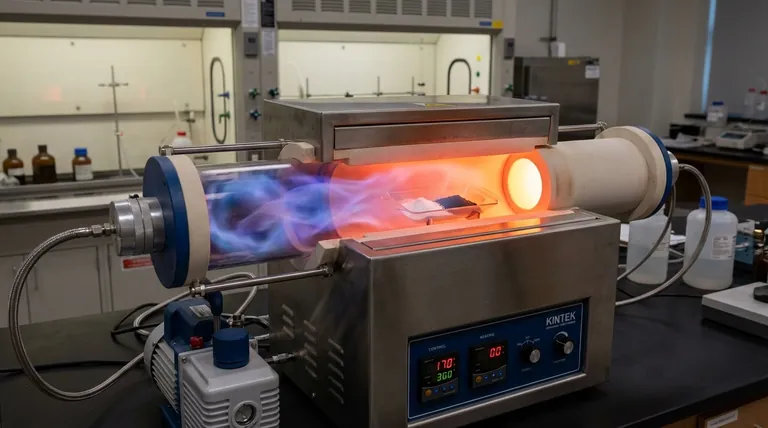

Steigern Sie Ihre Dünnschichtproduktion mit KINTEK

Präzise thermische Kontrolle ist das Rückgrat hochwertiger CVD für Indium-Zinnoxid (ITO)-Dünnschichten. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK leistungsstarke Röhren-, Muffel-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre individuellen Labor- oder Industriebedürfnisse zu erfüllen. Unsere fortschrittliche Ofentechnologie gewährleistet die stabilen Temperaturfelder und das präzise kinetische Wachstum, die für überlegene Materialwissenschaftsergebnisse erforderlich sind.

Bereit, Ihren Abscheideprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um sich von unseren Experten beraten zu lassen

Visuelle Anleitung

Referenzen

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist die Funktion von Autoklaven und Rohrreaktoren bei der hydrometallurgischen Laugung? Erschließen Sie das Potenzial von schwer aufschließbaren Erzen

- Warum ist ein stabiler Stickstoffstrom in einem Rohröfen für die Hydrochar-Karbonisierung erforderlich? Hohe Kohlenstoffreinheit sicherstellen

- Welche Rolle spielt ein kontinuierlicher Bench-Scale-Tropfröhrenpyrolyseur bei FPBO? Maximierung der Ausbeute an hochwertigem Bioöl

- Welche Rolle spielen Hochtemperatur-Muffel- oder Röhrenöfen bei der Synthese von Hydroxylapatit? Beherrschung der Reinheit von Biokeramiken

- Warum versiegelte Vakuumröhren für Perowskit-Träger verwenden? Überlegene Gleichmäßigkeit bei der Dünnschichtabscheidung erzielen

- Welche Rolle spielt ein Schutzrohr-Ofen mit Schutzgasatmosphäre beim Härten von HSS mit hohem Vanadiumgehalt? Präzisionshärte erzielen

- Welche Wartung ist für einen Vakuumröhrenofen erforderlich? Gewährleistung von Langlebigkeit und Sicherheit in Ihrem Labor

- Was sind die Vorteile der Verwendung von Hochtemperatur-Röhren- oder Vakuumöfen für das Sintern von LLZO? Optimale Dichte erreichen