Autoklaven und Rohrreaktoren fungieren als Hochdruckbehälter, die für hydrometallurgische Prozesse entwickelt wurden, welche unter normalen atmosphärischen Bedingungen nicht möglich sind. Ihre Hauptaufgabe besteht darin, extreme Umgebungen zu erzeugen und aufrechtzuerhalten – insbesondere Drücke von 40–50 bar und Temperaturen bis zu 270 °C –, um die selektive Auflösung von Zielmetallen aus komplexen Erzen zu erzwingen.

Durch die Erhöhung von Temperatur und Druck weit über die atmosphärischen Grenzen hinaus beschleunigen diese Reaktoren die Reaktionskinetik dramatisch und erschließen wertvolle Metalle aus "schwer aufschließbaren" Erzen, die Standardlaugermethoden widerstehen.

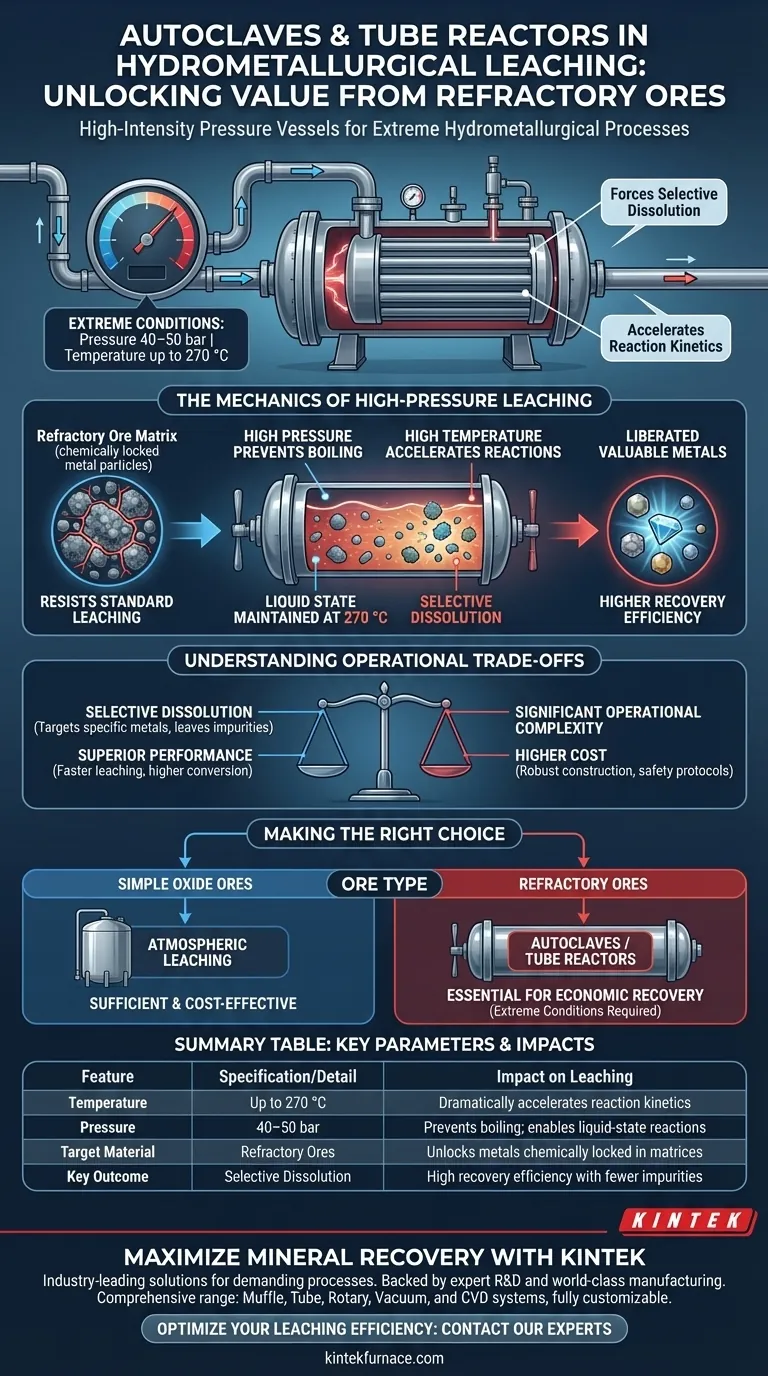

Die Mechanik der Hochdrucklaugung

Ziel: Schwer aufschließbare Erze

Viele Mineralvorkommen werden als schwer aufschließbar klassifiziert, was bedeutet, dass das wertvolle Metall chemisch in einer Matrix eingeschlossen ist, die einer Standardverarbeitung widersteht.

Einfache atmosphärische Laugung ist oft zu langsam oder chemisch unzureichend, um diese Metalle freizusetzen. Autoklaven und Rohrreaktoren sind speziell dafür konstruiert, diesen Widerstand zu überwinden, indem sie die Aufschlämmung aggressiven chemischen Umgebungen aussetzen.

Die Rolle von Temperatur und Druck

Um die notwendige chemische Umwandlung zu erreichen, müssen die Reaktionstemperaturen bis zu 270 °C erreichen.

Bei dieser Temperatur würden normale flüssige Lösungen sofort verdampfen. Um dies zu verhindern, halten diese Behälter hohe Drücke von 40–50 bar aufrecht, wodurch die Lösung im flüssigen Zustand bleibt und der chemische Laugungsprozess mit stark beschleunigten Raten ablaufen kann.

Verbesserung der chemischen Umwandlung

Die Kombination aus hoher Hitze und Druck schmilzt nicht nur Gestein; sie verändert grundlegend die Reaktionskinetik.

Diese Bedingungen erhöhen die Laugungsrate signifikant und verkürzen die zur Metallgewinnung benötigte Zeit. Darüber hinaus verbessern sie die Gesamteffizienz der Umwandlung und stellen sicher, dass ein höherer Prozentsatz des Zielmetalls aus dem Wirtsgestein zurückgewonnen wird.

Verständnis der betrieblichen Kompromisse

Die Kosten extremer Bedingungen

Obwohl diese Systeme eine überlegene Leistung bieten, führen sie im Vergleich zu atmosphärischen Tanks zu einer erheblichen betrieblichen Komplexität.

Die Notwendigkeit, einen Druck von 40–50 bar aufrechtzuerhalten, erfordert eine robuste, teure Behälterkonstruktion und spezielle Sicherheitsprotokolle.

Selektivität vs. Komplexität

Der Hauptvorteil der Verwendung dieser Reaktoren ist die selektive Auflösung, die es den Betreibern ermöglicht, bestimmte Metalle gezielt abzutrennen und Verunreinigungen zurückzulassen.

Um diese Selektivität zu erreichen, ist jedoch eine präzise Kontrolle des Temperatur- und Druckprofils erforderlich. Abweichungen von den optimalen 270 °C oder Druckabfälle können zu stagnierenden Reaktionen oder zur Mitauflösung unerwünschter Verunreinigungen führen.

Die richtige Wahl für Ihr Ziel treffen

Diese Systeme sind Hochleistungsgeräte, die für spezifische mineralogische Herausforderungen entwickelt wurden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung einfacher Oxid-Erze liegt: Vermeiden Sie diese Hochdrucksysteme, da die atmosphärische Standardlaugung ausreichend und weitaus kostengünstiger ist.

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnung von Metallen aus schwer aufschließbaren Erzen liegt: Sie müssen Autoklaven oder Rohrreaktoren verwenden, um die extremen Bedingungen (bis zu 270 °C) zu erreichen, die für wirtschaftliche Rückgewinnungsraten erforderlich sind.

Die Hochdrucklaugung ist die definitive Lösung zur Maximierung der Ausbeute aus schwer zu verarbeitenden Mineralvorkommen.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail | Auswirkung auf die Laugung |

|---|---|---|

| Temperatur | Bis zu 270 °C | Beschleunigt die Reaktionskinetik dramatisch |

| Druck | 40–50 bar | Verhindert das Sieden; ermöglicht Reaktionen im flüssigen Zustand |

| Zielmaterial | Schwer aufschließbare Erze | Erschließt chemisch in Matrizen eingeschlossene Metalle |

| Wichtigstes Ergebnis | Selektive Auflösung | Hohe Rückgewinnungseffizienz mit weniger Verunreinigungen |

Maximieren Sie Ihre Mineralrückgewinnung mit KINTEK

Lassen Sie nicht zu, dass schwer aufschließbare Erze Ihre Ausbeute begrenzen. KINTEK bietet branchenführende Hochtemperatur- und Hochdrucklösungen, die auf die anspruchsvollsten hydrometallurgischen Prozesse zugeschnitten sind. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können.

Bereit, Ihre Laugungseffizienz zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um ein Hochleistungssystem zu entwerfen, das die Präzision und Haltbarkeit liefert, die Ihr Projekt erfordert.

Visuelle Anleitung

Referenzen

- Srečko Stopić. Feature Papers in Extractive Metallurgy. DOI: 10.3390/met15070751

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum sind Röhrenöfen für die wissenschaftliche Forschung unverzichtbar? Entsperren Sie präzise Hochtemperaturkontrolle

- Was ist die Funktion eines Hochtemperatur-Röhrenofens bei der Synthese von heteroatomdotiertem Graphen?

- Welchen Zweck hat die Wärmedämmung in einem Rohrofen? Gewährleistung gleichmäßiger Erwärmung und Energieeffizienz

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Umwandlung von photopolymerisierten Teilen in vollständig aromatisches Polyimid?

- Wie wird ein Labor-Röhrenofen in der Forschung zu neuen Energien eingesetzt? Entriegelung von Batteriematerialien und Brennstoffzellmaterialien der nächsten Generation

- Was sind die häufigsten Anwendungen von Rohröfen? Präzision in der Materialverarbeitung erschließen

- Wie werden Drehrohrofen in der chemischen Industrie eingesetzt? Effiziente thermische Prozesse freischalten

- Welche Rolle spielt eine Röhrenofen bei der TMDC-ND-Herstellung? Beherrschen Sie die Synthese von Graphen-dekorierte Nanostrukturen