Im Wesentlichen ist ein Rohrofen ein Hochtemperaturofen, der für eine Vielzahl von thermischen Prozessen in Forschung und Industrie eingesetzt wird. Seine Hauptanwendungen umfassen die Materialsynthese, Wärmebehandlung und spezielle Tests, bei denen eine präzise Kontrolle sowohl der Temperatur als auch der Atmosphäre entscheidend ist. Zu den häufigen Anwendungen gehören das Glühen von Metallen, das Sintern von Keramikpulvern, das Wachstum dünner Schichten mittels chemischer Gasphasenabscheidung (CVD) und die Kalibrierung von Temperatursensoren.

Der Hauptgrund für die Wahl eines Rohrofens liegt nicht nur in der hohen Hitze, sondern in der unübertroffenen Kontrolle über die Prozessumgebung. Sein abgedichtetes Rohrdesign ermöglicht die präzise Steuerung von Gasatmosphären oder Vakua, was eine unerlässliche Voraussetzung für die fortschrittliche Materialverarbeitung ist.

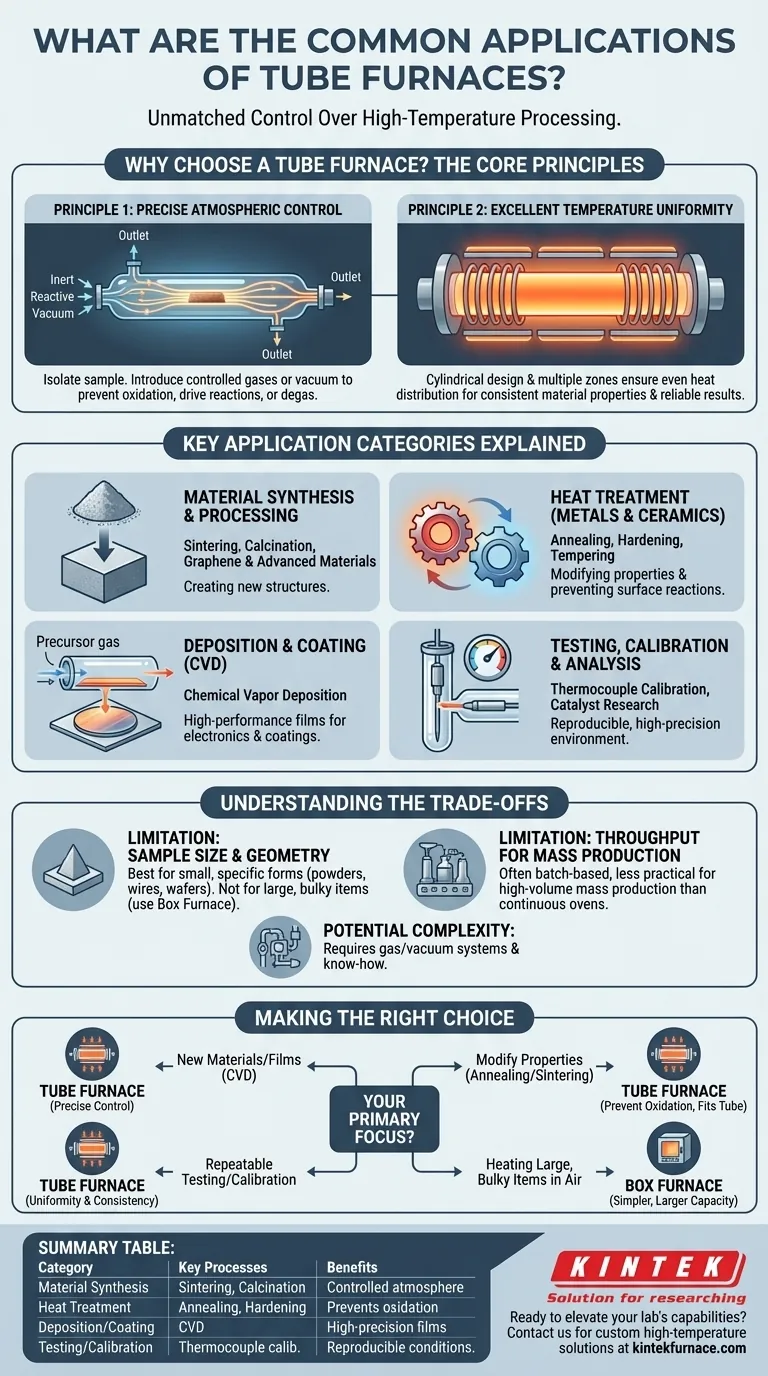

Warum einen Rohrofen wählen? Die Kernprinzipien

Obwohl die Liste der Anwendungen lang ist, beruhen sie alle auf zwei grundlegenden Fähigkeiten, die Rohröfen von anderen Heizgeräten wie Kammeröfen unterscheiden.

Prinzip 1: Präzise Atmosphärenkontrolle

Das entscheidende Merkmal eines Rohrofens ist seine Fähigkeit, eine Probe von der Umgebungsluft zu isolieren. Das Prozessrohr, typischerweise aus Quarz, Aluminiumoxid oder einer Metalllegierung, kann an beiden Enden verschlossen werden.

Dies ermöglicht die Einführung einer streng kontrollierten Umgebung. Sie können Inertgase (wie Argon oder Stickstoff) einleiten, um Oxidation zu verhindern, reaktive Gase (wie Wasserstoff) verwenden, um chemische Reaktionen anzutreiben, oder ein Vakuum erzeugen, um Materialien zu entgasen oder Prozesse in einer reinen Umgebung durchzuführen.

Prinzip 2: Ausgezeichnete Temperaturgleichmäßigkeit

Die zylindrische Geometrie der Heizkammer fördert von Natur aus eine gleichmäßige Wärmeverteilung. Viele Modelle verfügen auch über mehrere, unabhängig voneinander gesteuerte Heizzonen entlang der Rohrlänge.

Dieses Design schafft eine hochstabile und gleichmäßige Heizzone, die sicherstellt, dass die gesamte Probe exakt das gleiche thermische Profil erfährt. Diese Gleichmäßigkeit ist entscheidend für die Erzielung konsistenter Materialeigenschaften, zuverlässiger Testergebnisse und einer hochproduktiven Fertigung.

Erläuterung der wichtigsten Anwendungsbereiche

Die Kombination aus Atmosphärenkontrolle und Temperaturgleichmäßigkeit macht den Rohrofen zu einem unverzichtbaren Werkzeug in mehreren Schlüsselbereichen.

Materialsynthese und -verarbeitung

Dies ist eine der breitesten und häufigsten Anwendungen. Sie umfasst die Schaffung neuer Materialien oder die grundlegende Veränderung ihrer Struktur.

Anwendungen umfassen das Sintern (Erwärmen von Pulvern unter ihrem Schmelzpunkt zur Bildung einer festen Masse), die Kalzinierung (Erwärmen zur Entfernung von Verunreinigungen oder flüchtigen Substanzen) und die Synthese fortschrittlicher Materialien wie Graphen, Polymere und Batteriekomponenten.

Wärmebehandlung von Metallen und Keramiken

Rohröfen sind Arbeitspferde in der Metallurgie und Keramik zur Modifizierung von Materialeigenschaften.

Zu den Schlüsselprozessen gehören das Glühen (Erwärmen und langsames Abkühlen, um ein Material zu erweichen und innere Spannungen abzubauen), das Härten (Erwärmen und schnelles Abkühlen, um die Festigkeit zu erhöhen) und das Anlassen (Erwärmen auf eine niedrigere Temperatur nach dem Härten, um die Zähigkeit zu erhöhen). Die kontrollierte Atmosphäre verhindert unerwünschte Oberflächenreaktionen wie Zunderbildung.

Abscheidungs- und Beschichtungsverfahren

Diese Kategorie ist entscheidend für die Halbleiter- und fortschrittliche Beschichtungsindustrie. Die prominenteste Anwendung ist die Chemische Gasphasenabscheidung (CVD).

Bei der CVD werden Prekursor-Gase in den heißen Rohrofen eingeleitet, wo sie reagieren und eine dünne, feste Schicht auf ein Substrat abscheiden. Auf diese Weise werden viele Hochleistungsbeschichtungen und elektronische Materialien hergestellt.

Prüfung, Kalibrierung und Analyse

Die hochgradig reproduzierbare Umgebung eines Rohrofens macht ihn ideal für wissenschaftliche und Qualitätskontrollanwendungen.

Es ist der Standard für die Thermopaar-Kalibrierung, bei der Sensoren mit bekannten Temperaturpunkten abgeglichen werden. Er wird auch für die Katalysatorforschung, Brennstoffzellentests und die Prüfung von Luft- und Raumfahrtmaterialien eingesetzt, wo Proben unter spezifischen, reproduzierbaren atmosphärischen und thermischen Bedingungen bewertet werden müssen.

Die Kompromisse verstehen

Obwohl unglaublich vielseitig, ist ein Rohrofen nicht für jede Aufgabe das richtige Werkzeug. Das Verständnis seiner Grenzen ist entscheidend für eine kluge Investition.

Einschränkung: Probengröße und -geometrie

Konstruktionsbedingt eignen sich Rohröfen am besten für kleinere Proben oder Materialien mit einem spezifischen Formfaktor, wie Pulver, Kleinteile, Wafer, Drähte oder Streifen, die sich leicht in das Rohr schieben lassen.

Sie sind nicht praktikabel für das Erhitzen großer, sperriger oder unregelmäßig geformter Objekte. Für diese Aufgaben ist ein Kastenofen oder Kammerofen die geeignetere Wahl.

Einschränkung: Durchsatz für die Massenproduktion

Obwohl einige kontinuierliche Zuführsysteme existieren, arbeiten viele Forschungs- und Pilot-Rohröfen im Batch-Betrieb. Dies kann im Vergleich zu speziellen industriellen Durchlauföfen ein Engpass für die Massenproduktion mit hohem Volumen sein.

Potenzielle Komplexität

Ein einfacher, nur mit Luft betriebener Rohrofen ist unkompliziert. Systeme, die für Hochvakuum oder die Handhabung reaktiver Gase ausgelegt sind, erfordern jedoch komplexere Verrohrungen, Sicherheitsverriegelungen und Steuerungssysteme, was sowohl die Kosten als auch das betriebliche Know-how erhöht.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob ein Rohrofen das richtige Gerät ist, gleichen Sie Ihr primäres Ziel mit seinen Kernstärken ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer Materialien oder dünner Schichten (CVD, Synthese) liegt: Der Rohrofen ist aufgrund seiner präzisen Atmosphärenkontrolle wahrscheinlich unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der Eigenschaften von Metallen oder Keramiken (Glühen, Sintern) liegt: Der Rohrofen ist eine ausgezeichnete Wahl, besonders wenn die Vermeidung von Oxidation wichtig ist und Ihre Teile in das Rohr passen.

- Wenn Ihr Hauptaugenmerk auf wiederholbaren, hochpräzisen Tests oder Kalibrierungen liegt: Die überlegene Temperaturgleichmäßigkeit und die kontrollierte Umgebung machen den Rohrofen zum idealen Instrument.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Erhitzen großer, sperriger Gegenstände an Luft liegt: Sie sollten stattdessen einen weniger komplexen und größenangemesseneren Kastenofen in Betracht ziehen.

Das Verständnis dieser Kernfähigkeiten befähigt Sie, den Rohrofen nicht als einfachen Ofen, sondern als präzises Instrument für die fortschrittliche thermische Verarbeitung zu betrachten.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Vorteile |

|---|---|---|

| Materialsynthese | Sintern, Kalzinierung, Graphensynthese | Kontrollierte Atmosphäre, gleichmäßige Erwärmung |

| Wärmebehandlung | Glühen, Härten, Anlassen | Verhindert Oxidation, konsistente Ergebnisse |

| Abscheidung und Beschichtung | Chemische Gasphasenabscheidung (CVD) | Hochpräzises Wachstum dünner Schichten |

| Prüfung und Kalibrierung | Thermopaar-Kalibrierung, Katalysatorforschung | Reproduzierbare Bedingungen, Genauigkeit |

Bereit, die Fähigkeiten Ihres Labors mit einem maßgeschneiderten Rohrofen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Rohröfen, Muffelöfen, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke individuelle Anpassungsmöglichkeiten unterstützt werden. Ob Sie in der Forschung, Materialwissenschaft oder industriellen Verarbeitung tätig sind, wir können Ihnen helfen, präzise thermische und atmosphärische Kontrolle für überragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit