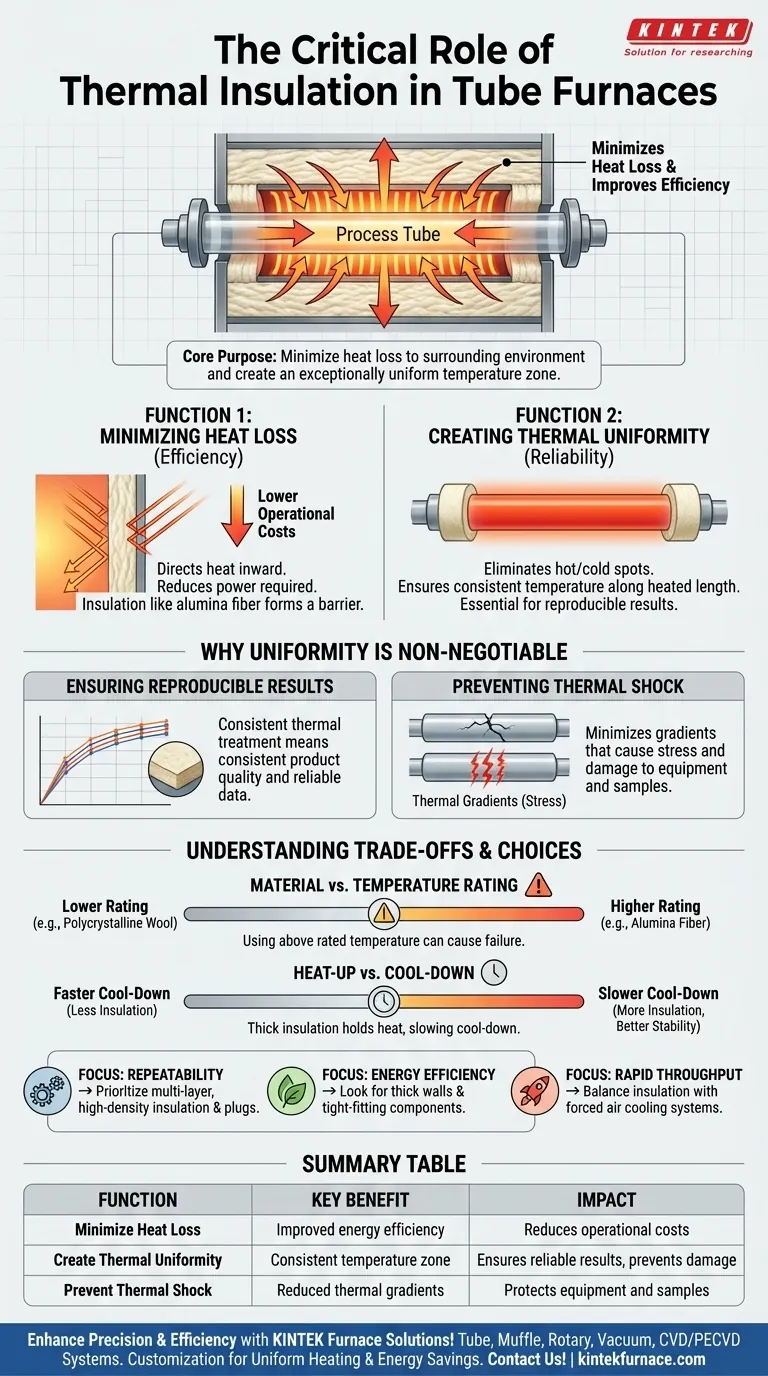

Im Kern erfüllt die Wärmedämmung in einem Rohrofen zwei entscheidende und miteinander verbundene Funktionen. Sie wurde entwickelt, um den Wärmeverlust an die Umgebung zu minimieren, was direkt die Energieeffizienz verbessert, und, noch wichtiger, um eine außergewöhnlich gleichmäßige Temperaturzone innerhalb des Prozessrohrs zu schaffen. Dies stellt sicher, dass die von den Heizelementen erzeugte Wärme genau dort konzentriert wird, wo sie benötigt wird.

Obwohl oft nur als Effizienzmerkmal angesehen, ist der wahre Zweck der Wärmedämmung die Schaffung einer hochstabilen und gleichmäßigen thermischen Umgebung. Diese Gleichmäßigkeit ist der wichtigste Einzelfaktor für das Erzielen zuverlässiger und reproduzierbarer Ergebnisse bei der Hochtemperaturverarbeitung.

Die Kernfunktionen der Isolierung

Wärmedämmung ist nicht nur eine passive Barriere; sie ist eine aktive Komponente bei der Gestaltung der Ofenleistung. Ihr Design beeinflusst direkt sowohl die Betriebskosten als auch, entscheidender, die Qualität Ihrer Ergebnisse.

Funktion 1: Minimierung des Wärmeverlusts

Die Hauptaufgabe eines Rohrofens besteht darin, hohe Wärmemengen zu erzeugen und einzuschließen. Ohne eine effektive Isolierung würde ein erheblicher Teil dieser thermischen Energie in das Labor abstrahlen.

Die Heizelemente sind typischerweise in eine Matrix aus Isoliermaterial, wie Aluminiumoxidfasern, eingebettet. Dies stellt sicher, dass der Großteil der von ihnen erzeugten Wärme nach innen in die Ofenkammer geleitet wird und nicht nach außen in den Raum. Diese Energiekonzentration reduziert drastisch die Leistung, die zum Erreichen und Halten einer Zieltemperatur erforderlich ist, und senkt die Betriebskosten.

Funktion 2: Schaffung thermischer Gleichmäßigkeit

Die wichtigste Funktion der Isolierung ist die Erzielung einer thermischen Gleichmäßigkeit. Das bedeutet, sicherzustellen, dass die Temperatur über die gesamte beheizte Länge des Prozessrohrs konstant ist.

Indem die Isolierung das Entweichen von Wärme verhindert, zwingt sie die thermische Energie, sich gleichmäßig im gesamten Heizraum zu verteilen. Dies eliminiert heiße und kalte Stellen, die sonst den Prozess beeinträchtigen würden. Spezifische Komponenten wie Isolierstopfen werden an den Enden des Prozessrohrs verwendet, um einen Hauptweg des Wärmeverlusts zu blockieren und diese Gleichmäßigkeit weiter zu verbessern.

Warum thermische Gleichmäßigkeit unverzichtbar ist

Inkonsistente Erwärmung ist der Feind einer zuverlässigen Materialwissenschaft und -verarbeitung. Der gesamte Zweck eines Laborofens besteht darin, eine Probe einem bekannten und wiederholbaren thermischen Profil auszusetzen.

Sicherstellung reproduzierbarer Ergebnisse

Für jedes wissenschaftliche Experiment oder jeden Herstellungsprozess müssen die Ergebnisse reproduzierbar sein. Wenn eine Probe ungleichmäßig erhitzt wird, werden verschiedene Teile unterschiedlichen thermischen Behandlungen unterzogen. Dies invalidiert experimentelle Daten und führt zu inkonsistenter Produktqualität, wodurch es unmöglich wird, zuverlässige Schlussfolgerungen zu ziehen.

Vermeidung von Thermoschock und Beschädigung

Eine schlechte Isolierung erzeugt starke Temperaturgradienten, das sind scharfe Temperaturunterschiede über eine kurze Distanz. Diese Gradienten erzeugen physikalischen Stress in Materialien, da sich verschiedene Abschnitte unterschiedlich schnell ausdehnen oder zusammenziehen.

Dieser Stress kann leicht dazu führen, dass das teure Keramik- oder Quarzprozessrohr bricht. Es kann auch die Probe selbst beschädigen, ein Phänomen, das als Thermoschock bekannt ist. Eine hochwertige Isolierung minimiert diese Gradienten und schützt sowohl Ihre Ausrüstung als auch Ihre Probe.

Die Kompromisse verstehen

Obwohl unerlässlich, beinhalten die Wahl und Implementierung der Isolierung wichtige Designüberlegungen, die den Ofenbetrieb beeinflussen können.

Isoliermaterial vs. Temperaturbereich

Verschiedene Isoliermaterialien sind für unterschiedliche Maximaltemperaturen ausgelegt. Materialien wie Aluminiumoxidfaser und polykristalline Wolle sind üblich, haben aber unterschiedliche thermische Eigenschaften und Kosten. Die Verwendung eines Isoliermaterials über seine Nennbetriebstemperatur hinaus kann zu Degradation, Ofenausfall und potenzieller Prozesskontamination führen.

Aufheiz- und Abkühlgeschwindigkeiten

Ein Ofen mit außergewöhnlich effektiver, dicker Isolierung ist hervorragend darin, Wärme zu speichern. Obwohl dies für Stabilität und Effizienz großartig ist, bedeutet es auch, dass der Ofen nach dem Ausschalten sehr langsam abkühlt. Für Anwendungen, die schnelle thermische Zyklen und hohen Durchsatz erfordern, kann diese langsame Abkühlung zu einem erheblichen Engpass werden.

Die richtige Wahl für Ihre Anwendung treffen

Ihr spezifisches Ziel bestimmt, welcher Aspekt der Isolationsleistung am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf der Prozesswiederholbarkeit liegt: Priorisieren Sie Öfen mit mehrschichtiger, hochdichter Isolierung und speziellen Isolierstopfen, um die bestmögliche thermische Gleichmäßigkeit zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Energieeffizienz liegt: Achten Sie auf Designs mit dicken Isolierwänden und eng anliegenden Komponenten, die alle potenziellen Wege für Wärmeverluste minimieren.

- Wenn Ihr Hauptaugenmerk auf schnellem Durchsatz liegt: Beachten Sie, dass eine ausgezeichnete Isolierung Ihre Abkühlzeiten verlangsamt; möglicherweise müssen Sie die Isolationsleistung mit Systemen ausbalancieren, die eine Zwangsluftkühlung umfassen.

Letztendlich führt das Verständnis der Rolle der Isolierung dazu, dass Sie nicht nur einen Ofen bedienen, sondern einen präzisen thermischen Prozess steuern.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Auswirkungen auf den Prozess |

|---|---|---|

| Minimierung des Wärmeverlusts | Verbesserte Energieeffizienz | Reduziert Betriebskosten und Stromverbrauch |

| Schaffung thermischer Gleichmäßigkeit | Konsistente Temperaturzone | Gewährleistet zuverlässige, reproduzierbare Ergebnisse und verhindert Probenschäden |

| Verhinderung von Thermoschock | Reduzierte Temperaturgradienten | Schützt Geräte und Proben vor stressbedingtem Versagen |

Verbessern Sie die Präzision und Effizienz Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Optionen wie Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an gleichmäßige Erwärmung und Energieeinsparungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre thermischen Prozesse optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität