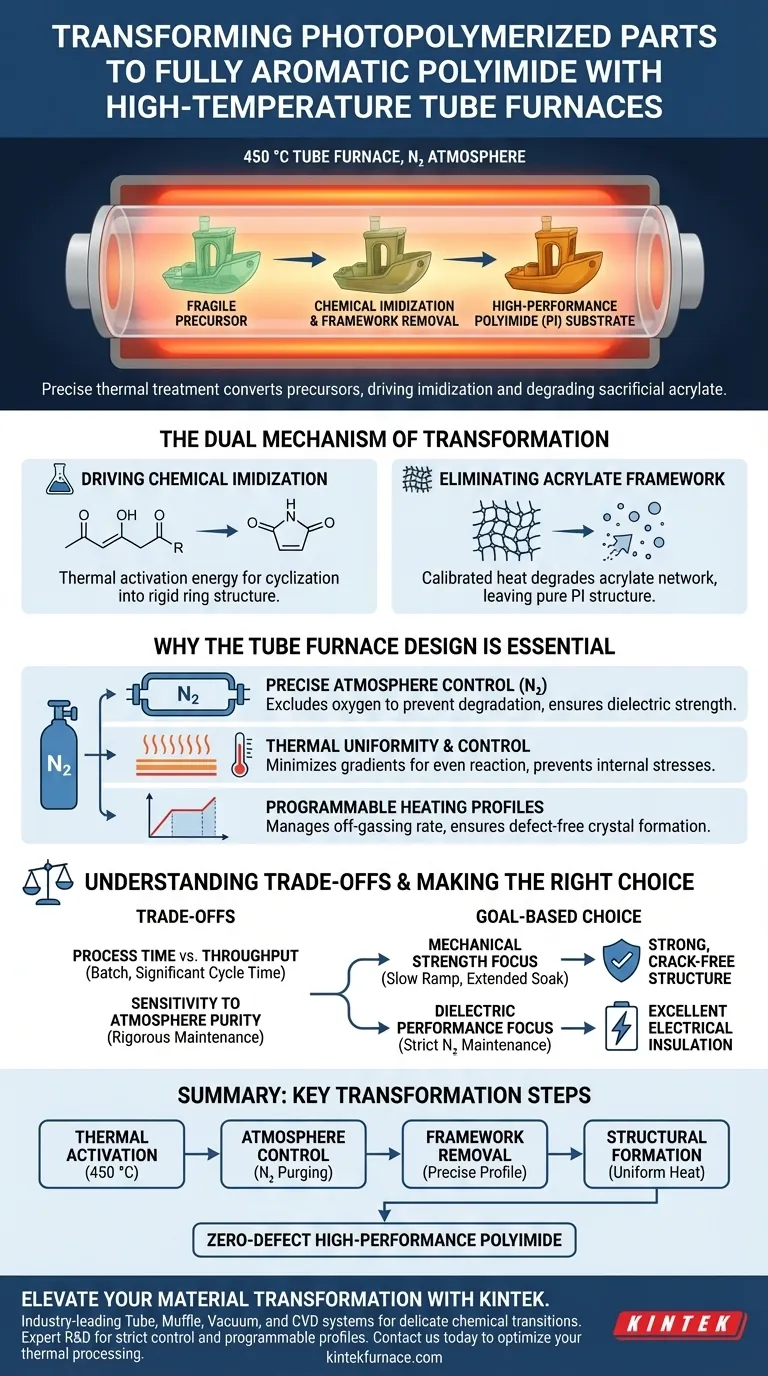

Ein Hochtemperatur-Rohröfen dient als kritischer Reaktionsbehälter für die Umwandlung von photopolymerisierten Vorläufern in Hochleistungs-Polyimid. Er schafft eine streng kontrollierte Umgebung, die Teile unter Stickstoffatmosphäre auf bis zu 450 °C erhitzt. Diese spezifische thermische Behandlung treibt die chemische Imidierungsreaktion an und baut gleichzeitig das während des ursprünglichen 3D-Druckprozesses verwendete opferfähige Acrylatgerüst ab und entfernt es.

Der Ofen fungiert als Präzisionssynthesewerkzeug, nicht nur als Heizgerät. Durch die Isolierung des Materials in einer inerten Atmosphäre und die Anwendung exakter thermischer Profile wandelt er ein fragiles gedrucktes Teil in ein vollständig aromatisches Polyimidsubstrat um, das für seine überlegene thermische Stabilität und dielektrische Festigkeit bekannt ist.

Der Mechanismus der Umwandlung

Antrieb der chemischen Imidierung

Die Hauptfunktion des Ofens besteht darin, die für die Imidierung erforderliche thermische Aktivierungsenergie zu liefern.

Dies ist eine chemische Phasenänderung, bei der das Vorläufermaterial zu einer starren Ringstruktur zyklisiert. Der Rohröfen stellt sicher, dass diese Reaktion vollständig abläuft und das Material in ein vollständig aromatisches Polyimid (PI) umwandelt.

Eliminierung des Acrylatgerüsts

Während der Photopolymerisationsphase (3D-Druck) wird oft ein Acrylatgerüst verwendet, um das Teil zu formen.

Die Hochtemperaturumgebung des Ofens, insbesondere das Erreichen von 450 °C, ist so kalibriert, dass dieses Acrylatnetzwerk vollständig abgebaut wird. Dies hinterlässt nur die reine Polyimidstruktur und stellt sicher, dass das Endteil die beabsichtigten mechanischen Eigenschaften ohne Verunreinigungen aus dem Druckprozess aufweist.

Warum das Design des Rohröfens unerlässlich ist

Präzise Atmosphärenkontrolle

Um ein vollständig aromatisches Polyimid zu erhalten, muss Sauerstoff vollständig ausgeschlossen werden, um Materialabbau zu verhindern.

Der Rohröfen ermöglicht eine abgedichtete, kontrollierte Stickstoffatmosphäre. Diese inerte Umgebung schützt die chemische Integrität des entstehenden Polyimids und stellt sicher, dass das Endprodukt eine hohe dielektrische Festigkeit und Wärme beständigkeit beibehält.

Thermische Gleichmäßigkeit und Profilkontrolle

Die chemische Synthese in festen Zuständen erfordert mehr als nur hohe Hitze; sie erfordert *gleichmäßige* Hitze.

Rohröfen sind so konzipiert, dass sie Temperaturgradienten entlang der Kammer minimieren. Diese Gleichmäßigkeit stellt sicher, dass das gesamte Teil mit der gleichen Geschwindigkeit reagiert, wodurch interne Spannungen oder unvollständige Imidierung vermieden werden, die bei ungleichmäßiger Erwärmung auftreten könnten.

Programmierbare Heizprofile

Der Transformationsprozess ist selten ein einfaches Hochfahren auf maximale Temperatur.

Fortschrittliche Steuerungen ermöglichen komplexe Profile, einschließlich spezifischer Aufheizraten und Haltezeiten. Diese präzise Modulation ist notwendig, um die Rate der Acrylat-Ausgasung zu steuern und sicherzustellen, dass sich die Kristallstruktur des Polyimids korrekt und ohne Defekte bildet.

Verständnis der Kompromisse

Prozesszeit und Durchsatz

Obwohl effektiv, sind Rohröfen typischerweise Batch-Verarbeitungswerkzeuge mit begrenztem Hohlraumvolumen.

Die Notwendigkeit einer kontrollierten Erwärmung, eines Haltens bei 450 °C und eines langsamen Abkühlens bedeutet, dass die Zykluszeit erheblich ist. Dies gewährleistet die Qualität, begrenzt aber das Volumen der verarbeitbaren Teile im Vergleich zu kontinuierlichen Fördersystemen.

Empfindlichkeit gegenüber Atmosphärenreinheit

Die Qualität des Endpolyimids ist direkt an die Integrität der inerten Atmosphäre gebunden.

Wenn der Stickstofffluss inkonsistent ist oder die Dichtungen kompromittiert sind, kann es bei diesen Temperaturen sofort zu Oxidation kommen. Dies erfordert eine strenge Wartung der Gasleitungen und Dichtungen, da selbst geringfügige Lecks zu spröden oder kontaminierten Teilen führen können.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Polyimidteile zu maximieren, stimmen Sie Ihren Ofenbetrieb auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie eine langsame Aufheizrate und eine längere Haltezeit, damit das Acrylatgerüst sanft entweichen kann, ohne Mikrorisse in der Polyimidstruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf dielektrischer Leistung liegt: Stellen Sie sicher, dass Ihre Stickstoffatmosphäre streng aufrechterhalten wird, um selbst Spuren von Oxidation zu verhindern, die die elektrischen Isoliereigenschaften des Materials beeinträchtigen können.

Der Rohröfen ist die Brücke zwischen einer gedruckten Form und einem funktionalen technischen Material; sein Wert liegt in seiner Fähigkeit, diesen chemischen Übergang mit absoluter Präzision auszuführen.

Zusammenfassungstabelle:

| Transformationsphase | Ofenfunktion | Wichtigstes Ergebnis |

|---|---|---|

| Thermische Aktivierung | Erhitzt bis 450 °C | Treibt chemische Imidierung und Ringzyklisierung an |

| Atmosphärenkontrolle | Stickstoffspülung | Verhindert Oxidation und gewährleistet dielektrische Festigkeit |

| Gerüstentfernung | Präzises thermisches Profil | Baut opferfähige Acrylatnetzwerke vollständig ab |

| Strukturbildung | Gleichmäßige Wärmeverteilung | Eliminiert interne Spannungen und verhindert Mikrorisse |

Werten Sie Ihre Materialtransformation mit KINTEK auf

Der Übergang von einer 3D-gedruckten Form zu einem Hochleistungs-Engineering-Material erfordert absolute thermische Präzision. KINTEK bietet branchenführende Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die Handhabung empfindlicher chemischer Übergänge wie der Polyimidsynthese entwickelt wurden.

Unsere von Experten unterstützte F&E stellt sicher, dass unsere Öfen die strenge Atmosphärenkontrolle und die programmierbaren Heizprofile liefern, die für Null-Fehler-Ergebnisse erforderlich sind. Egal, ob Sie eine Standard-Laborausstattung oder eine vollständig kundenspezifische Hochtemperatur-Lösung benötigen, KINTEK ist Ihr Partner für fortschrittliche Fertigung.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unserem Ingenieurteam zu beraten.

Visuelle Anleitung

Referenzen

- Heather D. Wotton, Christopher B. Williams. Enabling Additively Manufactured Electronics Through Laser Induced Graphene and Copper Deposition on Fully‐Aromatic Polyimides. DOI: 10.1002/admt.202401801

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie wirkt sich die Wahl des Auskleidungsmaterials für einen Labor-Rohrreaktor mit Festbett auf CO2-Hydrierungsversuche aus?

- Wie erleichtert eine hochpräzise Rohröfen die Aktivierungsphase von Katalysatoren? Optimierung der Porenintegrität

- Warum wird ein Hochtemperatur-Rohröfen für 3D-gedrucktes Graphen benötigt? Leitfähigkeit und Stabilität freischalten

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der Herstellung von schwarzem TiO2? Steigerung der photokatalytischen Leistung

- Was sind einige gängige Anwendungen von Vertikalrohröfen?Präzisionserwärmung für verschiedene Branchen

- Welche kritischen Bedingungen bietet eine Röhrenöfenbehandlung für TR-PBO-Membranen? Perfekte thermische Umlagerung erreichen

- Wie beeinflusst die Wärmebehandlungstemperatur in einem Rohrofen die Bindung von TiO2 und Nickel-Schaum? Maximale Haltbarkeit

- Welche Rolle spielt ein Hochtemperatur-Rohrofen beim Graphitrecycling? Wiederherstellung von Reinheit und Struktur