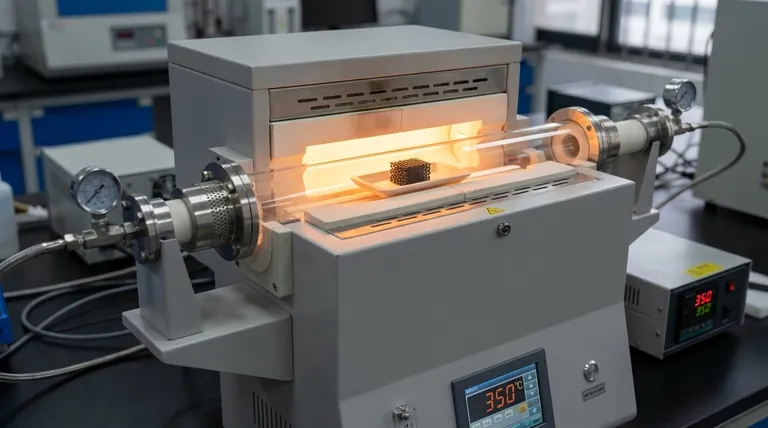

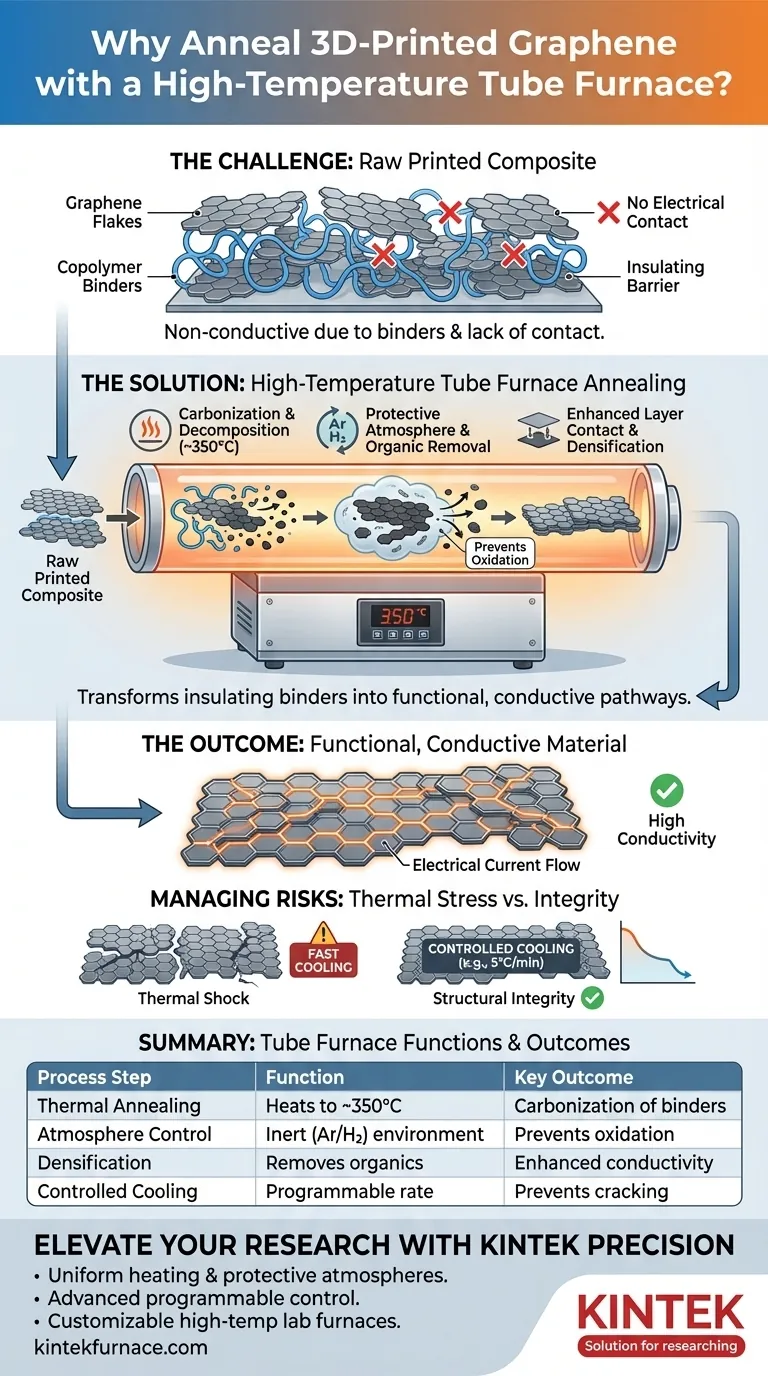

Ein Hochtemperatur-Rohröfen ist das entscheidende Werkzeug, das benötigt wird, um 3D-gedrucktes Graphen von einem Rohcomposite in ein funktionelles, leitfähiges Material zu verwandeln. Er führt einen speziellen Temperprozess durch, typischerweise bei etwa 350 °C, der die Karbonisierung der Bindemittel vorantreibt und die Struktur unter einer Schutzatmosphäre physikalisch verdichtet.

Die Kern Erkenntnis 3D-Drucktinten sind auf nicht leitfähige Bindemittel angewiesen, um während des Druckens die Form zu erhalten. Der Rohröfen entfernt diese isolierenden Barrieren durch thermische Zersetzung, wodurch Graphenschichten Kontakt aufnehmen und die kontinuierlichen Bahnen entstehen können, die für eine hohe makroskopische elektrische Leitfähigkeit notwendig sind.

Die Herausforderung von gedrucktem Graphen

Die Rolle von Bindemitteln

Um Graphen druckbar zu machen, wird es mit Copolymer-Bindemitteln gemischt, um eine viskose Tinte zu erzeugen. Obwohl diese für den Druckprozess notwendig sind, verbleiben sie in der Endstruktur als isolierende "Verunreinigungen".

Die Leitfähigkeitslücke

Unmittelbar nach dem Drucken sind die Graphenflocken durch diese organischen Komponenten getrennt. Ohne Nachbearbeitung fehlen der Struktur die notwendigen Kontaktpunkte zwischen den Schichten, um Strom effektiv zu leiten oder langfristige strukturelle Stabilität zu gewährleisten.

Wie der Rohröfen das Problem löst

Ermöglichung der Karbonisierung

Die Hauptfunktion des Ofens besteht darin, die Struktur auf spezifische Temperaturen (z. B. 350 °C) zu erhitzen. Bei dieser Hitze durchlaufen die Copolymer-Bindemittel eine Karbonisierung oder partielle thermische Zersetzung.

Entfernung überschüssiger organischer Stoffe

Während die Bindemittel zersetzt werden, ermöglicht die Ofenumgebung die Entfernung überschüssiger organischer Komponenten. Dies "reinigt" effektiv die interne Struktur des gedruckten Objekts und hinterlässt die funktionellen Nanomaterialien.

Verbesserung des Schichtkontakts

Sobald die isolierenden Bindemittel entfernt sind, können sich die Graphenschichten näher zusammenlegen. Diese Nähe verbessert den inter-schichtigen Kontakt, was die physikalische Voraussetzung dafür ist, dass Elektronen durch das Material wandern können.

Kontrolle der Schutzatmosphäre

Entscheidend ist, dass dieser Prozess nicht in einem herkömmlichen offenen Ofen stattfinden kann. Der Rohröfen bietet eine abgedichtete Umgebung, in der eine Schutzatmosphäre (wie Argon- oder Wasserstoffgemische) verhindert, dass das Graphen selbst während des Heizzyklus oxidiert oder verbrennt.

Verständnis der Kompromisse und Risiken

Management von thermischer Belastung

Während Hitze Leitfähigkeit erzeugt, führt sie auch zu physikalischen Belastungen. Materialien dehnen sich bei unterschiedlichen Temperaturen unterschiedlich aus und ziehen sich zusammen. Wenn die gedruckte Struktur auf einem Substrat (wie Silber oder Kupfer) sitzt, kann der Unterschied in der Wärmeausdehnung zu Rissen oder Ablösungen führen.

Die Bedeutung einer programmierbaren Kühlung

Ein hochwertiger Rohröfen mildert dieses Risiko durch programmierbare Temperaturregelung. Durch die Implementierung von langsamen Kühlstrategien (z. B. 5 °C pro Minute) verhindert der Ofen thermische Schocks und stellt sicher, dass die Graphenschicht intakt bleibt und auf ihrem Substrat haftet.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Temperprozesses zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Priorisieren Sie die Entfernung von Bindemitteln, indem Sie die Zieltemperatur (z. B. 350 °C) lange genug halten, um eine vollständige Karbonisierung der organischen Komponenten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Nutzen Sie die programmierbaren Funktionen des Ofens, um eine langsame, kontrollierte Abkühlrate zu erzwingen und thermische Spannungsrisse zwischen dem Graphen und dem Substrat zu verhindern.

Letztendlich ist der Rohröfen nicht nur ein Heizgerät; er ist ein Präzisionsinstrument, das die endgültige Qualität und Leistung Ihrer gedruckten elektronischen Geräte bestimmt.

Zusammenfassungstabelle:

| Prozessschritt | Funktion des Rohröfens | Wichtigstes Ergebnis |

|---|---|---|

| Thermische Temperung | Erhitzt Strukturen auf ~350 °C in einer kontrollierten Umgebung | Karbonisierung von isolierenden Bindemitteln |

| Atmosphärenkontrolle | Bietet eine inerte (Ar/H2) Schutzatmosphäre | Verhindert Oxidation und Verbrennung von Graphen |

| Verdichtung | Entfernt organische Verunreinigungen/überschüssige Bindemittel | Verbessert inter-schichtigen Kontakt und Leitfähigkeit |

| Kontrollierte Kühlung | Programmierbare langsame Kühlung (z. B. 5 °C/min) | Verhindert thermische Schocks und strukturelle Risse |

Erweitern Sie Ihre Graphenforschung mit KINTEK Präzision

Der Übergang von einem 3D-gedruckten Prototyp zu einem Hochleistungs-Funktionsmaterial erfordert die rigorose thermische Kontrolle, die nur ein professionelles System bieten kann. KINTEK liefert branchenführende Rohr-, Vakuum- und CVD-Systeme, die für die empfindlichen Karbonisierungs- und Temperanforderungen von Graphen und Nanomaterialien ausgelegt sind.

Warum KINTEK wählen?

- Experten F&E & Fertigung: Unsere Öfen bieten die gleichmäßige Erwärmung und Schutzatmosphären, die für die Verhinderung von Oxidation unerlässlich sind.

- Fortschrittliche Steuerung: Präzise programmierbare Kühlung verhindert thermische Belastungen und gewährleistet strukturelle Integrität.

- Anpassbare Lösungen: Wir passen unsere Labor-Hochtemperaturöfen an Ihre spezifischen Forschungsparameter an.

Bereit, eine überlegene elektrische Leitfähigkeit in Ihren gedruckten Geräten zu erzielen? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Xu Liu, Theoni K. Georgiou. Graphene inks for printing based on thermoresponsive ABC triblock terpolymer gels. DOI: 10.1039/d5lp00071h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist die technische Bedeutung der Verwendung eines Zweizonen-Röhrenofens für die CoTe2-Tellurierung?

- Wie unterscheiden sich Muffelöfen und Röhrenöfen in Konstruktion und Anwendung? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Umwandlung von Vorläufern in NPC@MoS2?

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Was sind die Unterschiede zwischen Festrohr- und Spaltrohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie ermöglicht ein Röhrenwiderstandsofen die Biomassepyrolyse? Erzielung einer hochreinen Biokohleproduktion

- Welche kritischen Bedingungen bietet eine Hochtemperatur-Rohröfen für Ti–Nb–Si-Legierungen? Meistern Sie den Sintererfolg

- Welche Vorteile bietet ein vertikaler Rohr-Wirbelschichtofen in Bezug auf den Betrieb? Nutzen Sie überlegene Wärmeübertragung und Gleichmäßigkeit