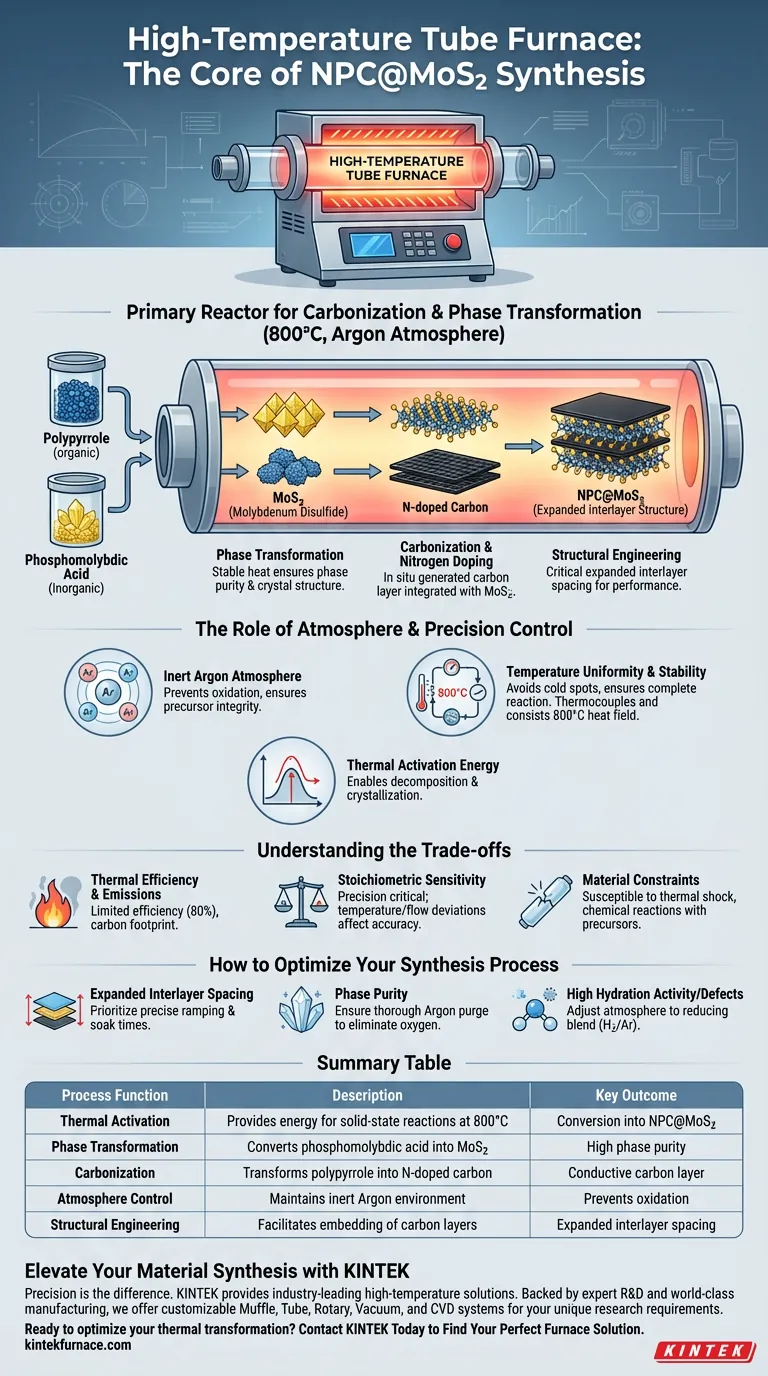

Bei der Synthese von NPC@MoS2 fungiert ein Hochtemperatur-Rohröfen als primärer Reaktor für gleichzeitige Karbonisierung und Phasenumwandlung. Er bietet eine streng kontrollierte thermische Umgebung – typischerweise bei 800 °C unter einer inerten Argonatmosphäre –, die die chemische Umwandlung organischer und anorganischer Vorläufer in einen strukturierten Nanokomposit ermöglicht.

Der Rohröfen liefert die thermische Aktivierungsenergie, die erforderlich ist, um Pyrrol und Phosphormolybdänsäure in eine stickstoffdotierte, kohlenstoffeingebettete Molybdändisulfid-Struktur (NPC@MoS2) umzuwandeln, während gleichzeitig eine Oxidation verhindert wird.

Der Mechanismus der thermischen Umwandlung

Der Rohröfen ist nicht nur ein Heizgerät, sondern ein Präzisionswerkzeug, das durch kontrollierte Energiezufuhr spezifische chemische Reaktionen steuert.

Förderung der Phasenumwandlung

Der Ofen liefert die Hochtemperaturumgebung, die für die Umwandlung von Phosphormolybdänsäure in Molybdändisulfid (MoS2) erforderlich ist. Dieser Prozess erfordert eine stabile Wärme, um sicherzustellen, dass der Vorläufer die richtige Phasenreinheit und Kristallstruktur erreicht.

Antrieb von Karbonisierung und Stickstoffdotierung

Während sich das MoS2 bildet, fördert der Ofen gleichzeitig die Karbonisierung von Pyrrol. Dies führt zu einer in situ erzeugten Kohlenstoffschicht, die in die MoS2-Schichten integriert wird.

Gestaltung der Zwischenschichtexpansion

Die kontrollierte Heizumgebung ermöglicht es der Kohlenstoffschicht, sich in die MoS2-Schichten einzubetten. Diese spezifische räumliche Anordnung erzeugt eine erweiterte Zwischenschichtstruktur, die für die elektrochemische Leistung des Endmaterials entscheidend ist.

Die Rolle von Atmosphäre und Präzisionskontrolle

Über das reine Heizen hinaus verwaltet der Rohröfen die chemische Umgebung, um die Integrität des NPC@MoS2-Komposits zu gewährleisten.

Aufrechterhaltung inerter Umgebungen

Durch die Verwendung einer Argonatmosphäre verhindert der Ofen die Oxidation der Vorläufer. Ohne diesen Inertschutz würde der Kohlenstoff verbrennen und das Molybdän würde Oxide anstelle des gewünschten Disulfids bilden.

Temperaturuniformität und -stabilität

Hochtemperatur-Rohröfen verwenden Thermoelemente und Rückkopplungsregelsysteme, um ein stabiles "Wärmefeld" aufrechtzuerhalten. Diese Gleichmäßigkeit ist unerlässlich, um sicherzustellen, dass die gesamte Probe eine vollständige und konsistente Reaktion durchläuft und "kalte Stellen" vermieden werden, die zu unreinen Phasen führen.

Bereitstellung von Aktivierungsenergie

Bei der Festkörpersynthese liefert der Ofen die thermische Aktivierungsenergie, die erforderlich ist, damit Reaktanten Energiebarrieren überwinden können. Dies ermöglicht die Zersetzung von Vorläufern und die anschließende Kristallisation des Zielprodukts NPC@MoS2.

Verständnis der Kompromisse

Obwohl Hochtemperatur-Rohröfen unverzichtbar sind, bergen sie spezifische Herausforderungen, die Forscher bewältigen müssen.

Thermische Effizienz und Emissionen

Herkömmliche Hochtemperaturöfen können eine begrenzte thermische Effizienz aufweisen, oft um die 80 %. Darüber hinaus trägt der Ofen, wenn er mit Strom aus fossilen Brennstoffen oder durch Verbrennung betrieben wird, zum gesamten CO2-Fußabdruck der Materialproduktion bei.

Stöchiometrische Empfindlichkeit

Die Präzision des Ofens ist ein zweischneidiges Schwert; geringfügige Schwankungen der Temperatur oder der Gasflussraten können zu Abweichungen in der stöchiometrischen Genauigkeit des MoS2 führen. Wenn die Temperatur zu niedrig ist, kann die Karbonisierung unvollständig sein; wenn sie zu hoch ist, kann die Kristallstruktur kollabieren oder übermäßig sintern.

Materialbeschränkungen

Die Rohre, oft aus Quarz oder Keramik, sind anfällig für thermische Spannungen, wenn sie zu schnell abgekühlt werden. Darüber hinaus können bestimmte chemische Vorläufer bei hohen Temperaturen mit der Rohrwand reagieren, was die Probe potenziell kontaminieren oder die Ausrüstung beschädigen kann.

So optimieren Sie Ihren Syntheseprozess

Um Vorläufer erfolgreich in hochwertige NPC@MoS2 umzuwandeln, sollte Ihr Ansatz für das Ofenmanagement von Ihren spezifischen Materialzielen abhängen.

- Wenn Ihr Hauptaugenmerk auf der erweiterten Zwischenschichtabstand liegt: Priorisieren Sie präzise Temperaturrampen und Haltezeiten, damit sich der in situ Kohlenstoff gleichmäßig zwischen den MoS2-Schichten einbettet.

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Stellen Sie sicher, dass der Ofen vor dem Aufheizen gründlich mit Argon gespült wird, um alle Sauerstoffspuren zu beseitigen, die zur Bildung von Molybdänoxid führen könnten.

- Wenn Ihr Hauptaugenmerk auf hoher Hydrationsaktivität oder Defekten liegt: Passen Sie die Atmosphäre an eine reduzierende Mischung (wie H2/Ar) an, wenn Sie Sauerstoffleerstellen oder spezifische metallische Zustände im Vorläufer induzieren möchten.

Durch die präzise Abstimmung der thermischen und atmosphärischen Umgebung verwandelt der Rohröfen Rohvorläufer in einen hochentwickelten, funktionellen NPC@MoS2-Nanokomposit.

Zusammenfassungstabelle:

| Prozessfunktion | Beschreibung | Wichtigstes Ergebnis |

|---|---|---|

| Thermische Aktivierung | Liefert Energie für Festkörperreaktionen bei 800 °C | Umwandlung von Vorläufern in NPC@MoS2 |

| Phasenumwandlung | Wandelt Phosphormolybdänsäure in MoS2 um | Hohe Phasenreinheit und Kristallstruktur |

| Karbonisierung | Wandelt Pyrrol in N-dotierte Kohlenstoff um | In situ erzeugte leitfähige Kohlenstoffschicht |

| Atmosphärenkontrolle | Hält inerte Argonumgebung aufrecht | Verhindert Oxidation und gewährleistet Materialintegrität |

| Strukturelle Gestaltung | Ermöglicht das Einbetten von Kohlenstoffschichten | Erweiterter Zwischenschichtabstand für Leistung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Experiment und einem Durchbruch in der Nanokompositsynthese. KINTEK bietet branchenführende Hochtemperatur-Lösungen, die für die anspruchsvollen Anforderungen der NPC@MoS2-Produktion entwickelt wurden.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Egal, ob Sie eine spezielle Atmosphärenkontrolle oder kundenspezifische thermische Felder benötigen, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre thermische Umwandlung zu optimieren?

Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Ofenlösung zu finden

Visuelle Anleitung

Referenzen

- Hanqing Pan, Lei Zhang. Hollow Carbon and MXene Dual‐Reinforced MoS<sub>2</sub> with Enlarged Interlayers for High‐Rate and High‐Capacity Sodium Storage Systems. DOI: 10.1002/advs.202400364

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist die Rolle eines Laborrohrherdes in Lehre und Ausbildung? Verbesserung des studentischen Lernens durch praktische thermische Experimente

- Was ist die Bedeutung des langsamen Abkühlprozesses in einem Hochtemperatur-Rohrofen? Beherrschen Sie die TMD-Synthesequalität

- Welche Sicherheitsvorkehrungen sollte ein Fallrohrofen für den Betrieb bei hohen Temperaturen haben? Unverzichtbarer Schutz bei extremer Hitze

- Was sind die Vorteile eines Einkammer-Röhrenofens für die MoS2-Synthese? Gewährleistung von Gleichmäßigkeit und Reproduzierbarkeit

- Was ist der Zweck der Verwendung eines industriellen Röhrenofens zur Wärmebehandlung von Kupferhydroxid-Vorläufern?

- Wie erleichtert ein Laborrohr-Ofen die Kontrolle von Porenstrukturen? Meisterung der Synthese poröser Kohlenstoffmaterialien mit Präzision

- Warum wird ein Rohrofen für die Festkörperpolykondensation verwendet? Beherrschen Sie die Kontrolle des Molekulargewichts bei SSP

- Wie beeinflusst das Hochtemperaturglühen in einem Rohröfen die Leistung des RuCuCl/NF-2-Katalysators?