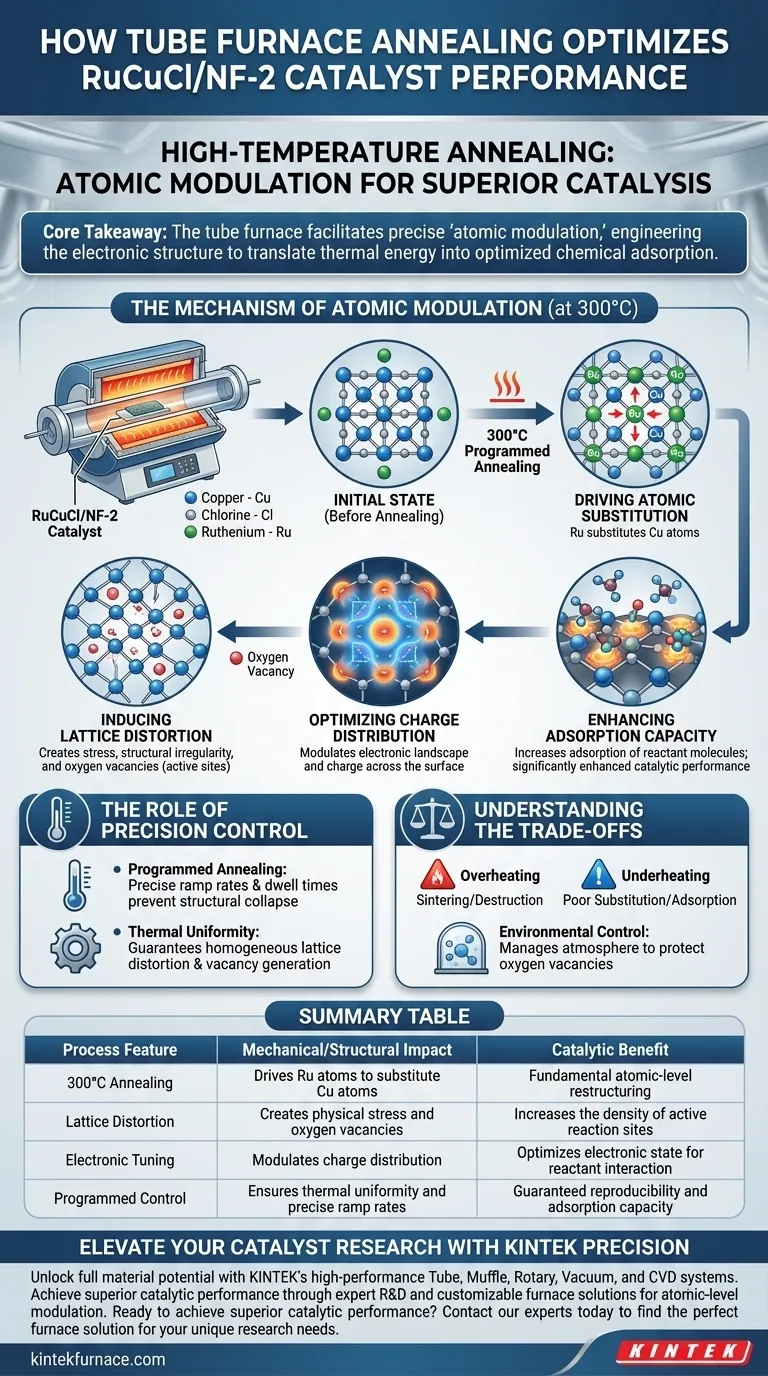

Das Hochtemperaturglühen in einem Rohröfen restrukturiert den RuCuCl/NF-2-Katalysator auf atomarer Ebene grundlegend, um eine überlegene Leistung zu erzielen. Insbesondere treibt das programmierte Glühen bei 300 °C die Substitution von Kupferatomen durch Rutheniumatome im Kristallgitter voran. Dieser atomare Austausch erzeugt Sauerstoffleerstellen und Gitterverzerrungen, die die Ladungsverteilung optimieren und das Material deutlich effektiver bei der Adsorption von Reaktantenmolekülen machen.

Die Kernbotschaft Der Rohröfen erhitzt das Material nicht nur; er ermöglicht eine präzise „atomare Modulation“. Durch die Förderung der Ruthenium-Kupfer-Substitution gestaltet der Glühprozess die elektronische Struktur des Katalysators und wandelt thermische Energie direkt in optimierte chemische Adsorption und verbesserte katalytische Aktivität um.

Der Mechanismus der atomaren Modulation

Förderung der atomaren Substitution

Die Hauptfunktion des Glühprozesses, der typischerweise bei 300 °C durchgeführt wird, besteht darin, die notwendige thermische Energie zur Veränderung der Materialzusammensetzung bereitzustellen.

Unter diesen präzisen thermischen Bedingungen substituieren Ruthenium (Ru)-Atome Kupfer (Cu)-Atome innerhalb der Gitterstruktur. Dies ist keine oberflächliche Veränderung, sondern eine grundlegende Verschiebung in der Bulk-Anordnung des Katalysators.

Induzierung von Gitterverzerrungen

Wenn Rutheniumatome Kupfer ersetzen, verursachen die Unterschiede in atomarer Größe und Eigenschaften physikalische Spannungen innerhalb der Kristallstruktur.

Dies führt zu einer Gitterverzerrung, einer gezielten strukturellen Unregelmäßigkeit. Gleichzeitig erzeugt dieser Prozess eine hohe Konzentration an Sauerstoffleerstellen (fehlende Sauerstoffatome im Gitter), die als hochaktive Stellen für chemische Reaktionen dienen.

Optimierung der Ladungsverteilung

Die physikalischen Veränderungen – Substitution, Verzerrung und Leerstellen – führen zu einer elektronischen Transformation.

Diese atomare Modulation der Ladungsverteilung verändert, wie Elektronen über die Katalysatoroberfläche fließen. Durch die Abstimmung der elektronischen Landschaft stellt der Glühprozess sicher, dass die aktiven Zentren elektrisch so vorbereitet sind, dass sie mit Reaktanten interagieren.

Verbesserung der Adsorptionskapazität

Das ultimative Ziel dieser strukturellen und elektronischen Gestaltung ist die Verbesserung der Wechselwirkung des Katalysators mit der Außenwelt.

Die optimierte Ladungsverteilung erhöht die Adsorptionskapazität der aktiven Zentren für Reaktantenmoleküle. Da die Reaktanten effektiver an die Katalysatoroberfläche binden können, wird die gesamte katalytische Leistung erheblich verbessert.

Die Rolle der Präzisionskontrolle

Die Notwendigkeit des programmierten Glühens

Die Transformation von RuCuCl/NF-2 hängt vom programmierten Glühen ab, bei dem Temperaturrampen und Haltezeiten streng kontrolliert werden.

Ein Rohröfen ist hier unerlässlich, da er eine präzise thermische Umgebung bietet. Die beschriebene atomare Substitution ist thermodynamisch empfindlich; Abweichungen von der Temperatur könnten die Substitution nicht vorantreiben oder zu unerwünschtem Strukturkollaps führen.

Thermische Gleichmäßigkeit

Während der primäre Mechanismus bei 300 °C abläuft, muss die Ausrüstung sicherstellen, dass diese Temperatur über die Probe hinweg gleichmäßig ist.

Wie bei ähnlichen katalytischen Prozessen können Temperaturschwankungen zu inkonsistenter atomarer Diffusion führen. Der Rohröfen stellt sicher, dass das thermische Feld gleichmäßig ist, was eine homogene Gitterverzerrung und Leerstellenbildung im gesamten Katalysatormaterial gewährleistet.

Abwägungen verstehen

Temperaturempfindlichkeit

Die spezifischen Vorteile des Glühens von RuCuCl/NF-2 sind an ein enges Temperaturfenster gebunden, typischerweise um 300 °C.

Überhitzung kann zu übermäßiger Sinterung oder zur Zerstörung der feinen Gitterverzerrungen führen, die während des Substitutionsprozesses entstanden sind. Umgekehrt liefert Untererhitzung nicht genügend Energie, damit die Rutheniumatome Kupfer effektiv ersetzen können, was zu einem Katalysator mit schlechten Adsorptionseigenschaften führt.

Umgebungskontrolle

Während sich die primäre Referenz auf die thermische Kontrolle konzentriert, diktiert der Rohröfen auch die atmosphärische Umgebung.

Wenn die Ofenatmosphäre nicht richtig gesteuert wird (z. B. unbeabsichtigte Oxidation oder Reduktion aufgrund von Lecks), kann die spezifische Chemie der Sauerstoffleerstellen verändert werden. Die Aufrechterhaltung der Integrität der Glühumgebung ist ebenso kritisch wie die Aufrechterhaltung der Temperatur.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres RuCuCl/NF-2-Katalysators zu maximieren, sollten Sie den folgenden Ansatz in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung aktiver Zentren liegt: Stellen Sie sicher, dass Ihr Ofen kalibriert ist, um genau 300 °C zu halten, da dies die kritische Schwelle für die Förderung der Ru-Cu-Substitution und die Erzeugung von Sauerstoffleerstellen ist.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Nutzen Sie die programmierten Glühfunktionen des Rohröfens, um die Rampenraten zu standardisieren und sicherzustellen, dass die Gitterverzerrung über jede Charge hinweg konsistent ist.

Erfolg hängt davon ab, den Rohröfen nicht nur als Heizgerät, sondern als Präzisionswerkzeug zur Gestaltung der atomaren Geometrie Ihres Katalysators zu nutzen.

Zusammenfassungstabelle:

| Prozessmerkmal | Mechanische/Strukturelle Auswirkung | Katalytischer Nutzen |

|---|---|---|

| 300°C Glühen | Treibt Ru-Atome zur Substitution von Cu-Atomen im Gitter an | Grundlegende Restrukturierung auf atomarer Ebene |

| Gitterverzerrung | Erzeugt physikalische Spannungen und Sauerstoffleerstellen | Erhöht die Dichte aktiver Reaktionszentren |

| Elektronische Abstimmung | Moduliert die Ladungsverteilung über die Oberfläche | Optimiert den elektronischen Zustand für die Reaktanteninteraktion |

| Programmierter Regelung | Gewährleistet thermische Gleichmäßigkeit und präzise Rampenraten | Garantierte Reproduzierbarkeit und Adsorptionskapazität |

Erweitern Sie Ihre Katalysatorforschung mit KINTEK Precision

Schöpfen Sie das volle Potenzial Ihrer Materialien durch überlegene thermische Technik aus. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen der atomaren Modulation entwickelt wurden. Ob Sie die Ru-Cu-Substitution optimieren oder komplexe Gitterverzerrungen entwickeln, unsere anpassbaren Labortemperöfen bieten die thermische Gleichmäßigkeit und programmierte Kontrolle, die für Ihren Erfolg unerlässlich sind.

Bereit, überlegene katalytische Leistung zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre einzigartigen Forschungsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Tao Chen, Qiangchun Liu. RuCu Nanorod Arrays Synergistically Promote Efficient Water-Splitting. DOI: 10.3390/catal15010098

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum sind Röhrenöfen für Materialtests und Forschung wichtig? Entfesseln Sie Präzision für die Entwicklung fortschrittlicher Materialien

- Welche entscheidende Rolle spielt ein Laborrohrrohrofen bei der pBN-CTF-Synthese? Beherrschen Sie Molekular-Engineering

- Was sind die Wartungsanforderungen für einen horizontalen Elektroofen? Gewährleistung von Spitzenleistung und Langlebigkeit

- Wie trägt ein Röhrenwiderstandsofen zur Gefügesteuerung von Ti-Cu-Legierungen bei? Präzisionswärmebehandlung

- Wie verbessern abgedichtete Flansche die Sauerstoffglühung für supraleitende Verbindungen? Erhöhen Sie Reinheit und Präzision

- Wie trägt ein Hochtemperatur-Rohrofen zur Stickstoffdotierung von Graphenoxid bei? Verbessern Sie Ihre F&E

- Warum versiegelte Vakuumröhren für Perowskit-Träger verwenden? Überlegene Gleichmäßigkeit bei der Dünnschichtabscheidung erzielen

- Was sind die Vorteile eines Wirbelschicht-Vertikalrohrofens? Erschließen Sie überlegene Wärmebehandlungseffizienz