Vereinfacht ausgedrückt sind Röhrenöfen für Materialtests und Forschung unerlässlich, da sie eine hochgradig gleichmäßige und präzise kontrollierte Hochtemperaturbedingung schaffen. Dies ermöglicht es Wissenschaftlern, neue Materialien zuverlässig zu synthetisieren und zu testen, wie bestehende Materialien unter extremen Bedingungen reagieren, was für Innovationen in Bereichen von der Luft- und Raumfahrt bis zur Elektronik von grundlegender Bedeutung ist.

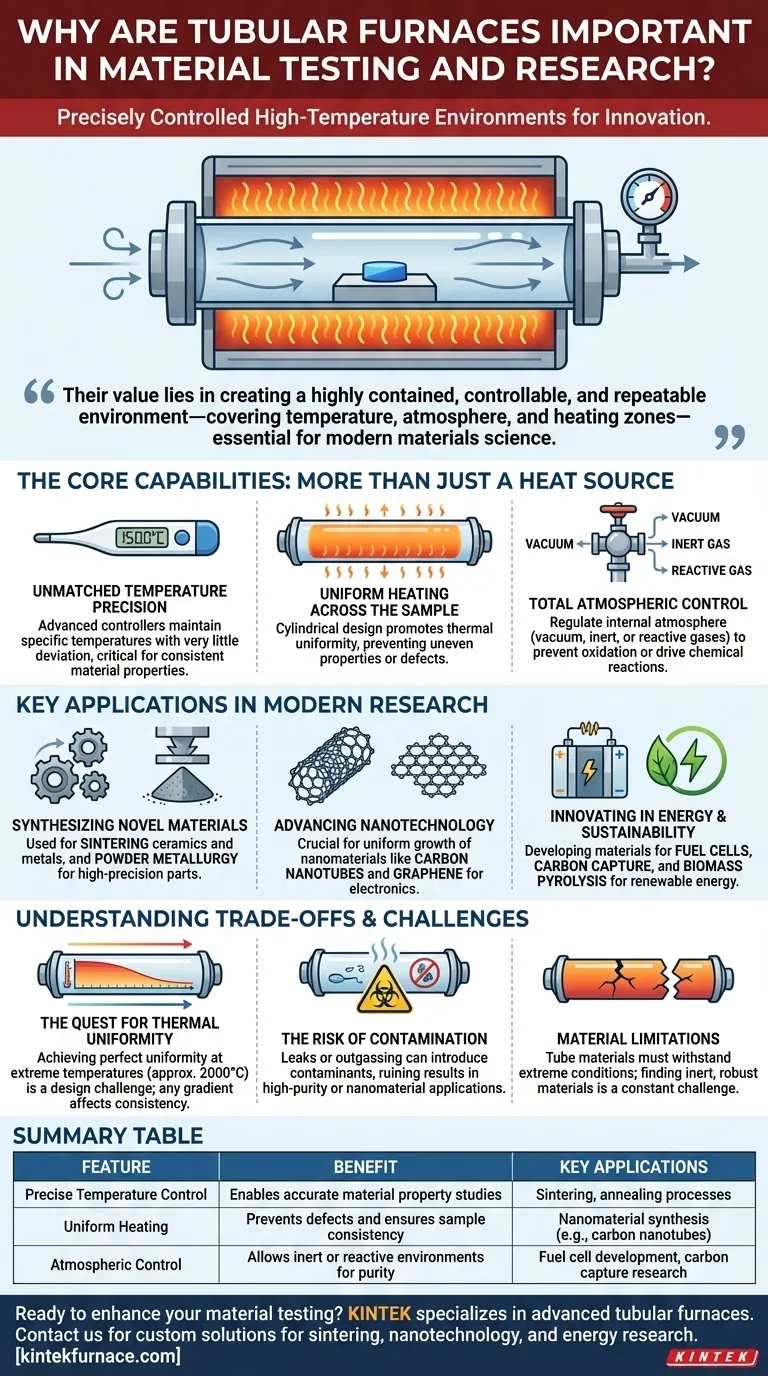

Die wahre Bedeutung eines Röhrenofens liegt nicht nur in seiner Fähigkeit, Hitze zu erzeugen. Sein Wert liegt in der Schaffung einer hochgradig eingeschlossenen, kontrollierbaren und wiederholbaren Umgebung – die Temperatur, Atmosphäre und Heizzonen umfasst –, die für die moderne Materialwissenschaft unerlässlich ist.

Die Kernfähigkeiten: Mehr als nur eine Wärmequelle

Die Konstruktion eines Röhrenofens bietet eine einzigartige Kombination von Merkmalen, mit denen Standardöfen nicht mithalten können. Diese Fähigkeiten sind der Grund, warum er zu einem unverzichtbaren Werkzeug im Labor geworden ist.

Unübertroffene Temperaturpräzision

Moderne Röhrenöfen verwenden fortschrittliche Regler, um eine bestimmte Temperatur mit sehr geringer Abweichung aufrechtzuerhalten. Diese Präzision ist entscheidend für Prozesse, bei denen schon wenige Grad die endgültigen Eigenschaften, die Struktur oder die Leistung eines Materials drastisch verändern können.

Gleichmäßige Erwärmung der gesamten Probe

Die zylindrische Bauweise der Heizkammer fördert die thermische Gleichmäßigkeit. Dies gewährleistet, dass die gesamte Probe der gleichen Temperatur ausgesetzt wird, wodurch ungleichmäßige Eigenschaften oder Defekte vermieden werden, die durch heiße oder kalte Stellen entstehen können.

Vollständige Atmosphärenkontrolle

Vielleicht seine leistungsstärkste Funktion ist die Fähigkeit, die innere Atmosphäre zu regulieren. Durch das Erzeugen eines Vakuums oder das Einleiten spezifischer inerter oder reaktiver Gase können Forscher Oxidation und Kontamination verhindern oder gewünschte chemische Reaktionen aktiv steuern. Dies ist entscheidend für die Arbeit mit empfindlichen Materialien.

Wichtige Anwendungen in der modernen Forschung

Die präzise Umgebungskontrolle durch Röhrenöfen ermöglicht eine breite Palette von Spitzenforschungs- und Industrieprozessen.

Synthese neuartiger Materialien

Diese Öfen werden zum Sintern von Keramiken und Metallen verwendet, einem Prozess, bei dem ein fester Materialblock durch Hitze verdichtet und geformt wird, ohne ihn zum Schmelzpunkt zu bringen. Sie sind auch zentral für die Pulvermetallurgie zur Herstellung hochpräziser Teile.

Fortschritte in der Nanotechnologie

Die Herstellung von Nanomaterialien wie Kohlenstoffnanoröhrchen und Graphen hängt von der Fähigkeit des Ofens ab, Temperaturgradienten zu steuern und eine reine Umgebung aufrechtzuerhalten. Diese Kontrolle gewährleistet ein gleichmäßiges Wachstum und die gewünschte Morphologie für Anwendungen in Elektronik und Energie.

Innovationen in Energie und Nachhaltigkeit

Röhrenöfen sind maßgeblich an der Entwicklung von Materialien der nächsten Generation für Brennstoffzellen und der Erforschung von CO2-Abscheidungstechnologien beteiligt. Sie werden auch für die Biomassepyrolyse eingesetzt, ein Prozess, bei dem organische Materie bei hohen Temperaturen zersetzt wird, um erneuerbare Energie zu erzeugen.

Abwägungen und Herausforderungen verstehen

Obwohl Röhrenöfen unglaublich leistungsstark sind, sind sie nicht ohne betriebliche Herausforderungen. Das Verständnis dieser Einschränkungen ist der Schlüssel zur Erzielung zuverlässiger und aussagekräftiger Ergebnisse.

Das Streben nach thermischer Gleichmäßigkeit

Obwohl das Design die Gleichmäßigkeit fördert, bleibt deren perfekte Erreichung, insbesondere in längeren Rohren oder bei extremen Temperaturen (nahe 2000 °C), eine Herausforderung für das Design. Jeder thermische Gradient kann die Konsistenz des verarbeiteten Materials beeinflussen.

Das Risiko der Kontamination

Die Integrität des Experiments hängt von einer reinen Umgebung ab. Jede Undichtigkeit, Ausgasung von Ofenkomponenten oder Wechselwirkung zwischen der Probe und dem Rohrmaterial kann Verunreinigungen einbringen, die die Ergebnisse ruinieren, insbesondere bei Hochvakuumanwendungen oder in der Nanomaterialforschung.

Materialbeschränkungen

Das Ofenrohr selbst muss den extremen Temperaturen und chemischen Atmosphären standhalten, die bei der Verarbeitung verwendet werden. Die Suche nach Materialien, die bei sehr hohen Temperaturen sowohl inert als auch robust sind, ist ein ständiges Entwicklungsfeld für Ofenhersteller.

Die richtige Wahl für Ihr Ziel treffen

Die Vielseitigkeit eines Röhrenofens bedeutet, dass seine Einrichtung und Verwendung direkt auf Ihr Forschungsziel abgestimmt sein sollte.

- Wenn Ihr Hauptaugenmerk auf der Synthese hochreiner Materialien liegt: Priorisieren Sie ein System mit Hochvakuumeigenschaften und stellen Sie sicher, dass das Rohrmaterial für Ihre Probe inert ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Massenkomponenten liegt: Konzentrieren Sie sich darauf, eine ausgezeichnete thermische Gleichmäßigkeit für konsistentes Sintern oder Tempern zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung grundlegender Eigenschaften liegt: Nutzen Sie die präzise Temperatur- und Atmosphärenkontrolle des Ofens, um Variablen zu isolieren und deren Auswirkungen zu untersuchen.

Letztendlich ermöglicht der Röhrenofen Forschern, über theoretische Modelle hinauszugehen und die Materialien der Zukunft physisch zu schaffen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Schlüsselanwendungen |

|---|---|---|

| Präzise Temperaturregelung | Ermöglicht genaue Materialeigenschaftsstudien | Sinter-, Temperprozesse |

| Gleichmäßige Erwärmung | Verhindert Defekte und gewährleistet Probensicherheit | Nanomaterialsynthese (z. B. Kohlenstoffnanoröhrchen) |

| Atmosphärenkontrolle | Ermöglicht inerte oder reaktive Umgebungen für Reinheit | Brennstoffzellenentwicklung, CO2-Abscheidungsforschung |

Sind Sie bereit, Ihre Materialtests mit präzisen Hochtemperaturlösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Röhrenöfen und kundenspezifische Systeme, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Expertise in F&E und unsere hausinterne Fertigung gewährleisten eine zuverlässige Leistung für Anwendungen wie Sintern, Nanotechnologie und Energieforschung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre innovativen Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten