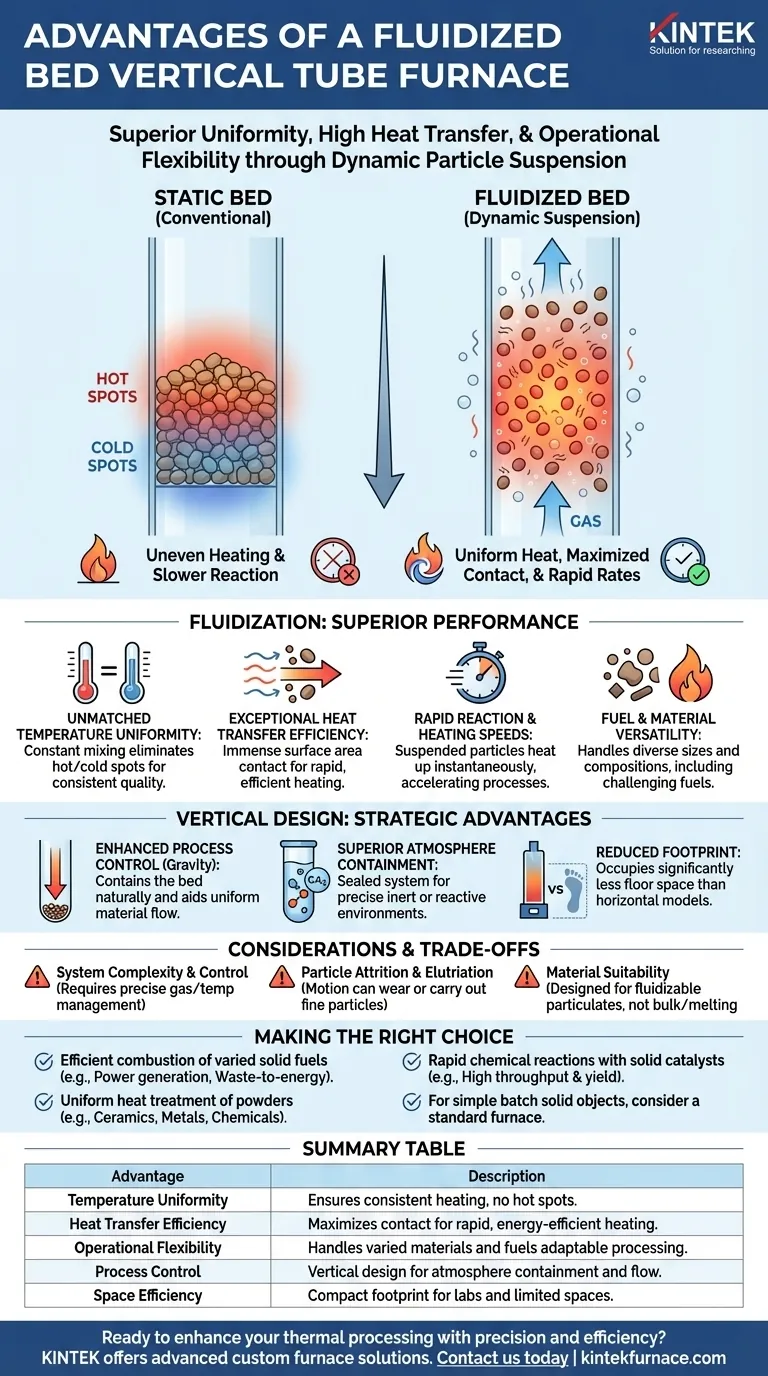

Kurz gesagt, ein Wirbelschicht-Vertikalrohrofen bietet überlegene Temperaturgleichmäßigkeit, hohe Wärmeübertragungseffizienz und außergewöhnliche Betriebsflexibilität. Dies wird erreicht, indem die kontrollierte Umgebung eines Vertikalrohrofens mit den einzigartigen Eigenschaften einer Wirbelschicht kombiniert wird, bei der feste Partikel in einem aufwärts strömenden Gas suspendiert werden und sich wie eine Flüssigkeit verhalten.

Die größte Herausforderung bei vielen thermischen Prozessen ist das Erreichen einer gleichmäßigen, effizienten und schnellen Erhitzung von Partikelmaterialien. Ein Wirbelschicht-Vertikalrohrofen löst dies direkt, indem er ein dynamisches System schafft, bei dem jedes Partikel ständig in Bewegung ist und vollständig der Prozessumgebung ausgesetzt ist, wodurch Hotspots eliminiert und die Reaktionsraten maximiert werden.

Wie die Wirbelschichttechnologie überlegene Leistung liefert

Die primären Vorteile dieses Ofens ergeben sich aus dem Kernprinzip der Fluidisierung. Durch das Aufwärtsdrücken eines Gases durch ein Bett aus festen Partikeln werden die Partikel suspendiert und verhalten sich wie eine Flüssigkeit. Dieser dynamische Zustand ist die Quelle seiner Hauptvorteile.

Unübertroffene Temperaturgleichmäßigkeit

Die konstante, kräftige Vermischung der Partikel innerhalb der Wirbelschicht gewährleistet eine außergewöhnlich gleichmäßige Temperaturverteilung. Dies eliminiert die bei statischen Ofendesigns üblichen Hot- und Cold-Spots, was zu einer sehr konsistenten Produktqualität und vorhersagbaren Reaktionsergebnissen führt.

Außergewöhnliche Wärmeübertragungseffizienz

Die Fluidisierung schafft eine enorme Oberfläche für den Kontakt zwischen Gas und Feststoffpartikeln. Dieser maximierte Kontakt führt zu extrem hohen Wärmeübertragungsraten, wodurch das Material schnell und effizient die gewünschte Temperatur erreicht.

Schnelle Reaktion und Heizgeschwindigkeiten

Da einzelne Partikel suspendiert und von dem Heizgas umgeben sind, erwärmen sie sich nahezu augenblicklich. Bei chemischen Prozessen beschleunigt dasselbe Prinzip die Reaktionsgeschwindigkeiten dramatisch, indem es einen intimen Kontakt zwischen Reaktionsgasen und festen Katalysatoren oder Materialien gewährleistet.

Brennstoff- und Materialvielfalt

Die turbulente Natur der Wirbelschicht ermöglicht die Handhabung einer breiten Palette fester Brennstoffe und Materialien, einschließlich solcher mit unterschiedlichen Größen und Zusammensetzungen. Dies macht sie äußerst anpassungsfähig für die Verbrennung anspruchsvoller Brennstoffe wie Biomasse oder minderwertiger Kohle oder für die Verarbeitung verschiedener Pulver.

Die strategischen Vorteile des vertikalen Designs

Der „Vertikalrohr“-Aspekt des Ofens bietet eigene, deutliche Vorteile, die die Wirbelschichttechnologie ergänzen.

Verbesserte Prozesskontrolle durch Schwerkraft

Die vertikale Ausrichtung nutzt die Schwerkraft zu ihrem Vorteil. Sie hilft, das Wirbelbett natürlich einzuschließen und kann dazu beitragen, einen gleichmäßigeren Materialfluss durch das System zu gewährleisten, insbesondere bei kontinuierlichen Zuführungsoperationen.

Überlegene Atmosphäreneinschließung

Der Prozess findet in einem versiegelten Rohr statt, was eine präzise Kontrolle der Atmosphäre ermöglicht. Dies ist entscheidend für Anwendungen, die inerte (z. B. Stickstoff, Argon) oder reaktive Gasumgebungen erfordern, um Kontaminationen und unerwünschte Nebenreaktionen zu verhindern.

Geringerer Platzbedarf

Im Vergleich zu Horizontalöfen mit ähnlichen Kapazitäten benötigen Vertikalrohröfen deutlich weniger Stellfläche. Dies macht sie zu einer idealen Wahl für Laboratorien und Produktionsanlagen, in denen Platz Mangelware ist.

Verständnis der Kompromisse und Überlegungen

Obwohl diese Technologie leistungsstark ist, ist sie keine Universallösung. Ein klares Verständnis ihrer Betriebsanforderungen ist für den Erfolg unerlässlich.

Systemkomplexität und -steuerung

Das Erreichen und Aufrechterhalten einer stabilen Wirbelschicht erfordert eine präzise Kontrolle der Gasflussraten, Temperatur und des Drucks. Diese Systeme sind komplexer zu betreiben als einfache statische Öfen und erfordern ein tieferes Verständnis des Prozesses.

Partikelabrieb und Elutriation

Die ständige Bewegung der Partikel kann dazu führen, dass sie zerfallen oder abgenutzt werden, ein Prozess, der als Abrieb bezeichnet wird. Darüber hinaus können sehr feine Partikel mit dem Abgas aus dem Ofen ausgetragen werden (Elutriation), was oft nachgeschaltete Geräte wie Zyklone oder Filter erfordert, um sie abzuscheiden.

Materialeignung

Diese Technologie ist speziell für feste Partikelmaterialien konzipiert, die fluidisiert werden können. Sie ist nicht geeignet für die Verarbeitung großer, einzelner Objekte, von Schüttgütern, die nicht fließen, oder von Materialien, die bei Betriebstemperaturen schmelzen und verklumpen würden, wodurch die Fluidisierung gestört wird.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob dieser Ofen das richtige Werkzeug ist, müssen Sie seine Stärken mit Ihrem primären Verarbeitungsziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der effizienten Verbrennung verschiedener fester Brennstoffe liegt: Die hohe Effizienz und Brennstoffflexibilität des Ofens machen ihn ideal für die Energieerzeugung oder Abfallverwertungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Wärmebehandlung von Pulvern liegt: Diese Technologie garantiert, dass jedes Partikel eine nahezu identische thermische Vorgeschichte erfährt, was für die Herstellung hochwertiger Keramiken, Metalle oder Chemikalien entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf schnellen chemischen Reaktionen mit festen Katalysatoren liegt: Die immense Oberfläche und die Kontakteffizienz beschleunigen Gas-Feststoff-Reaktionen dramatisch, wodurch der Durchsatz und die Ausbeute steigen.

- Wenn Ihr Hauptaugenmerk auf der einfachen Batch-Verarbeitung fester Objekte liegt: Ein Standard-Vertikal- oder Horizontalrohrofen ohne die Wirbelschichtkomponente wird wahrscheinlich eine einfachere und kostengünstigere Lösung sein.

Durch das Verständnis der Kernprinzipien der Fluidisierung und des vertikalen Designs können Sie sicher bestimmen, ob diese fortschrittliche Ofentechnologie mit Ihren spezifischen Verarbeitungszielen übereinstimmt.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Temperaturgleichmäßigkeit | Gewährleistet eine gleichmäßige Erwärmung ohne Hotspots für zuverlässige Ergebnisse. |

| Wärmeübertragungseffizienz | Maximiert den Gas-Feststoff-Kontakt für schnelle und energieeffiziente Erwärmung. |

| Betriebsflexibilität | Verarbeitet diverse Materialien und Brennstoffe mit anpassungsfähiger Verarbeitung. |

| Prozesskontrolle | Nutzt vertikales Design für bessere Atmosphärenabschirmung und -fluss. |

| Platzeffizienz | Kompakter Platzbedarf ideal für Labore und Einrichtungen mit begrenztem Platz. |

Bereit, Ihre thermische Verarbeitung mit Präzision und Effizienz zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr- und Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgehende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen.

Egal, ob Sie mit Pulvern, Katalysatoren oder verschiedenen festen Brennstoffen arbeiten, unsere Wirbelschicht-Vertikalrohröfen können eine unübertroffene Leistung liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborprozesse optimieren und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit