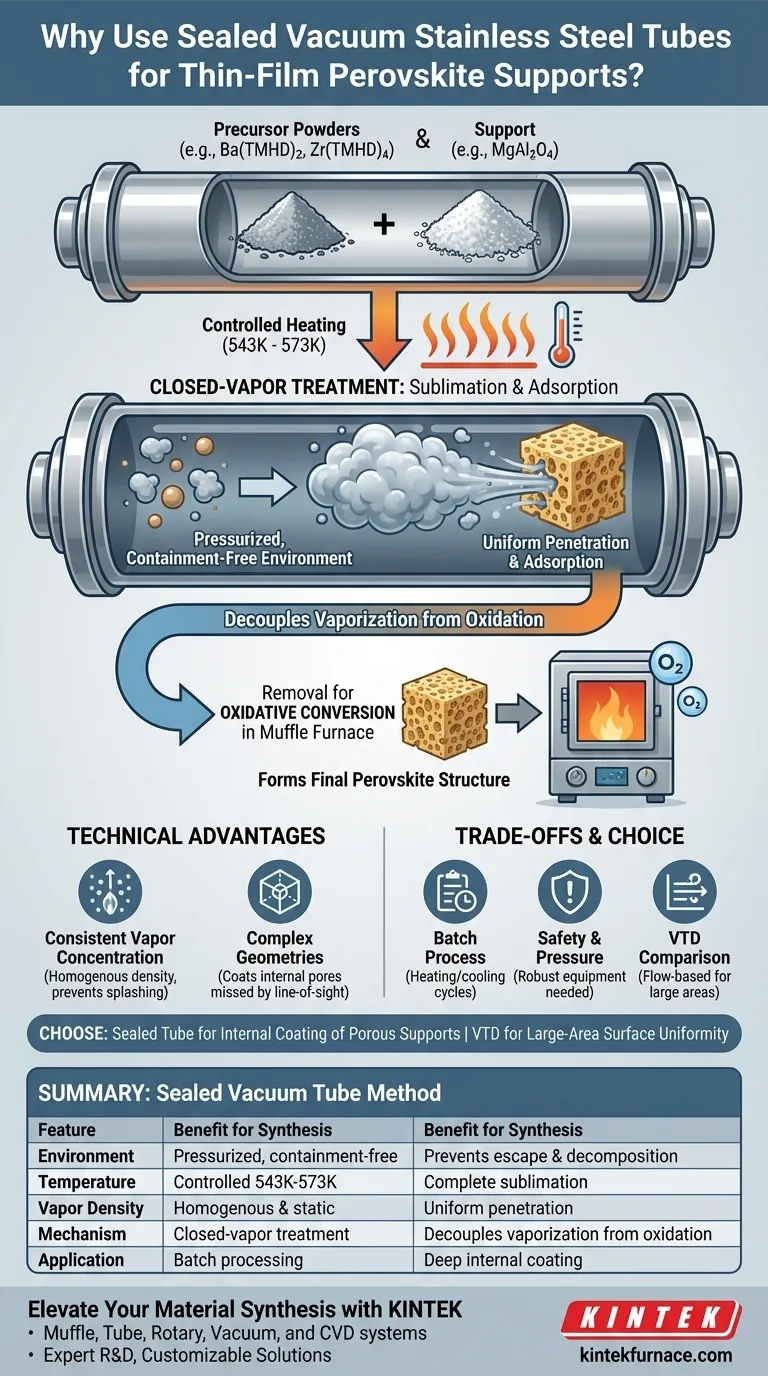

Die Verarbeitung von Trägern und Vorläuferpulvern in versiegelten Vakuum-Edelstahlrohren schafft eine druckbeaufschlagte, einschließungsfreie Umgebung, die für die vollständige Sublimation organischer Vorläufer unerlässlich ist. Diese spezielle Konfiguration ermöglicht es Vorläufern wie Ba(TMHD)2 und Zr(TMHD)4, bei Temperaturen zwischen 543 K und 573 K vollständig zu verdampfen, ohne zu entweichen, wodurch sichergestellt wird, dass sie die Trägerstruktur gleichmäßig durchdringen und adsorbieren.

Der Kernzweck dieser „geschlossenen Dampfbehandlung“ ist die Entkopplung von Verdampfung und Oxidation. Durch das Einschließen von Dämpfen hoher Dichte in einem geschlossenen Gefäß wird der Vorläufer gezwungen, jede Oberfläche des Trägers zu beschichten – einschließlich innerer Poren –, wodurch eine gleichmäßige Grundlage für die endgültige Perowskit-Phase geschaffen wird.

Die Mechanik der geschlossenen Dampfbehandlung

Ermöglichung vollständiger Verdampfung

Die größte Herausforderung bei organischen Vorläufern besteht darin, sicherzustellen, dass sie ohne Zersetzung oder Dispersion in die Atmosphäre vom festen in den gasförmigen Zustand (Sublimation) übergehen.

Innerhalb des versiegelten Edelstahlrohrs unterdrückt die kontrollierte Druckumgebung eine vorzeitige Zersetzung. Dies ermöglicht es dem System, die erforderlichen Sublimationstemperaturen (543 K – 573 K) zu erreichen, bei denen die Vorläufer vollständig in die Dampfphase übergehen können.

Gewährleistung einer gleichmäßigen Adsorption

Nach der Verdampfung sättigen die Vorläufermoleküle das innere Volumen des Rohrs.

Da das System geschlossen ist, kann der Dampf nicht entweichen und wird gezwungen, mit dem Trägermaterial wie MgAl2O4 zu interagieren. Dies führt zu einer tiefen, gleichmäßigen Penetration und Adsorption auf der Trägeroberfläche, wodurch der Träger im Wesentlichen in Vorläufergas „getränkt“ wird.

Vorbereitung auf die oxidative Umwandlung

Der Prozess im versiegelten Rohr ist ausschließlich eine Abscheidungs- und Adsorptionsstufe.

Er schafft eine notwendige, gleichmäßige Vorläuferschicht, die als Grundlage für den nächsten Schritt dient. Sobald die Adsorption abgeschlossen ist, wird der behandelte Träger typischerweise entnommen und in einem Muffelofen zur oxidativen Umwandlung verarbeitet, wodurch die adsorbierten Schichten in die endgültig gewünschte Oxid- oder Perowskitstruktur umgewandelt werden.

Technische Vorteile des versiegelten Systems

Konstante Dampfkonzentration

Im Gegensatz zu offenen Systemen, bei denen Luftströmungen Konzentrationsgradienten verursachen können, sorgt ein versiegeltes Rohr für eine homogene Dampfdichte.

Dies verhindert „Spritzer“ oder Konzentrationsschwankungen, die in flussbasierten Systemen auftreten können. Die statische Hochdruckumgebung stellt sicher, dass jeder Teil des Trägers der gleichen Reaktantenkonzentration ausgesetzt ist.

Handhabung komplexer Geometrien

Der Druck in der versiegelten Röhre ist besonders wirksam für poröse oder komplexe Träger.

Dampf wird in die Mikrostruktur des Trägers gedrückt und beschichtet innere Oberflächen, die von Sichtlinienabscheidungsmethoden möglicherweise übersehen werden. Dies ist entscheidend für die Maximierung der aktiven Oberfläche des endgültigen Dünnschichtprodukts.

Verständnis der Kompromisse

Batch-Verarbeitung vs. kontinuierlicher Fluss

Die Methode mit versiegelten Röhren ist von Natur aus ein Batch-Prozess. Sie erfordert für jeden Durchlauf das Verschließen, Erhitzen, Abkühlen und Öffnen.

Im Gegensatz dazu sind Vapor Transport Deposition (VTD)-Methoden – die oft Tiegel mit druckkontrollierten Öffnungen verwenden – darauf ausgelegt, Dampf gleichmäßig in einen Trägergasstrom abzugeben. Während die versiegelte Röhre eine überlegene Sättigung für poröse Träger bietet, ist sie möglicherweise nicht so gut für die kontinuierliche Abscheidung von Filmen auf großen Flächen geeignet wie flussbasierte Systeme.

Sicherheit und Druckmanagement

Das Einschließen organischer Verbindungen in Stahlrohren und deren Erhitzen erzeugt einen erheblichen Innendruck.

Obwohl für die Chemie notwendig, erfordert dies robuste Geräte (Edelstahl), die diesen Kräften standhalten können. Es erfordert auch eine sorgfältige Temperaturregelung, um Überdruck zu vermeiden, der die Integrität des Gefäßes beeinträchtigen könnte.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie bei der Auswahl einer Synthesemethode für Perowskit- oder Oxid-Träger Ihre spezifischen strukturellen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf der inneren Beschichtung von porösen Trägern liegt: Verlassen Sie sich auf die Methode mit versiegelten Vakuumröhren, um sicherzustellen, dass Vorläuferdämpfe tief eindringen und auf dem Träger adsorbieren, bevor die Oxidation erfolgt.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit großer Flächen liegt: Erwägen Sie die Vapor Transport Deposition (VTD) mit flussgesteuerten Öffnungen, um eine gleichmäßige Schichtdicke über ein breites Substrat aufrechtzuerhalten.

Letztendlich ist die versiegelte Röhre die überlegene Wahl, wenn Ihre Priorität darin besteht, einen Vorläufer vor der chemischen Umwandlung fest mit einer komplexen Trägerstruktur zu verbinden.

Zusammenfassungstabelle:

| Merkmal | Methode mit versiegelter Vakuumröhre | Vorteil für die Perowskit-Synthese |

|---|---|---|

| Umgebung | Druckbeaufschlagt, einschließungsfrei | Verhindert Vorläuferentweichung und vorzeitige Zersetzung |

| Temperatur | Geregelt 543 K – 573 K | Gewährleistet vollständige Sublimation organischer Vorläufer |

| Dampfdichte | Homogen & statisch | Gleichmäßige Penetration in komplexe oder poröse Trägerstrukturen |

| Mechanismus | Geschlossene Dampfbehandlung | Entkoppelt Verdampfung von Oxidation für präzise Abscheidung |

| Anwendung | Batch-Verarbeitung | Ideal für die tiefe Innenbeschichtung poröser MgAl2O4-Träger |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision bei der Perowskit-Herstellung erfordert Hochleistungsgeräte, die rigorosen thermischen und Druckanforderungen standhalten. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK eine umfassende Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre spezifischen Forschungsbedürfnisse angepasst werden können.

Ob Sie eine geschlossene Dampfbehandlung in Edelstahlrohren durchführen oder zur oxidativen Umwandlung in einem Muffelofen übergehen, unsere Hochtemperatursysteme bieten die Konsistenz und Haltbarkeit, die Ihr Labor verdient.

Bereit, Ihre Dünnschichtproduktion zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist die spezifische Rolle eines Röhrenofens bei der Phosphat-/Graphen-Glühung? Ermöglichen Sie die Synthese von Hochleistungs-Elektroden

- Was ist die Hauptfunktion eines Rohrofens in der Materialwissenschaft und Werkstofftechnik? Präzise Hochtemperaturverarbeitung freischalten

- Woraus bestehen Rohröfen? Wählen Sie das richtige Material für Ihren thermischen Prozess

- Welche Rolle spielen Vakuumrohröfen bei der Herstellung von Keramik und Glas? Erzielen Sie hochreine, dichte Materialien

- Warum ist es notwendig, für das thermische Entbindern von Keramik-Grünkörpern einen Röhrenofen mit Schutzgasatmosphäre zu verwenden?

- Was sind die Hauptunterschiede in der Erscheinung zwischen Rohr- und Muffelöfen? Vergleichen Sie Formen und Verwendungszwecke für Ihr Labor

- Wie wird die Wärme in einem Mehrgradienten-Versuchsrohrofen auf die Probe übertragen?Optimieren Sie Ihre thermischen Prozesse

- Welche optionalen Funktionen sind für Rohröfen verfügbar? Steigern Sie Ihre Materialverarbeitung mit präziser Steuerung