Bei der Herstellung von hochentwickelter Keramik und Glas werden Vakuumrohröfen hauptsächlich zum Hochtemperatur-Sintern und -Schmelzen eingesetzt. Ihre Funktion besteht darin, eine kontrollierte, sauerstofffreie Umgebung zu schaffen, die eine feste Bindung der Materialpartikel ermöglicht, was die Dichte, Reinheit und mechanische Festigkeit des Endprodukts erheblich verbessert.

Die entscheidende Rolle eines Vakuumofens besteht nicht nur darin, Wärme zu liefern, sondern atmosphärische Verunreinigungen zu eliminieren. Diese kontrollierte Umgebung ermöglicht die Herstellung von hochreiner, hochdichter Keramik und Glas mit Eigenschaften, die durch konventionelles atmosphärisches Brennen unerreichbar wären.

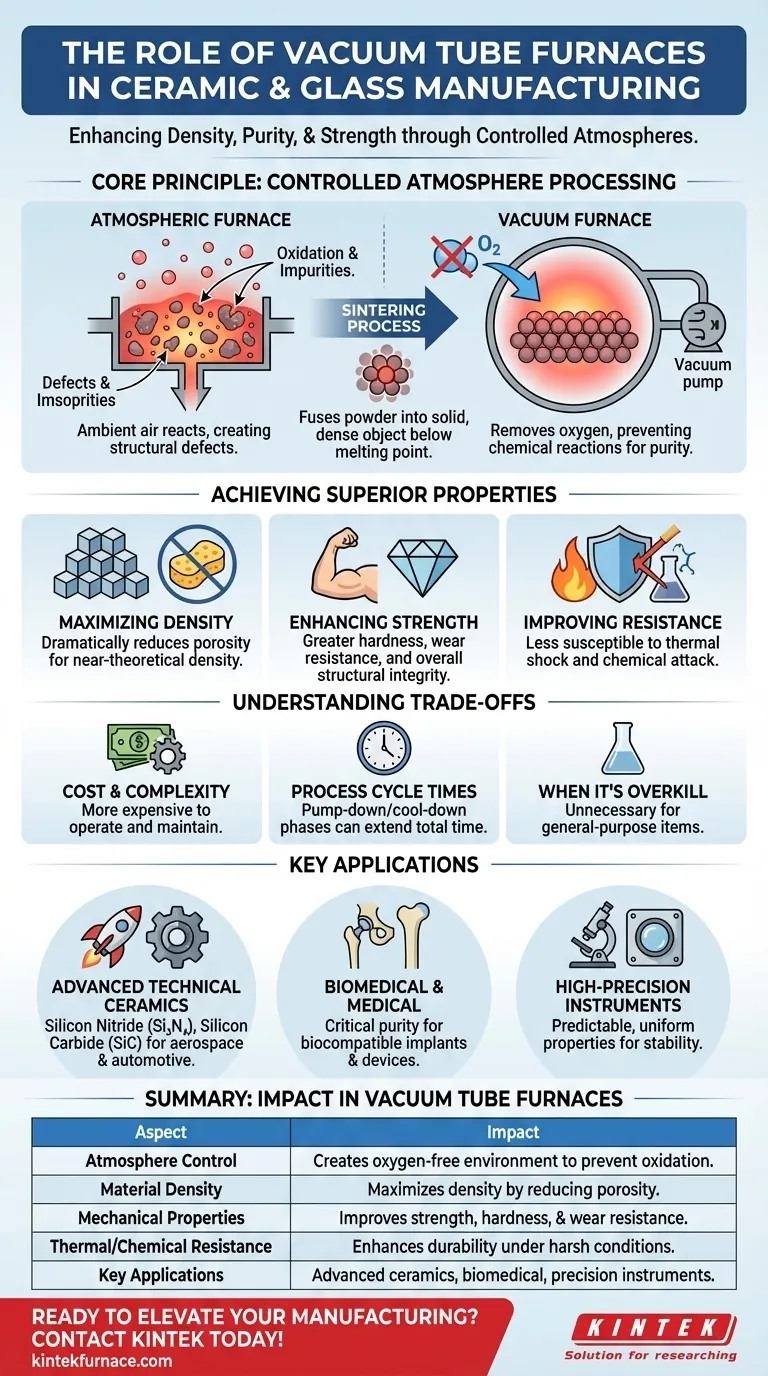

Das Kernprinzip: Verarbeitung in kontrollierter Atmosphäre

Der grundlegende Vorteil eines Vakuumofens ist seine Fähigkeit, reaktive Gase – hauptsächlich Sauerstoff – aus der Prozesskammer zu entfernen. Dies erschließt ein Maß an Materialqualität, das sonst unmöglich ist.

Was ist Sintern?

Sintern ist ein thermischer Prozess, der einen Pulverpressling zu einem festen, dichten Objekt verdichtet. Wärme wird dem Material unterhalb seines Schmelzpunkts zugeführt, wodurch die einzelnen Partikel verschmelzen, Hohlräume reduziert und die Dichte erhöht werden.

Warum ein Vakuum alles verändert

In einem Standardofen reagiert Umgebungsluft bei hohen Temperaturen mit dem Material, ein Prozess, der als Oxidation bekannt ist. Dies führt zu Verunreinigungen und strukturellen Defekten.

Ein Vakuumofen entfernt die Luft und verhindert diese unerwünschten chemischen Reaktionen. Dies stellt sicher, dass die chemische Zusammensetzung des Materials rein bleibt und seine Endstruktur gleichmäßig und frei von atmosphärischen Verunreinigungen ist.

Erzielen überragender Materialeigenschaften

Durch die Verhinderung von Oxidation und die Entfernung eingeschlossener Gase führt die Vakuumverarbeitung direkt zu überlegenen physikalischen und mechanischen Eigenschaften des Endprodukts.

Maximierung der Dichte und Eliminierung von Porosität

Während des Sinterns hilft ein Vakuum, Restgase aus den Zwischenräumen der Materialpartikel zu ziehen. Dieser Prozess reduziert die Porosität (das Vorhandensein winziger Hohlräume) drastisch und ermöglicht es dem Material, eine nahezu theoretische Dichte zu erreichen.

Ein dichteres Material ist von Natur aus stärker und haltbarer.

Verbesserung der mechanischen Festigkeit und Härte

Die Reduzierung der Porosität und die Eliminierung von Verunreinigungen führen zu einer Keramik oder einem Glas mit deutlich verbesserten mechanischen Eigenschaften. Dazu gehören eine größere Härte, Verschleißfestigkeit und eine insgesamt höhere strukturelle Festigkeit.

Diese Eigenschaften sind entscheidend für Komponenten, die in Umgebungen mit hoher Beanspruchung oder extremen Bedingungen eingesetzt werden, wie z. B. Luft- und Raumfahrtteile oder industrielle Schneidwerkzeuge.

Verbesserung der thermischen und chemischen Beständigkeit

Eine dichte, nicht poröse Struktur ist weniger anfällig für Thermoschocks und chemische Angriffe. Mit weniger Wegen für das Eindringen von Wärme oder Chemikalien bleibt die Materialintegrität auch unter rauen Betriebsbedingungen erhalten.

Die Kompromisse verstehen

Obwohl Vakuumöfen eine unübertroffene Qualität bieten, sind sie nicht für jede Anwendung die Lösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Kosten und Komplexität

Vakuumsysteme sind im Vergleich zu Standard-Atmosphärenöfen teurer in der Anschaffung, im Betrieb und in der Wartung. Sie erfordern spezielle Pumpen, Dichtungen und Steuerungssysteme, die ihre Komplexität erhöhen.

Prozesszykluszeiten

Das Erreichen eines Hochvakuums und die anschließende Durchführung eines kontrollierten Heiz- und Kühlzyklus kann zeitaufwendig sein. Die Pump- und Abkühlphasen verlängern die gesamte Prozesszeit oft im Vergleich zum konventionellen Brennen.

Wann es überflüssig ist

Für viele Allzweckkeramiken oder dekorative Glasartikel ist das Maß an Reinheit und Dichte, das ein Vakuumofen bietet, unnötig. Ein Standard-Atmosphärenofen ist für diese Anwendungen oft mehr als ausreichend und weitaus kostengünstiger.

Wichtige Anwendungen, die durch Vakuumprozesse ermöglicht werden

Die einzigartigen Fähigkeiten von Vakuumöfen machen sie unverzichtbar für die Herstellung anspruchsvollster Materialien.

Fortschrittliche technische Keramiken

Materialien wie Siliziumnitrid (Si₃N₄) und Siliziumkarbid (SiC) werden in Vakuumöfen verarbeitet. Ihre außergewöhnliche Festigkeit und thermische Beständigkeit machen sie unverzichtbar für Komponenten in der Luft- und Raumfahrt, Automobilindustrie und Verteidigung.

Biomedizinische und medizinische Geräte

Die inhärente Reinheit von vakuumsinterten Keramiken ist entscheidend für medizinische Implantate und Geräte. Der Prozess gewährleistet die Biokompatibilität und eliminiert Verunreinigungen, die unerwünschte Reaktionen im menschlichen Körper hervorrufen könnten.

Hochpräzisionsinstrumente

Komponenten für hochpräzise wissenschaftliche und industrielle Instrumente erfordern Materialien mit vorhersehbaren, gleichmäßigen Eigenschaften und extremer Stabilität. Die Vakuumverarbeitung bietet die notwendige Kontrolle, um diese strengen Qualitätsstandards zu erfüllen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen thermischen Verarbeitungstechnologie hängt vollständig von der erforderlichen Leistung und den Kostenbeschränkungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Reinheit für kritische Anwendungen liegt: Ein Vakuumofen ist unerlässlich, um die erforderliche Dichte, Festigkeit und chemische Inertheit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion von Allzweckmaterialien liegt: Ein konventioneller Atmosphärenofen ist die praktischere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung neuartiger Materialien liegt: Die präzise Kontrolle über Atmosphäre und Temperatur in einem Vakuumofen macht ihn zu einem unschätzbaren Werkzeug für Innovationen.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die Prozessfähigkeiten an den beabsichtigten Verwendungszweck des Materials anzupassen.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen in Vakuumrohröfen |

|---|---|

| Atmosphärenkontrolle | Schafft eine sauerstofffreie Umgebung, um Oxidation und Kontamination zu verhindern |

| Materialdichte | Maximiert die Dichte durch Reduzierung der Porosität durch Gasentfernung |

| Mechanische Eigenschaften | Verbessert Festigkeit, Härte und Verschleißfestigkeit |

| Thermische/Chemische Beständigkeit | Erhöht die Haltbarkeit unter rauen Bedingungen |

| Schlüsselanwendungen | Wird in fortschrittlicher Keramik, biomedizinischen Geräten und Präzisionsinstrumenten verwendet |

Bereit, Ihre Keramik- und Glasherstellung mit fortschrittlichen Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit modernsten Ofentechnologien zu versorgen. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Erzielen Sie überragende Reinheit, Dichte und Leistung in Ihren Materialien – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz