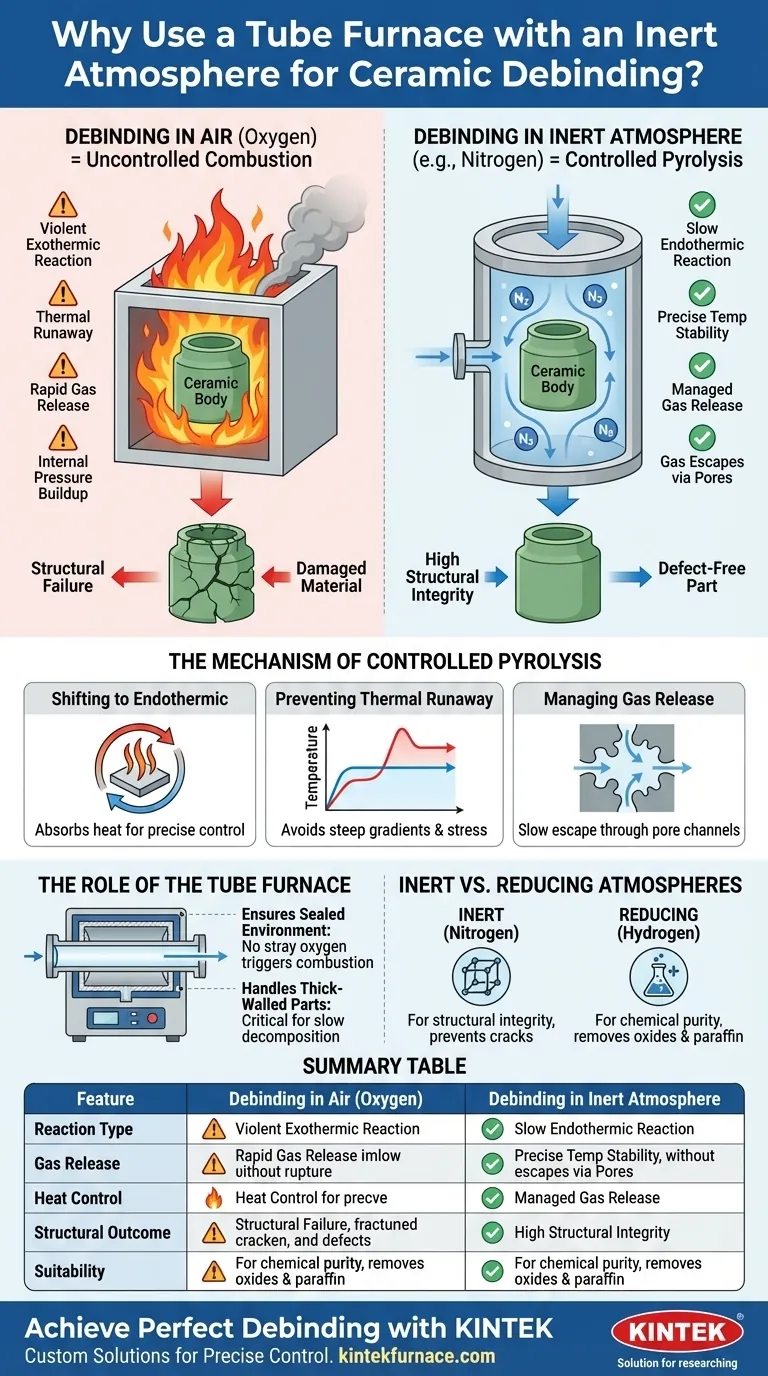

Die Verwendung eines Röhrenofens mit Schutzgasatmosphäre ist unerlässlich, um die strukturelle Integrität von Keramik-Grünkörpern während des Entbinderns zu erhalten. Durch den Ersatz von Luft durch ein Gas wie Stickstoff wandeln Sie den Prozess von unkontrollierter Verbrennung in eine langsame, endotherme Pyrolyse um. Dies verhindert heftige exotherme Reaktionen, die andernfalls zu einem inneren Druckaufbau führen und Risse oder explosive Brüche im Teil verursachen würden.

Kernbotschaft Die Verarbeitung von Keramik-Grünkörpern an Luft führt dazu, dass Harzbindemittel heftig verbrennen, wodurch Wärme und Druck entstehen, die das Material beschädigen. Eine Schutzgasatmosphäre zwingt die Bindemittel, sich thermisch zu zersetzen (Pyrolyse) anstatt zu verbrennen, und sorgt so für eine reibungslose, kontrollierte Freisetzung von Gasen und verhindert strukturelle Defekte.

Der Mechanismus der kontrollierten Pyrolyse

Übergang von exotherm zu endotherm

In einer sauerstoffreichen Umgebung (Luft) entzünden sich Harzbindemittel. Dies ist eine exotherme Reaktion, d. h. sie erzeugt schnell erhebliche Wärme.

In einem Röhrenofen mit Schutzgasatmosphäre wird Sauerstoff ausgeschlossen. Folglich durchlaufen die Bindemittel eine Pyrolyse – einen Prozess der thermischen Zersetzung. Dies ist endotherm, d. h. es absorbiert Wärme anstatt sie zu erzeugen, was eine präzise Temperaturkontrolle ermöglicht.

Verhinderung von thermischem Durchgehen

Wenn Bindemittel an Luft verbrennen, kann die Innentemperatur des Keramikteils unkontrolliert ansteigen.

Dieses "thermische Durchgehen" erzeugt starke Temperaturgradienten im Teil. Diese Gradienten führen zu differentieller Ausdehnung, die die Keramikstruktur belastet und oft zu katastrophalen Rissen führt.

Steuerung der Gasfreisetzung

Beim Entbindern werden feste Bindemittel in Gas umgewandelt. Wenn dies zu schnell geschieht (wie bei der Verbrennung), dehnt sich das Gas explosionsartig im Inneren des Teils aus.

Die kontrollierte Pyrolyse in einer Schutzgasatmosphäre erzeugt Gas in einem beherrschbaren Tempo. Dies ermöglicht es den Gasen, durch die Porenkanäle des Grünkörpers zu navigieren und zu entweichen, ohne das Material zu sprengen.

Die Rolle des Röhrenofens

Gewährleistung einer abgedichteten Umgebung

Ein Röhrenofen ist speziell dafür konzipiert, eine streng kontrollierte Atmosphäre aufrechtzuerhalten.

Im Gegensatz zu Standard-Muffelöfen, die undicht sein oder Schwankungen aufweisen können, stellt ein Röhrenofen sicher, dass das Schutzgas das Teil vollständig umgibt. Dies garantiert, dass kein störender Sauerstoff eine lokale Verbrennung auslöst.

Handhabung großer oder dickwandiger Teile

Dicke Keramikteile sind am anfälligsten für Risse, da die Gase einen längeren Weg zum Entweichen haben.

Die Fähigkeit des Röhrenofens, eine stabile, inerte Umgebung aufrechtzuerhalten, ist für diese komplexen Geometrien entscheidend. Sie gewährleistet die langsame, gleichmäßige Zersetzung, die für das Entbindern dicker Wände ohne Versagen erforderlich ist.

Verständnis der Kompromisse: Inert- vs. Reduktionsatmosphären

Während eine Schutzgasatmosphäre (wie Stickstoff) für die strukturelle Integrität bei der Harzentfernung hervorragend geeignet ist, reicht sie möglicherweise nicht für alle Materialzusammensetzungen aus. Sie müssen prüfen, ob Ihr Material chemische Empfindlichkeiten aufweist, die eine Reduktionsatmosphäre (wie Wasserstoff) erfordern.

Wenn Inert nicht ausreicht

Inertgase verhindern die Verbrennung, aber sie entfernen keine Oxide.

Wenn Ihr "Grünkörper" neben der Keramik Metalle (wie Eisen oder bestimmte Legierungen) enthält, können Spuren von Sauerstoff oder Feuchtigkeit bei hohen Temperaturen immer noch Oxidation verursachen.

Die Rolle von Wasserstoff (Reduktionsatmosphäre)

Wie in ergänzenden Kontexten erwähnt, spielt eine Wasserstoffatmosphäre eine andere Rolle. Sie entfernt aktiv Sauerstoff aus der Umgebung und dem Material.

Dies ist notwendig, wenn Sie Paraffinbindemittel gründlich entfernen müssen oder wenn Sie die Oxidation metallischer Elemente verhindern müssen, um eine hohe chemische Reinheit vor dem Sintern zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Ofenatmosphäre basierend auf den spezifischen Risiken, die mit Ihrer Bindemittelart und Materialzusammensetzung verbunden sind.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Rissen in Keramiken liegt: Verwenden Sie eine Schutzgasatmosphäre (Stickstoff), um endotherme Pyrolyse zu erzwingen und eine heftige Verbrennung von Harzbindemitteln zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der chemischen Reinheit von metallhaltigen Teilen liegt: Verwenden Sie eine Reduktionsatmosphäre (Wasserstoff), um die Oxidation von Legierungen zu verhindern und die Entfernung von Paraffinbindemitteln zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung dickwandiger Komponenten liegt: Verwenden Sie einen Röhrenofen, um die konsistente, abgedichtete Umgebung zu gewährleisten, die für eine langsame Gasfreisetzung erforderlich ist.

Durch die Kontrolle der Atmosphäre wandeln Sie einen chaotischen Verbrennungsprozess in einen Präzisionstechnikschritt um und stellen sicher, dass Ihre Teile fehlerfrei hervorgehen.

Zusammenfassungstabelle:

| Merkmal | Entbindern an Luft (Sauerstoff) | Entbindern in Schutzgasatmosphäre |

|---|---|---|

| Reaktionstyp | Exotherm (Verbrennung) | Endotherm (Pyrolyse) |

| Gasfreisetzung | Schnell/heftig (explosiv) | Langsam und kontrolliert (gleichmäßig) |

| Wärmekontrolle | Hohes Risiko für thermisches Durchgehen | Präzise Temperaturstabilität |

| Strukturelles Ergebnis | Anfällig für Risse und Defekte | Hohe strukturelle Integrität |

| Eignung | Einfache, dünnwandige Teile | Komplexe oder dickwandige Keramiken |

Perfektes Entbindern mit KINTEK erreichen

Lassen Sie nicht zu, dass unkontrollierte Verbrennung Ihre Keramikkomponenten beeinträchtigt. KINTEK bietet fachmännisch konstruierte Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die präzise Atmosphärenkontrolle zu bieten, die Ihre Materialien erfordern.

Unterstützt durch branchenführende F&E und Fertigung sind unsere Hochtemperatur-Laböfen vollständig anpassbar für Stickstoff-, Wasserstoff- oder Vakuumumgebungen. Ob Sie dickwandige Keramiken oder empfindliche Legierungen verarbeiten, KINTEK stellt sicher, dass Ihre Teile fehlerfrei und chemisch rein hervorgehen.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Yun-Zhuo Zhang, Yousheng Zou. Pyrolysis Kinetics-Driven Resin Optimization for Enhanced Reliability in Ceramic Vat Photopolymerization Manufacturing. DOI: 10.3390/ma18174004

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Wie funktioniert ein PID-Temperaturregler in einem Rohrofen? Verbessern Sie Ihre Pyrolysepräzision

- Welche Umgebungsbedingungen bietet ein Vakuumrohr-Ofen für Sägemehl-Biokohle? Präzise Pyrolysekontrolle erreichen

- Wie trägt ein Zweizonen-Rohrofen zur Carbonisierung von Biomasse bei? Präzise Materialtechnik

- Wie stellt ein spezialisierter Quarzheizofen Genauigkeit sicher? Thermolumineszenz bei hohen Temperaturen meistern

- Welche Rolle spielt ein doppeltes Porzellanboot-Layout in einem Rohrofen? Verbesserung der Ni-N-C-Selenisierung durch räumliche Kontrolle

- Welche Sicherheitsfunktionen sind typischerweise in Vakuumrohröfen enthalten? Wesentlicher Schutz für Hochtemperaturlabore

- Warum benötigt ein Rohrsinterofen eine präzise Steuerung für (RuIr)O2/C-Katalysatoren? Optimierung der Katalysatorleistung

- Wie sorgt ein Rohrofen für eine kontrollierte Reaktionsumgebung? Präzise isotherme Oxidationsergebnisse erzielen