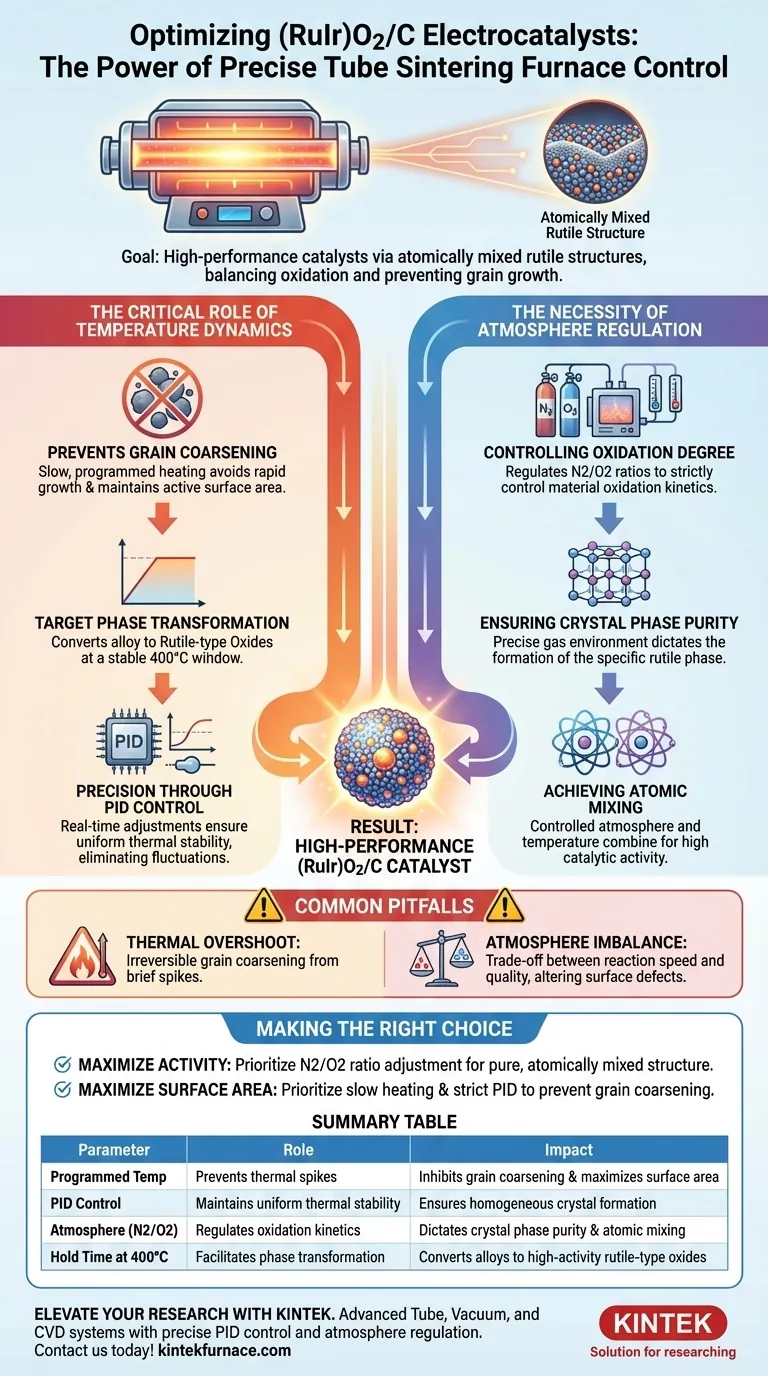

Die Optimierung der elektrochemischen Leistung von (RuIr)O2/C-Katalysatoren beruht grundlegend auf der präzisen Ausglühumgebung, die ein Rohrsinterofen bietet. Eine präzise, programmgesteuerte Temperaturregelung verhindert schnelle thermische Spitzen, die zu Kornvergröberung führen, und stellt sicher, dass sich die RuIr-Legierungen langsam in Oxide vom Rutiltyp umwandeln, während die Atmosphärenregelung (insbesondere die N2/O2-Verhältnisse) den Oxidationsgrad und die Kristallphasenreinheit bestimmt, die für eine hohe katalytische Aktivität erforderlich sind.

Der Schlüssel zu Hochleistungs-Elektrokatalysatoren liegt in der Erzielung einer atomar gemischten Rutilstruktur, ohne die Partikelgröße zu erhöhen. Der Rohrofen fungiert als Präzisionsinstrument, um die vollständige Oxidation gegen das Risiko des Kornwachstums abzuwägen.

Die entscheidende Rolle der Temperaturdynamik

Verhinderung von Kornvergröberung

Das primäre chemische Risiko während des Ausglühens ist die Kornvergröberung, bei der sich kleine Partikel zu größeren zusammenfügen. Dieser Prozess reduziert die aktive Oberfläche des Katalysators und verringert seine Leistung erheblich.

Eine programmgesteuerte Temperaturregelung stellt sicher, dass die RuIr-Legierungen langsam und gezielt in Oxide umgewandelt werden. Durch die Steuerung der Heizrate vermeidet der Ofen "augenblicklich hohe Temperaturen", die ein schnelles Kornwachstum auslösen.

Zielphasentransformation

Das spezifische Ziel ist die Umwandlung der Legierung in Oxide vom Rutiltyp. Diese Umwandlung muss innerhalb eines stabilen Temperaturbereichs erfolgen, der in Ihrem primären Protokoll speziell als 400 °C Umgebung identifiziert wurde.

Präzision durch PID-Regelung

Um diese Stabilität aufrechtzuerhalten, verwenden moderne Rohröfen PID-Algorithmen (Proportional-Integral-Derivative). Dieses System passt die Heizleistung kontinuierlich an, basierend auf Echtzeitdaten von hochpräzisen Sensoren (wie K-Typ-Thermoelementen).

Diese Technologie stellt sicher, dass die Temperatur während der Haltezeit gleichmäßig bleibt. Sie eliminiert thermische Schwankungen, die zu heterogener Kristallbildung führen könnten.

Die Notwendigkeit der Atmosphärenregelung

Kontrolle des Oxidationsgrades

Temperatur allein reicht nicht aus; die chemische Umgebung ist ebenso entscheidend. Sie müssen die Flussverhältnisse von Stickstoff (N2) und Sauerstoff (O2) im Rohr regulieren.

Durch die Anpassung dieser Verhältnisse steuern Sie streng den Oxidationsgrad des Materials. Dies verhindert Unteroxidation (was instabile metallische Phasen hinterlässt) oder unkontrollierte Oxidationskinetiken.

Gewährleistung der Kristallphasenreinheit

Die Wechselwirkung zwischen der kontrollierten Atmosphäre und dem RuIr-Vorläufer bestimmt die Kristallphasenreinheit. Eine präzise Gasregelung gewährleistet die Bildung der spezifischen Rutilphase, die für den Katalysator erforderlich ist.

Erreichen einer atomaren Mischung

Das ultimative Ziel der Kombination von Temperatur- und Atmosphärenregelung ist eine atomar gemischte (RuIr)O2-Struktur. Diese spezifische strukturelle Anordnung ist direkt für die hohe katalytische Aktivität des Materials verantwortlich.

Häufige Fallstricke und Kompromisse

Das Risiko eines thermischen Überschwingens

Ohne eine programmierte Heizrate können Öfen die Zieltemperatur "überschwingen". Selbst eine kurze Spitze über das Zielfenster hinaus kann die Katalysatorkörner irreversibel vergröbern.

Atmosphärisches Ungleichgewicht

Wenn das N2/O2-Verhältnis nicht präzise dosiert wird, entsteht ein Kompromiss zwischen Reaktionsgeschwindigkeit und Qualität. Eine zu sauerstoffreiche Atmosphäre kann den Prozess beschleunigen, aber die für die Katalyse benötigten Oberflächenfehler verändern.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial Ihres (RuIr)O2/C-Elektrokatalysators zu maximieren, wenden Sie diese Kontrollprinzipien basierend auf Ihren spezifischen Synthesezielen an:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Priorisieren Sie die präzise Einstellung der N2/O2-Flussverhältnisse, um die Bildung einer reinen, atomar gemischten Rutilstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie langsame, programmierte Heizraten und eine strenge PID-Regelung, um thermische Spitzen zu vermeiden und die Kornvergröberung zu hemmen.

Erfolg bei der Katalysatorherstellung bedeutet nicht nur das Erreichen einer Temperatur, sondern die Kontrolle des *Weges*, den das Material dorthin nimmt.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Katalysatorherstellung | Auswirkung auf (RuIr)O2/C |

|---|---|---|

| Programmierte Temperatur | Verhindert schnelle thermische Spitzen | Hemmt Kornvergröberung & maximiert die Oberfläche |

| PID-Regelung | Aufrechterhaltung einer gleichmäßigen thermischen Stabilität | Gewährleistet homogene Kristallbildung |

| Atmosphäre (N2/O2) | Reguliert die Oxidationskinetik | Bestimmt Kristallphasenreinheit & atomare Mischung |

| Haltezeit bei 400 °C | Ermöglicht Phasentransformation | Wandelt Legierungen in hochaktive Oxide vom Rutiltyp um |

Erweitern Sie Ihre Elektrokatalysatorforschung mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungskatalysator und einem fehlgeschlagenen Experiment. KINTEK bietet branchenführende Rohr-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Materialwissenschaften entwickelt wurden. Unsere Öfen verfügen über eine fortschrittliche PID-programmgesteuerte Temperaturregelung und eine integrierte Atmosphärenregelung, die Ihnen helfen, jedes Mal eine perfekte Kristallphasenreinheit zu erzielen.

Ob Sie maßgeschneiderte Hochtemperatur-Lösungen oder fachmännisch unterstützte Fertigung für Ihr Labor benötigen, KINTEK ist Ihr Partner für Innovation. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Forschung zu finden!

Visuelle Anleitung

Referenzen

- Yeji Park, Kwangyeol Lee. Atomic-level Ru-Ir mixing in rutile-type (RuIr)O2 for efficient and durable oxygen evolution catalysis. DOI: 10.1038/s41467-025-55910-1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was ist chemischer Gastransport und wie hängt er mit Rohröfen zusammen? Meistern Sie CVT für hochwertiges Kristallwachstum

- Warum wird ein Hochtemperatur-Rohröfen für die Oxidation von Siliziumwafern verwendet? Optimieren Sie Ihre Kobalt-Nanopartikelproduktion

- Welche spezifischen Forschungsanwendungen demonstrieren die Fähigkeiten von Labor-Rohröfen? Präzise thermische Verarbeitung freischalten

- Wie wird ein Hochtemperatur-Röhrenofen bei der Herstellung von vertikalen Siliziumtransistoren eingesetzt? Master Präzisionsoxidation

- Warum muss ein Röhrenofen mit einer Vakuumpumpe und einem Argonsystem ausgestattet sein? Sintern von hochreinen Al-Si-Nanokompositen

- Wie gewährleistet ein Rohrofen eine gleichmäßige Temperaturverteilung? Entdecken Sie die Schlüsselmechanismen für präzises Heizen

- Welche Abmessungen und Temperaturbereiche bieten Einzonen-Rohröfen (horizontal)? Entdecken Sie Schlüsselspezifikationen für Ihr Labor

- Welches Zubehör gehört normalerweise zum Lieferumfang eines Dreizonen-Splitrohrofens?Unverzichtbare Werkzeuge für die Präzisionsheizung