In der Materialwissenschaft ist der chemische Gastransport (CVT) eine äußerst effektive Methode zur Synthese, Reinigung und zum Wachstum hochwertiger Einkristalle fester Materialien. Dabei wird ein nichtflüchtiger Feststoff mithilfe eines „Transportmittels“ in eine flüchtige gasförmige Verbindung umgewandelt, entlang eines Temperaturgradienten bewegt und dann die Reaktion umgekehrt, um den reinen Feststoff an anderer Stelle wieder abzuscheiden.

Beim chemischen Gastransport geht es nicht nur ums Erhitzen; es ist ein strategischer Prozess, der eine reversible chemische Reaktion und einen kontrollierten Temperaturgradienten nutzt, um feste Materialien zu bewegen und zu reinigen. Ein Rohrofen ist das ideale Instrument zur Schaffung dieser präzisen thermischen Umgebung und damit das Arbeitstier für CVT.

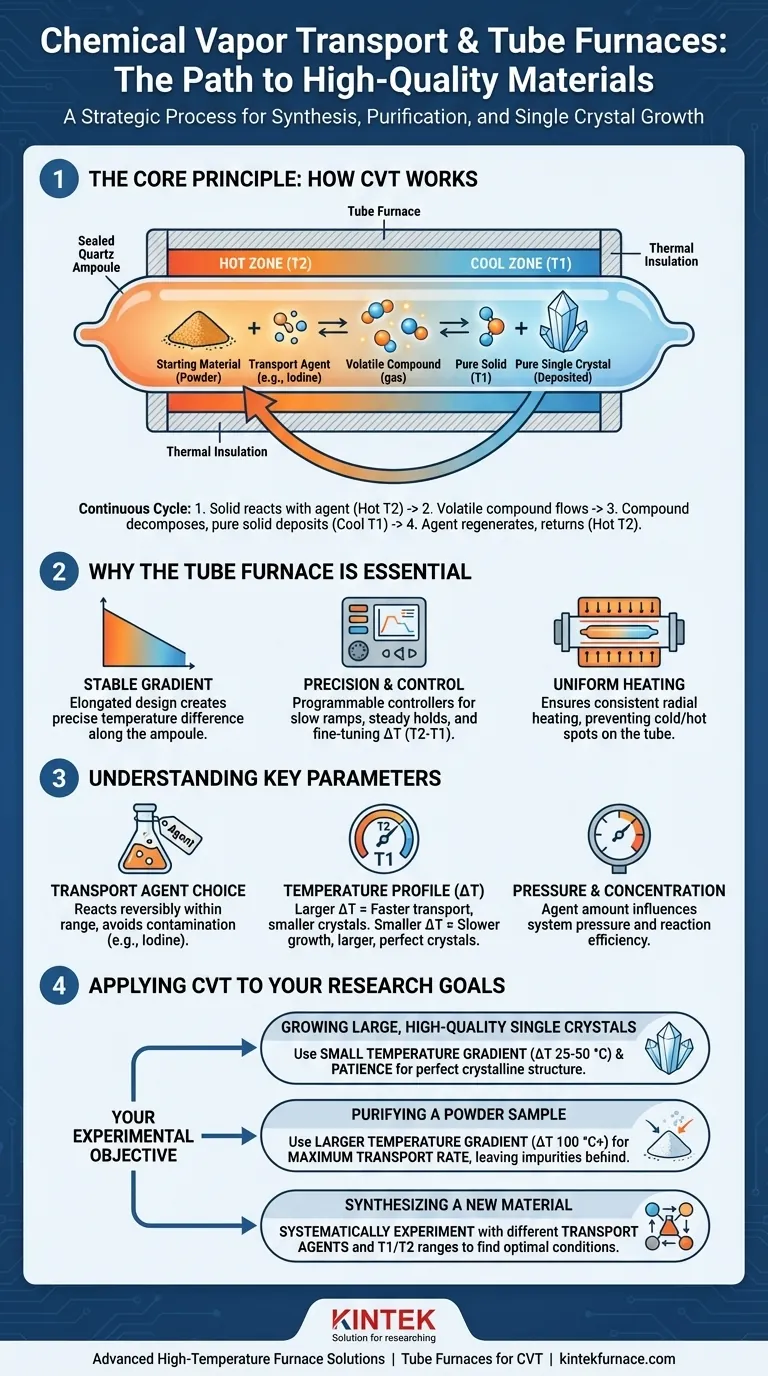

Das Kernprinzip: Wie CVT funktioniert

Der chemische Gastransport findet in einem versiegelten Behälter statt, typischerweise einer Quarzröhre (Ampulle), in der die gesamte Magie geschieht. Der Prozess ist ein kontinuierlicher geschlossener Kreislauf, der durch die Temperatur angetrieben wird.

### Das versiegelte System

Der Prozess beginnt mit dem Ausgangsmaterial – oft ein Pulver –, das zusammen mit einer kleinen Menge eines Transportmittels in eine Quarzampulle gegeben wird. Die Ampulle wird dann evakuiert, um Luft und andere Verunreinigungen zu entfernen, und unter Vakuum versiegelt.

### Das Transportmittel

Das Transportmittel ist der Schlüssel. Dies ist eine Chemikalie (häufig ein Halogen wie Iod), die bei der Betriebstemperatur gasförmig ist und reversibel mit dem festen Material reagiert, das Sie bewegen möchten.

### Herstellung des Temperaturgradienten

Die versiegelte Ampulle wird in einen Rohrofen eingesetzt, der so konfiguriert ist, dass er zwei unterschiedliche Temperaturzonen erzeugt: eine heißere Zone (T2) und eine kühlere Zone (T1). Das Ausgangsmaterial befindet sich in der heißen Zone.

### Die reversible Reaktion in Aktion

Am heißen Ende (T2) reagiert das feste Material mit dem Transportmittelgas zu einer neuen, flüchtigen gasförmigen Verbindung.

Feststoff (bei T2) + Mittel (Gas) ⇌ Flüchtige Verbindung (Gas)

Diese gasförmige Verbindung diffundiert oder strömt dann von der heißen Zone zur kühleren Zone (T1).

### Abscheidung und Regeneration

Sobald die flüchtige Verbindung die kühlere Zone (T1) erreicht, verschiebt sich das thermodynamische Gleichgewicht. Die umgekehrte Reaktion wird begünstigt, und die Verbindung zersetzt sich, wodurch das reine feste Material abgeschieden und das Transportmittelgas freigesetzt wird.

Dieses neu abgeschiedene Material liegt oft in Form von hochreinen Einkristallen vor. Das freigesetzte Transportmittelgas ist nun bereit, zurück zur heißen Zone zu diffundieren, um mit mehr Ausgangsmaterial zu reagieren und den Kreislauf fortzusetzen.

Warum der Rohrofen unerlässlich ist

Der Rohrofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das perfekt für die Anforderungen von CVT geeignet ist.

### Erzeugung des stabilen Gradienten

Die längliche, zylindrische Form eines Rohrofens ist ideal für die Erzeugung eines stabilen und vorhersagbaren Temperaturgradienten entlang der Länge der versiegelten Ampulle. Mehrzonenöfen ermöglichen eine präzise, unabhängige Steuerung der Temperaturen T2 und T1.

### Präzision und Kontrolle

Moderne Rohröfen bieten programmierbare Steuerungen, mit denen Forscher Temperaturen langsam hochfahren, sie tagelang oder wochenlang konstant halten und die ΔT (die Differenz zwischen T2 und T1) feinabstimmen können. Diese Kontrolle ist entscheidend für die Beeinflussung der Transportrate und der Qualität der resultierenden Kristalle.

### Gleichmäßige Erwärmung

Die Konstruktion des Ofens gewährleistet eine gleichmäßige radiale Erwärmung um die Ampulle herum. Dies verhindert unerwünschte Kalt- oder Heißstellen am Umfang des Rohres und stellt sicher, dass der Transportprozess entlang seiner Länge konsistent abläuft.

Die wichtigsten Parameter verstehen

Der Erfolg bei CVT hängt von der sorgfältigen Steuerung einiger kritischer Variablen ab. Hier wird der Prozess von einem einfachen Konzept zu einer differenzierten wissenschaftlichen Technik.

### Auswahl des Transportmittels

Das Mittel muss im praktischen Temperaturbereich reversibel mit dem Ausgangsmaterial reagieren. Es dürfen keine unerwünschten, stabilen Nebenprodukte entstehen, die den Endkristall verunreinigen würden. Iod ist ein klassisches Mittel zur Beförderung vieler Metalle und Chalkogenide, wie dem in der Literatur erwähnten Tantal(IV)-disulfid (TaS₂).

### Das Temperaturprofil (T2 und T1)

Die Temperaturen der heißen und kalten Zonen sind die Hauptantriebskräfte. Die Temperaturdifferenz (ΔT) bestimmt die Transportgeschwindigkeit. Ein größeres ΔT führt im Allgemeinen zu schnellerem Transport, kann aber zu kleineren Kristallen oder solchen von geringerer Qualität führen. Ein kleines ΔT führt zu langsamerem Wachstum, erzeugt aber oft größere, perfektere Einkristalle.

### Druck und Konzentration

Die Menge des Transportmittels, die in die versiegelte Ampulle gegeben wird, bestimmt den Partialdruck im System. Dieser Druck beeinflusst direkt das Reaktionsgleichgewicht und folglich die Effizienz und Rate des Transportprozesses.

Anwendung auf Ihr Ziel

Ihr experimentelles Ziel bestimmt, wie Sie den CVT-Prozess konfigurieren.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum großer, hochwertiger Einkristalle liegt: Verwenden Sie einen kleinen Temperaturgradienten (z. B. ΔT von 25-50 °C) und haben Sie Geduld, da diese langsame Wachstumsrate die kristalline Perfektion fördert.

- Wenn Ihr Hauptaugenmerk auf der Reinigung einer Pulverprobe liegt: Verwenden Sie einen größeren Temperaturgradienten (z. B. ΔT von 100 °C oder mehr), um die Transportrate zu maximieren und Verunreinigungen in der heißen Zone zurückzulassen.

- Wenn Ihr Hauptaugenmerk auf der Synthese eines neuen Materials liegt: Experimentieren Sie systematisch mit verschiedenen Transportmitteln und einem breiten Spektrum von T1- und T2-Temperaturen, um die Bedingungen zu entdecken, unter denen sich die gewünschte Verbindung bildet.

Die Beherrschung des chemischen Gastransports bedeutet, die Thermodynamik zu nutzen, um die Bildung und Reinheit von Festkörpermaterialien präzise zu steuern.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Reversible Reaktion in einer versiegelten Ampulle mit einem Transportmittel (z. B. Iod), um Feststoffe über einen Temperaturgradienten zu bewegen und abzuscheiden. |

| Schlüsselgeräte | Rohrofen zur Erzeugung und Steuerung präziser Temperaturzonen (heiß T2 und kalt T1). |

| Anwendungen | Synthese, Reinigung und Wachstum hochwertiger Einkristalle in der Materialwissenschaft. |

| Kritische Parameter | Auswahl des Transportmittels, Temperaturgradient (ΔT) sowie Druck/Konzentration im System. |

Sind Sie bereit, Ihre Materialforschung mit präziser Temperaturkontrolle voranzutreiben? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Rohröfen, die ideal für den chemischen Gastransport sind. Mit unserer starken F&E-Abteilung und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – sei es für Kristallwachstum, Reinigung oder Synthese. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung