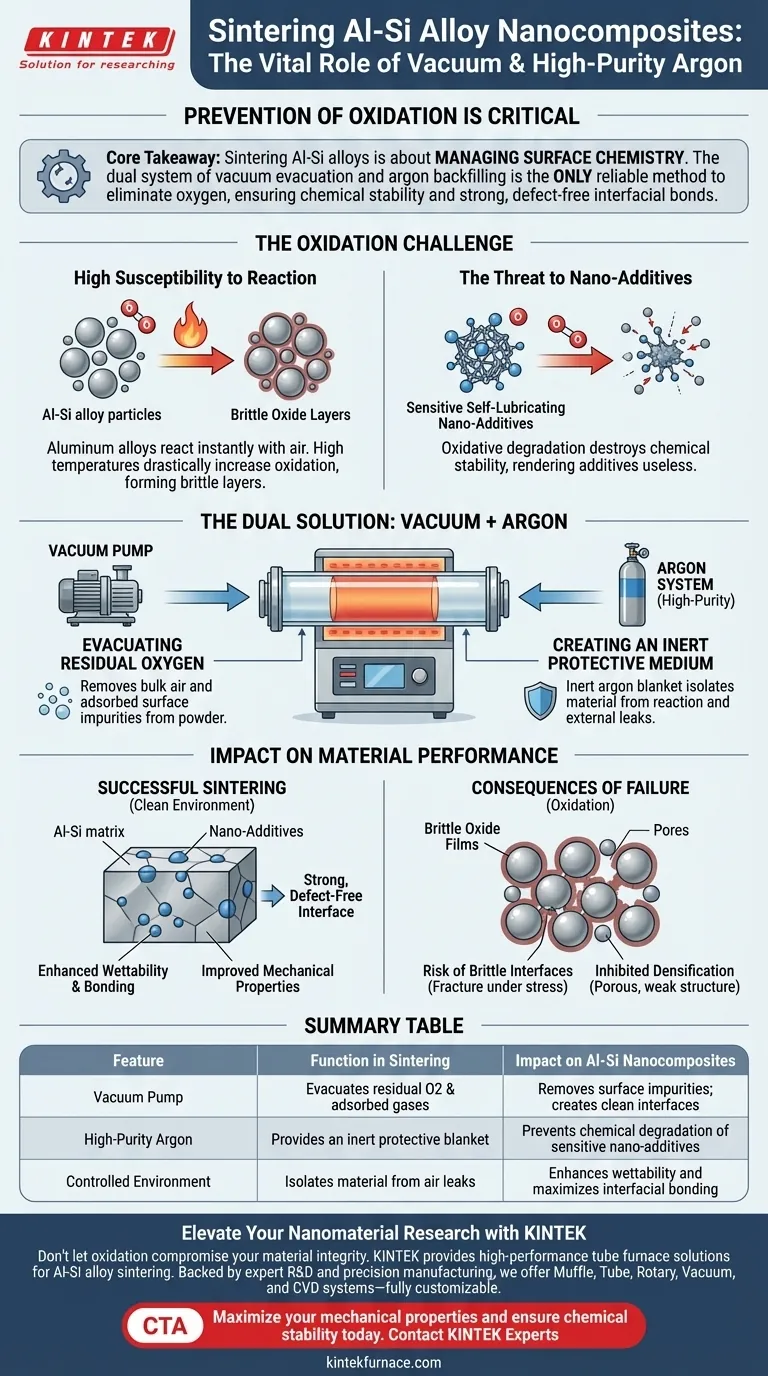

Die Verhinderung von Oxidation ist der absolut kritischste Faktor beim Sintern von Aluminium-Silizium (Al-Si)-Legierungs-Nanokompositen. Ein Röhrenofen muss eine Vakuumpumpe und ein hochreines Argonsystem verwenden, um eine streng kontrollierte Umgebung zu schaffen; das Vakuum evakuiert Rest-Sauerstoff und adsorbierte Gase, während das Argon eine inerte Schutzatmosphäre bildet, um zu verhindern, dass die Aluminiummatrix und empfindliche Nanozusätze bei hohen Temperaturen chemisch abgebaut werden.

Kernbotschaft: Das Sintern von Al-Si-Legierungen ist nicht nur eine Frage der Wärmezufuhr, sondern des Managements der Oberflächenchemie. Das duale System aus Vakuum-Evakuierung und Argon-Nachfüllung ist die einzig zuverlässige Methode, um Sauerstoff zu eliminieren, die chemische Stabilität der Nanokomposite zu gewährleisten und die Bildung starker, fehlerfreier Grenzflächenbindungen zu ermöglichen.

Die Herausforderung der Oxidation bei Al-Si-Legierungen

Hohe Reaktionsanfälligkeit

Aluminium und seine Legierungen sind von Natur aus reaktive Materialien, die fast augenblicklich bei Kontakt mit Luft Oxide bilden.

Bei den für das Sintern erforderlichen erhöhten Temperaturen steigt diese Oxidationsanfälligkeit drastisch an.

Ohne Eingreifen reagiert der Sauerstoff in der Ofenatmosphäre mit dem Metall und bildet spröde Oxidschichten, die die Integrität des Materials beeinträchtigen.

Die Gefahr für Nanozusätze

Al-Si-Nanokomposite enthalten oft spezielle Komponenten, wie z. B. selbstschmierende Nanozusätze.

Diese Zusätze sind auf präzise chemische Zusammensetzungen angewiesen, um korrekt zu funktionieren.

Oxidativer Abbau zerstört die chemische Stabilität dieser Zusätze, wodurch die selbstschmierenden Eigenschaften des fertigen Verbundwerkstoffs nutzlos werden.

Die Rolle des Vakuumsystems

Evakuierung von Rest-Sauerstoff

Die Hauptfunktion der Vakuumpumpe besteht darin, die in der Kammer des Röhrenofens vorhandene Luft physikalisch zu entfernen.

Diese Evakuierung eliminiert den Großteil des Sauerstoffs, der sonst während des Erwärmungsprozesses mit der Legierung reagieren würde.

Entfernung von Oberflächenverunreinigungen

Neben der atmosphärischen Luft halten Rohpulver oft adsorbierte Gase und flüchtige Verunreinigungen auf ihren Oberflächen.

Eine Hochvakuumumgebung entfernt diese Verunreinigungen effektiv von den Pulverpartikeln.

Dieser Reinigungsprozess ist unerlässlich für die Schaffung einer "sauberen Grenzfläche", die eine Voraussetzung für erfolgreiches Sintern ist.

Die Rolle von hochreinem Argon

Schaffung eines inerten Schutzmediums

Nachdem das Vakuum Verunreinigungen entfernt hat, wird hochreines Argon injiziert, das als Schutzschicht dient.

Argon ist ein inertes Gas, was bedeutet, dass es auch bei hohen Temperaturen nicht mit dem Aluminium oder den Nanozusätzen reagiert.

Isolierung des Materials

Die kontinuierliche Anwesenheit von Argon isoliert das Sintermaterial von potenziellen externen Luftlecks oder Restkontaminationen.

Diese Isolierung ist die letzte Barriere gegen oxidativen Abbau und stellt sicher, dass das Material während des gesamten thermischen Zyklus chemisch rein bleibt.

Auswirkungen auf die Materialleistung

Verbesserung der Benetzbarkeit und Bindung

Oxidation schafft eine Barriere, die verhindert, dass die Metallmatrix mit den Verstärkungsmaterialien bindet.

Durch die Aufrechterhaltung einer sauberen, oxidfreien Umgebung verbessert das Vakuum- und Argonsystem die Benetzbarkeit zwischen Matrix und Verstärkung erheblich.

Verbesserung der mechanischen Eigenschaften

Das ultimative Ziel dieser atmosphärischen Kontrolle ist die Verbesserung der Grenzflächenbindungsfestigkeit.

Wenn die Grenzfläche zwischen der Al-Si-Matrix und den Nanozusätzen frei von spröden Oxiden ist, werden die mechanischen Eigenschaften des Verbundwerkstoffs maximiert.

Verständnis der Folgen eines Versagens

Das Risiko spröder Grenzflächen

Wenn die Vakuum- oder Argonsysteme unzureichend sind, bleiben Oxidschichten auf den Partikeloberflächen bestehen.

Diese Schichten wirken als Defekte und führen zu spröden Grenzflächen, die unter Belastung leicht brechen.

Behinderte Verdichtung

Oxidation wirkt als physikalische Barriere für die Diffusionsprozesse, die für das Sintern erforderlich sind.

Ohne eine reine Umgebung versagt das Material bei der Verdichtung, was zu einer porösen und schwachen Struktur anstelle eines festen Verbundwerkstoffs führt.

Die richtige Wahl für Ihr Ziel treffen

Um den Erfolg Ihres Sinterprozesses zu gewährleisten, müssen Sie die Integrität Ihres atmosphärischen Kontrollsystems priorisieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Stellen Sie sicher, dass Ihre Argonquelle zertifiziert hochrein ist, um empfindliche selbstschmierende Zusätze vor dem Abbau zu schützen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Priorisieren Sie ein tiefes Vakuum vor dem Erhitzen, um adsorbierte Gase zu entfernen und die Grenzflächenbindung zu maximieren.

Erfolg beim Sintern von Al-Si-Nanokompositen definiert sich durch die Reinheit der Umgebung, die Sie schaffen, bevor die Temperatur überhaupt steigt.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Sintern | Auswirkungen auf Al-Si-Nanokomposite |

|---|---|---|

| Vakuumpumpe | Evakuiert Rest-O2 & adsorbierte Gase | Entfernt Oberflächenverunreinigungen; schafft saubere Grenzflächen |

| Hochreines Argon | Bietet eine inerte Schutzschicht | Verhindert chemischen Abbau empfindlicher Nanozusätze |

| Kontrollierte Umgebung | Isoliert Material von Luftlecks | Verbessert die Benetzbarkeit und maximiert die Grenzflächenbindung |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Lassen Sie nicht zu, dass Oxidation die Integrität Ihres Materials beeinträchtigt. KINTEK bietet Hochleistungs-Röhrenofenlösungen, die speziell für die anspruchsvollen Anforderungen des Al-Si-Legierungssinterns entwickelt wurden. Unterstützt durch F&E-Expertise und Präzisionsfertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig an Ihre spezifischen atmosphärischen und Temperaturanforderungen anpassbar.

Maximieren Sie Ihre mechanischen Eigenschaften und gewährleisten Sie noch heute die chemische Stabilität.

Kontaktieren Sie KINTEK-Experten

Visuelle Anleitung

Referenzen

- Mohammed Jabbar Fouad, İbrahim İnanç. Manufacture of Self-Lubricating Mechanical Parts from Al-Si Alloy Matrix Hybrid Nanocomposites. DOI: 10.24874/ti.1752.09.24.02

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was sind die Schlüsselkomponenten des Heizmechanismus eines Rohrofens? Entdecken Sie Präzisionsheizung für Ihr Labor

- Warum ist eine Hochvakuumrohr-Ofen für die TMD-Glühung notwendig? Schützen Sie Ihre Monolayer vor oxidativem Ablation

- Warum ist eine stickstoffgeschützte Atmosphäre in einem Rohrofen für die Phosphordotierung von Kohlenstoffmaterialien notwendig?

- Warum ist eine Stickstoffatmosphäre in einem Röhrenofen für die LiFePO4-Synthese unerlässlich? Oxidation verhindern & Reinheit gewährleisten

- Warum ist die Kalibrierung für einen horizontalen Elektroofen wichtig? Gewährleistung einer präzisen Temperaturkontrolle für Ihre Materialien

- Was ist die technische Bedeutung der Verwendung eines Zweizonen-Röhrenofens für die CoTe2-Tellurierung?

- Welche Vorteile bieten Dreizonenöfen? Überlegene Temperaturkontrolle und Effizienz erreichen

- Was sind die wichtigsten Aspekte bei der Optimierung eines Spaltrohrofens?Leistung und Sicherheit erhöhen