Kurz gesagt, die Kalibrierung ist für einen horizontalen Elektroofen von entscheidender Bedeutung, da sie sicherstellt, dass die eingestellte Temperatur der tatsächlichen Temperatur entspricht, die Ihr Material erfährt. Ohne sie driften Temperaturfühler und -regler mit der Zeit unweigerlich ab, was zu ungenauen Prozessen führt, die die Materialien, mit denen Sie arbeiten, beeinträchtigen oder zerstören können.

Der Hauptzweck eines Horizontalofens ist die präzise thermische Kontrolle. Die Kalibrierung ist die obligatorische Maßnahme, die diese Präzision garantiert und Ihren Prozess vor dem allmählichen und oft unsichtbaren Genauigkeitsverlust der Sensoren schützt. Es ist nicht nur Wartung; es ist eine grundlegende Prozessvalidierung.

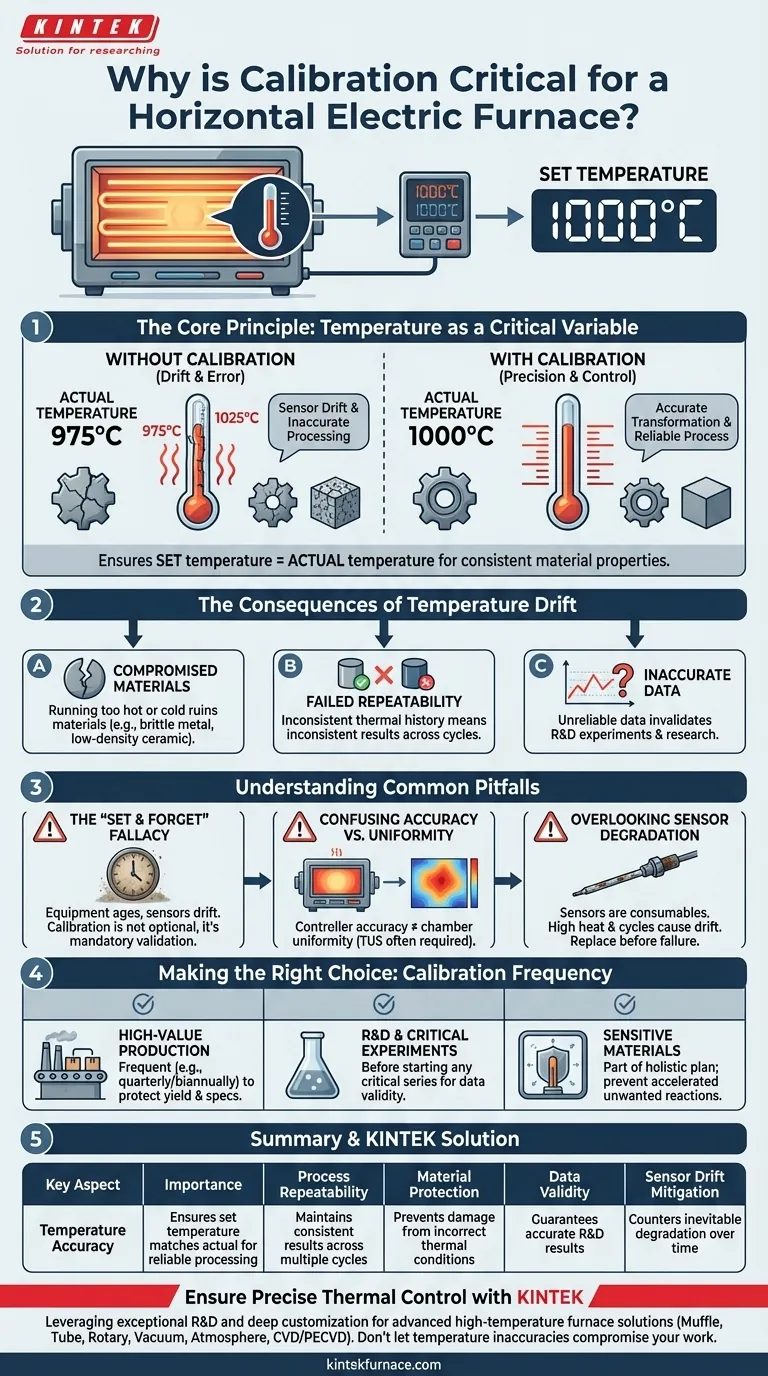

Das Kernprinzip: Temperatur als kritische Variable

Ein horizontaler Elektroofen ist ein Präzisionsinstrument. Sein Wert liegt in der Schaffung einer hochkontrollierten thermischen Umgebung, die oft durch spezifische Gasatmosphären oder ein Vakuum ergänzt wird. Die Temperatur ist nicht nur eine Einstellung; sie ist der kritischste Eingangsparameter, der das Ergebnis Ihres Prozesses bestimmt.

Antrieb der Materialumwandlung

Fast jeder Prozess, der in einem Ofen durchgeführt wird – sei es Tempern, Sintern oder Kristallwachstum – hängt von der Temperatur ab, um spezifische physikalische oder chemische Veränderungen anzutreiben. Eine Abweichung von nur wenigen Grad kann diese Umwandlungen erheblich verändern.

Die Kalibrierung stellt sicher, dass die Temperaturanzeige Ihres Reglers die tatsächliche Temperatur in der Ofenkammer genau widerspiegelt. Diese Verbindung ist die Grundlage für einen wiederholbaren und zuverlässigen Prozess.

Aufrechterhaltung der Prozessintegrität

Die Vorteile eines Horizontalofens, wie seine Fähigkeit, empfindliche Materialien zu behandeln oder kontrollierte Atmosphären zu erzeugen, werden durch eine ungenaue Temperatur beeinträchtigt. Eine falsche Temperatur kann zu unvollständigen chemischen Reaktionen oder unbeabsichtigten strukturellen Veränderungen führen, wodurch die kontrollierte Atmosphäre nutzlos wird.

Die Folgen der Temperaturdrift

Mit der Zeit verschlechtern sich alle Temperaturfühler, wie z. B. Thermoelemente. Diese Verschlechterung verursacht eine „Drift“, bei der die Anzeige des Sensors nicht mehr mit der tatsächlichen Temperatur übereinstimmt. Das Versäumnis, diese Drift durch Kalibrierung zu korrigieren, hat direkte und kostspielige Folgen.

Beeinträchtigte Materialeigenschaften

Dies ist das größte Risiko. Ein Ofen, der heißer oder kälter läuft als angezeigt, kann das bearbeitete Material ruinieren. Beispielsweise kann ein Metallteil zu spröde werden, wenn es bei der falschen Temperatur geglüht wird, oder eine Keramikkomponente erreicht möglicherweise nicht die erforderliche Dichte, wenn sie zu niedrig gesintert wird.

Fehlende Prozesswiederholbarkeit

Wenn Sie nicht garantieren können, dass der Ofen heute bei derselben Temperatur ist wie letzte Woche, können Sie keine konsistenten Ergebnisse erzielen. Die Kalibrierung synchronisiert den Ofen mit einem bekannten Standard und stellt sicher, dass eine Einstellung von 900 °C über Dutzende oder Hunderte von Zyklen hinweg denselben thermischen Effekt ergibt.

Ungenauige Daten und Forschung

Für Forschung und Entwicklung machen ungenaue Temperaturdaten experimentelle Ergebnisse ungültig. Ohne Kalibrierung testen Sie nicht die Reaktion Ihres Materials auf eine bestimmte Temperatur, sondern auf eine unbekannte Temperatur, was die Daten unzuverlässig macht.

Die häufigsten Fallstricke verstehen

Der Ausrüstung ohne Überprüfung zu vertrauen, ist ein häufiger und kostspieliger Fehler. Objektivität erfordert die Anerkennung, wo Fehlerpunkte auftreten.

Der Irrtum des „Einstellen und Vergessen“

Viele Bediener gehen davon aus, dass die Anlage nach der Etablierung eines Prozesses für immer identisch arbeitet. Heizelemente altern jedoch, Isolierungen verschlechtern sich und vor allem driften die Temperaturfühler. Eine regelmäßige Kalibrierung ist der einzige Weg, diesem unvermeidlichen Prozessverfall entgegenzuwirken.

Verwechslung von Reglergenauigkeit mit Ofenuniformität

Die Kalibrierung des Reglers und seines Hauptsensors ist unerlässlich, garantiert aber nicht, dass die gesamte beheizte Zone diese Temperatur aufweist. Ein separater Prozess, eine sogenannte Temperaturuniformitätsuntersuchung (TUS), kann erforderlich sein, um heiße und kalte Stellen im Ofen abzubilden, was besonders bei großen oder langen Proben kritisch ist.

Übersehen der Sensorverschlechterung

Thermoelemente sind Verbrauchsmaterialien. Hohe Temperaturen, reaktive Atmosphären und thermische Zyklen tragen zu ihrer Verschlechterung bei. Die Kalibrierung deckt auf, wann ein Sensor über ein akzeptables Maß hinaus abgewichen ist und ersetzt werden muss, bevor er einen katastrophalen Prozessausfall verursachen kann.

Die richtige Wahl für Ihren Prozess treffen

Die Häufigkeit und Strenge der Kalibrierung sollte direkt proportional zur Kritikalität Ihres Prozesses sein.

- Wenn Ihr Hauptaugenmerk auf der Produktion hochwertiger Güter liegt: Kalibrieren Sie häufig (z. B. vierteljährlich oder halbjährlich), um Ihren Ertrag zu schützen und sicherzustellen, dass jede Charge den Spezifikationen entspricht.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Kalibrieren Sie vor Beginn jeder kritischen Experimentreihe, um sicherzustellen, dass Ihre Daten gültig und reproduzierbar sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung oxidationsempfindlicher Materialien liegt: Stellen Sie sicher, dass die Kalibrierung Teil eines ganzheitlichen Wartungsplans ist, da Temperaturabweichungen unbeabsichtigte chemische Reaktionen auch in einer kontrollierten Atmosphäre beschleunigen können.

Letztendlich verwandelt die Kalibrierung Ihren Ofen von einem einfachen Heizelement in ein zuverlässiges und präzises wissenschaftliches Instrument.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Wichtigkeit |

|---|---|

| Temperaturgenauigkeit | Stellt sicher, dass die eingestellte Temperatur der tatsächlichen Kammertemperatur für eine zuverlässige Verarbeitung entspricht |

| Prozesswiederholbarkeit | Gewährleistet konsistente Ergebnisse über mehrere Zyklen hinweg durch Synchronisierung mit Standards |

| Materialschutz | Verhindert Schäden oder Ausfälle von Materialien aufgrund falscher thermischer Bedingungen |

| Datenvalidität | Garantiert genaue experimentelle Ergebnisse in Forschung und Entwicklung |

| Kompensation der Sensorabweichung | Wirkt der unvermeidlichen Verschlechterung von Thermoelementen und Reglern im Laufe der Zeit entgegen |

Stellen Sie sicher, dass Ihr Ofen eine präzise thermische Kontrolle für den Erfolg Ihres Labors bietet! Bei KINTEK nutzen wir außergewöhnliche F&E-Leistungen und die Eigenfertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, darunter Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung ermöglicht es uns, Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und so die Prozesszuverlässigkeit und -effizienz zu verbessern. Lassen Sie nicht zu, dass Temperaturungenauigkeiten Ihre Arbeit beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung