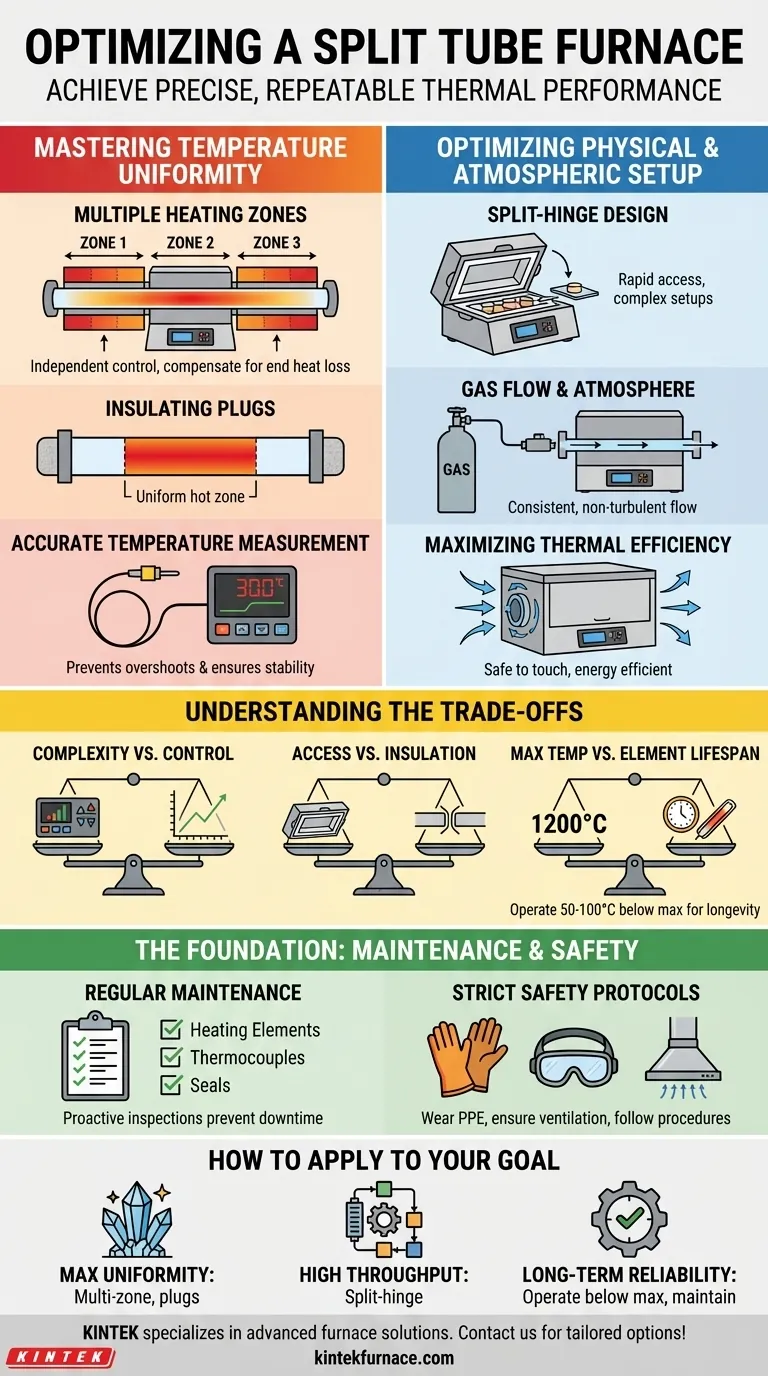

Optimierung eines Spaltrohrofens erfordert ein ausgewogenes Verhältnis zwischen Leistung, Sicherheit und Materialverträglichkeit, um bei Hochtemperaturanwendungen gleichbleibende Ergebnisse zu erzielen.Zu den Schlüsselfaktoren gehören eine präzise Temperaturregelung (±1℃ Genauigkeit), die Auswahl geeigneter Reaktionsrohrmaterialien (Aluminiumoxid, Quarz oder korrosionsbeständige Metalle) und die Steuerung des Gasflusses/der Atmosphäre.Anpassbare Parameter wie Arbeitsraumgröße, Rotationsgeschwindigkeit und Temperaturprofile erhöhen die Flexibilität zusätzlich.Regelmäßige Wartung und die strikte Einhaltung von Sicherheitsprotokollen (hitzebeständige PSA, Belüftung) sind angesichts des Betriebsbereichs von 1200-1700 °C nicht verhandelbar.Käufer sollten beachten, dass Arbeitsrohre in der Regel separat verkauft werden, was eine sorgfältige Prüfung der Kompatibilität erfordert.

Die wichtigsten Punkte erklärt:

-

Präzise Temperaturregelung

- Erreichen Sie eine Genauigkeit von ±1℃ über mehrere Zonen (bis zu 1700℃ pro Zone), was für Prozesse wie Kristallwachstum oder Katalysatortests entscheidend ist.

- Anpassbare Temperaturprofile ermöglichen maßgeschneiderte Heiz-/Kühlraten für bestimmte Materialien.

- Überlegung: Wie könnte sich eine ungleichmäßige Wärmeverteilung auf die Integrität Ihrer Proben auswirken?

-

Materialauswahl für Reaktionsgefäße

- Standardoptionen:Aluminiumoxid (Hochtemperaturstabilität), Quarzglas (Temperaturwechselbeständigkeit), Pyrex (Anwendungen bei niedrigeren Temperaturen).

- Korrosive Umgebungen:Molybdän- oder Wolframrohre für extreme Bedingungen.

- Anmerkung: Rohre werden oft separat verkauft - überprüfen Sie die Abmessungen und die Materialkompatibilität mit Ihrem Ofenmodell.

-

Gasfluss- und Atmosphärenmanagement

- Steuern Sie den Atmosphärendurchfluss, um Oxidation zu verhindern oder bestimmte Reaktionen zu ermöglichen (z. B. Aufkohlung).

- Rotierende Modelle bieten einstellbare Rohrneigung/Drehung für eine gleichmäßige Gasverteilung.

- Tipp: Kombinieren Sie es mit Gasüberwachungssystemen, um die Atmosphäre in Echtzeit zu überprüfen.

-

Anpassbare Betriebsparameter

- Einstellbare Arbeitsraumgröße (für Batch- oder kontinuierliche Verarbeitung) und Pulverzufuhrraten.

- Variable Verweilzeiten und Rotationsgeschwindigkeiten optimieren die Effizienz der Wärmeübertragung.

- Beispiel: Langsame Rotation eignet sich für empfindliche Pulver; schnellere Drehzahlen verbessern das Mischen.

-

Sicherheits- und Wartungsprotokolle

- Vorgeschriebene PSA: Hochtemperaturhandschuhe (im Lieferumfang enthalten) und Augenschutz.

- Belüftungssysteme zum Umgang mit giftigen Nebenprodukten (z. B. beim Glühen von Metall).

- Planmäßige Wartung:Prüfen Sie Heizelemente, Dichtungen und die Integrität der Rohre.

- Zur Erinnerung: Befolgen Sie stets die Abschaltverfahren, um Schäden durch thermische Belastung zu vermeiden.

-

Integration des Zubehörs

- Das Standardzubehör (Zangen, Handbücher) unterstützt die Grundfunktionen.

- Optionale Erweiterungen:Infrarot-Pyrometer zur berührungslosen Temperaturkontrolle.

- Proaktiver Schritt: Dokumentieren Sie die Lebensdauer des Zubehörs (z. B. die Abnutzung der Handschuhe) in Wartungsprotokollen.

Indem Sie diese Faktoren auf die Anforderungen Ihrer Anwendung abstimmen - sei es die Maximierung des Durchsatzes oder die Gewährleistung hochreiner Bedingungen - verwandeln Sie den Ofen von einem allgemeinen Werkzeug in ein Präzisionsgerät.Das leise Summen eines gut optimierten Systems täuscht oft über seine transformative Rolle bei der Materialinnovation hinweg.

Zusammenfassende Tabelle:

| Schlüsselfaktor | Einzelheiten |

|---|---|

| Präzise Temperaturregelung | ±1℃ Genauigkeit, anpassbare Profile für maßgeschneiderte Heizung/Kühlung |

| Auswahl der Materialien | Tonerde, Quarz oder korrosionsbeständige Metalle für Reaktionsrohre |

| Gasfluss & Atmosphäre | Einstellbare Durchflussmengen und Rotation für gleichmäßige Verteilung |

| Anpassbare Parameter | Arbeitsraumgröße, Rotationsgeschwindigkeit und Temperaturprofile |

| Sicherheit und Wartung | Vorgeschriebene PSA, Belüftung und regelmäßige Inspektionen |

| Integration von Zubehör | Optionale Aufrüstungen wie Pyrometer zur berührungslosen Überprüfung |

Transformieren Sie die Hochtemperaturprozesse in Ihrem Labor mit den Präzisions-Spaltrohröfen von KINTEK.Unsere fortschrittlichen Lösungen, einschließlich anpassbarer Temperaturregelung und langlebiger Reaktionsrohre, sind genau auf Ihre experimentellen Anforderungen abgestimmt. Kontaktieren Sie uns noch heute und besprechen Sie mit uns, wie wir Ihre Ofenanlage für höchste Leistung und Sicherheit optimieren können.

Produkte, nach denen Sie vielleicht suchen:

Hochtemperatur-Beobachtungsfenster für Vakuumanlagen Vakuum-Warmpressöfen für die präzise Materialbearbeitung Ultravakuum-Elektrodendurchführungen für hochpräzise Anwendungen Vakuumventile aus rostfreiem Stahl für eine zuverlässige Systemsteuerung Heizelemente aus Molybdändisilicid für Elektroöfen

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung